Кривошипно-шатунный механизм дизеля преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основные детали кривошипно-шатунного механизма дизеля ЯМЗ-240Б: гильзы цилиндров, поршни с поршневыми пальцами и кольцами, шатуны и коленчатый вал с подшипниками, маховик.

Гильза цилиндра изготовлена из легированного чугуна. Внутренняя ее поверхность (зеркало) упрочнена закалкой. Гильза имеет опорный фланец и два направляющих пояса. В канавках нижнего пояса установлены два уплотнительных и одно анти-кавитационное кольца. Гильза запрессована в блок-картер до упора верхним фланцем в кольцевую выточку блока. Гильзы цилиндров называют мокрыми вследствие наличия между гильзами и блоком полости для доступа охлаждающей жидкости.

Поршень изготовлен из высококремнистого алюминиевого сплава. В его головке выполнена ω -о бразная выемка, которая служит камерой сгорания. В поршне предусмотрены две внутренние бобышки с отверстиями для поршневого пальца и пять кольцевых канавок для размещения трех компрессионных и двух маслосъемных колец. Чтобы поршень при нагреве не заклинивало в цилиндре, дизель собирают так, чтобы между поршнем и цилиндром оставался зазор 0,19...0,21 мм. Точность посадки обеспечивается подбором совместно работающих поршней и гильз одной из шести размерных групп (табл. 3). Маркировку размерных групп наносят на днище поршня и на верхний торец гильзы.

Поршневой палец соединяет поршень с шатуном. Он может перемещаться вдоль оси бобышек и поэтому отнесен к типу плавающего. Перемещение поршня ограничено стопорными шайбами, установленными в выточках бобышек.

Компрессионные кольца имеют трапецеидальное сечение. Наружная поверхность верхнего кольца покрыта слоем пористого хрома. Маслосъемные кольца - коробчатого сечения с расширителями.

Шатун изготовляют из стали двутаврового сечения. Он имест две головки. В верхнюю головку запрессована бронзовая втулка, к которой подается масло из нижней головки по осевому сверлению в стержне шатуна. Нижняя головка имеет разъем под углом 55° к оси стержня, что позволяет устанавливать и снимать ша-тунно-поршневой комплект через цилиндр. Крышки нижних головок обрабатывают в сборе с шатунами, поэтому они не взаимозаменяемы. Метки на парных деталях в виде одинаковых условных чисел и риски наносят на обе части шатуна около одного из стыков. На стыке шатуна с крышкой выполнены треугольные зубья, препятствующие радиальному сдвигу крышки относительно шатуна. В осевом направлении крышка зафиксирована штифтом, который запрессован в шатун и входит в паз крышки. В нижнюю головку шатуна устанавливают сменные тонкостенные вкладыши, основание которых из стали, а рабочий слой - из свинцовистой бронзы. Верхний и нижний вкладыши взаимозаменяемы.

Коленчатые валы дизелей ЯМЗ изготовляют штамповкой из стали. Шейки вала закалены токами высокой частоты. В щеках вала просверлены каналы для подвода масла к полостям в шатунных шейках. В этих полостях (они закрыты заглушками) масло подвергается дополнительной центробежной очистке.

Коленчатый вал дизеля ЯМЗ-240Б имеет семь коренных опорных и шесть шатунных шеек. Кривошипы вала расположены в трех плоскостях под углом 120° одна к другой. На одном конце вала установлен гаситель крутильных колебаний, на другом - маховик. На опорных шейках выполнены беговые дорожки, служащие внутренними кольцами для однорядных подшипников качения с короткими цилиндрическими роликами. Наружные кольца подшипников запрессованы в расточки блок-картера. Их осевые перемещения ограничены стопорными кольцами.

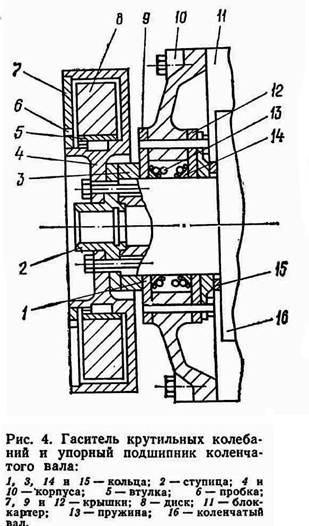

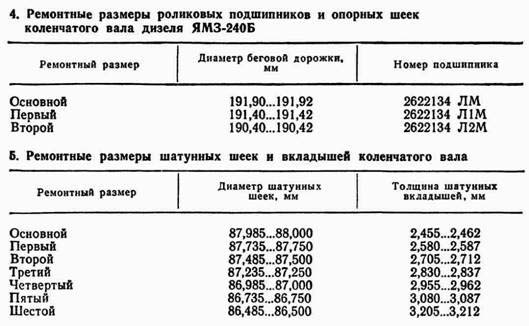

При износе опорных и шатунных шеек вал перешлифовывают на следующий ремонтный размер, роликовые подшипники (табл.4) и шатунные вкладыши (табл. 5) заменяют. В осевом направлении коленчатый вал фиксируют двумя бронзовыми кольцами 3 и 15 (рис. 4), установленными в корпусе 10 упорного подшипника. Последний крепят к переднему торцу блок-картера 11.

Гаситель крутильных колебаний предназначен для уменьшения колебаний, возникающих при совпадении частоты собственных колебаний вала с частотой вспышек в цилиндрах. Гаситель поглощает энергию колебаний за счет сил трения.

Он состоит из корпуса 4, бронзовой втулки 5, ступицы 2 и диска 8. Зазоры между диском и корпусом заполнены вязкой полиметилсил-оксановой жидкостью. Эту жидкость заправляют через два отверстия, после чего их закрывают пробками и запаивают. Неисправный гаситель не только не снижает крутильные колебания, но и создает момент инерции, дополнительно нагружающий вал.

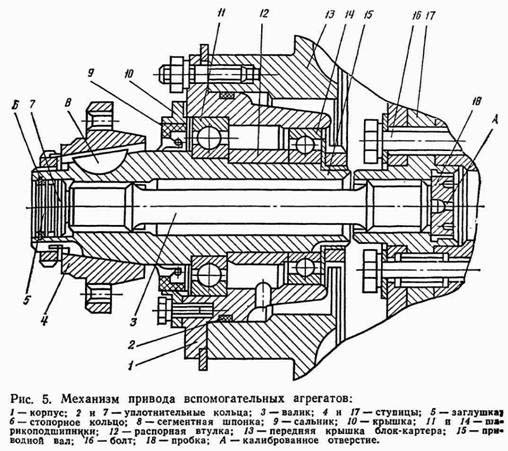

В расточке передней крышки корпуса дизеля установлен механизм привода (рис. 5) следующих вспомогательных агрегатов: вентилятора системы охлаждения, компрессора пневмосистемы и генератора системы электрооборудования. В этом механизме крутящий момент от носка коленчатого вала передается на ступицу 4 через ступицу 17, валик 3, приводной вал 15 и сегментную шпонку 8. К ступице 4 крепят шкив клиноременной передачи. Смазочный материал к шлицам соединительного валика и к подшипникам 11 и 14 поступает через калиброванное отверстие А в пробке 18.

Коленчатый вал дизеля ЯМЗ-238НБ имеет пять коренных опорных и четыре шатунных шейки. Для уравновешивания дизеля и разгрузки коренных подшипников от инерционных сил предусмотрены противовесы на щеках, а также выносные массы на маховике и переднем конце вала. В осевом направлении вал зафиксирован четырьмя бронзовыми полукольцами, которые установлены в выточках задней коренной опорной шейки и застопорены штифтами, запрессованными в крышку заднего коренного подшипника. В нижних полукольцах выполнены пазы. Коленчатый вал балансируют в сборе с противовесами.

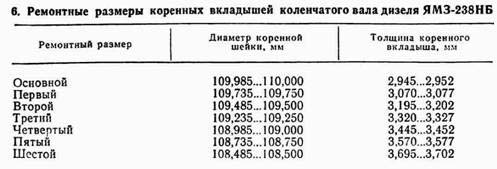

При износе опорных шеек вал перешлифовывают на следующий ремонтный размер (табл. 6). Изношенные шатунные шейки восстанавливают так же, как на коленчатом валу дизеля ЯМЗ-240Б (см. табл. 5).

При перешлифовке шеек вала необходимо обеспечить плавный радиус перехода (5,95...6 мм) от шеек к щекам без подрезов, прижогов и грубых рисок; шероховатость Ra поверхности шеек и радиусов перехода не должна превышать 0,32 мкм. Во избежание образования шлифовочных трещин, снижения усталостной прочности и нарушения балансировки вала запрещается перешлифовывать шатунные шейки с диаметра 88 мм на 85 мм, а коренные- с диаметра 110 мм на 105 мм.

Маховик предназначен для равномерного вращения коленчатого вала, вывода поршней из мертвых точек и облегчения пуска двигателя. Его изготовляют из серого чугуна. Маховик крепят болтами к специальной ступице, установленной на коническом хвостовике коленчатого вала. Ступица насажена с большим натягом, поэтому снимать и устанавливать ее можно только с помощью специального приспособления; нагревание ступицы при этом не допускается. На обод маховика напрессован зубчатый венец, необходимый для пуска дизеля стартером и проворачивания коленчатого вала вручную.

Коленчатый вал дизеля ЯМЗ-240Б можно проворачивать также специальным ломиком, который вставляют в одно из радиальных отверстий в маховике через нижний лючок его картера. Коленчатый вал дизеля ЯМЗ-238НБ проворачивают ключом за болт крепления шкива или ломиком, вставляемым в отверстия маховика.

Техническое обслуживание кривошипно-шатунного механизма. При эксплуатации дизеля ЯМЗ-240Б не требуется периодическое техническое обслуживание кривошипно-шатунного механизма. На дизеле ЯМЗ-238НБ через каждые 3000 мото-ч проверяют состояние поршневых колец и вкладышей шатунных и коренных подшипников, проводят текущий ремонт.

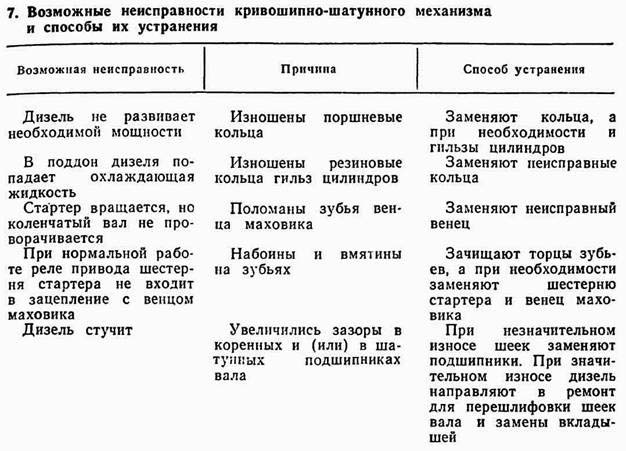

Текущий ремонт кривошипно-шатунного механизма. В процессе эксплуатации возможно возникновение следующих неисправностей кривошипно-шатунного механизма (табл. 7), для устранения которых необходима его разборка.

Поршневые кольца заменяют при снятых головке цилиндров и поддоне в такой последовательности.

1. Очищают верхний пояс гильзы от нагара, чтобы легче было извлекать поршень.

2. Отсоединяют и снимают крышку нижнем головки шатуна и извлекают поршень в сборе с шатуном из цилиндра (вверх). Если поршень необходимо отсоединить от шатуна, то извлекают стопорные кольца из бобышек поршня, нагревают поршень в масляной ванне до 353К (80°С) и вынимают поршневой палец.

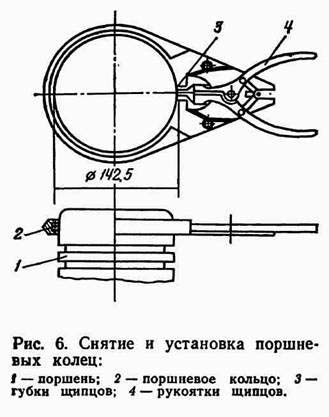

3. Специальными щипцами (рис. 6), ограничивающими расширение кольца обоймой внутренним диаметром 142,5 мм, снимают старые поршневые кольца.

4. Очищают поршень от нагара так, чтобы не повредить торцовые поверхности канавок.

5. Перед сборкой тщательно промывают и смазывают детали моторным маслом. Масляные каналы продувают сжатым воздухом.

6. Соединяют поршень с шатуном. Поршневой палец при этом должен свободно входить в нагретый поршень. Поршень устанавливают так, чтобы камера сгорания в поршне была смещена в сторону топливного насоса высокого давления. Метки на шатуне и его крышке должны быть одинаковыми, а риски совпадать. Резьбу и опорные торцы головок болтов крепления крышек шатунов смазывают моторным маслом и затягивают в два приема начиная с длинного болта (сначала моментом 100 Н-м, а затем 200...220 Н-м).

Надевают кольца на поршень в последовательности, обратной снятию. Компрессионные кольца ставят скошенной стороной и клеймом верх к головке поршня. Замки соседних поршневых колец разворачивают в противоположные стороны в плоскости поршневого пальца.

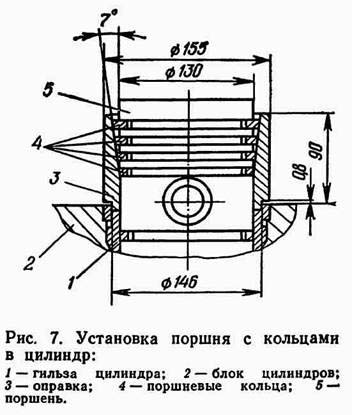

Устанавливают в гильзу цилиндра специальную оправку (рис. 7) с конической внутренней поверхностью и центрирующим буртиком.

Помещают в цилиндр шатунно-поршневой комплект, последовательно утапливая кольца в поршневые канавки и осаживая его вначале внутрь оправки, а затем внутрь гильзы цилиндра.

Резиновые кольца на гильзах цилиндров заменяют, сняв головки цилиндров, шатунно-поршневые комплекты и поддон. Операции выполняют в такой последовательности.

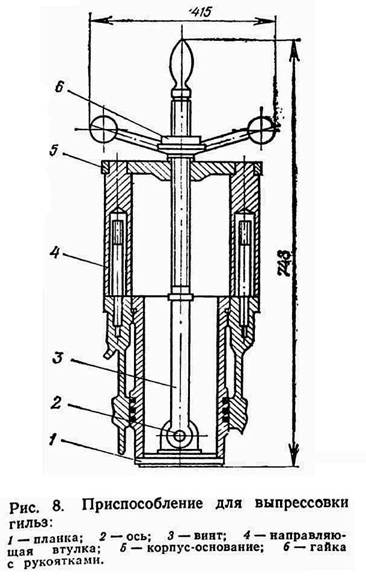

Вводят приспособление (рис. 8) во внутреннюю полость гильзы и зацепляют планкой 1 за нижний торец гильзы.

Надевают приспособление направляющими втулками 4 на шпильки блок-картера.

Выпрессовывают гильзу из блока, вращая за рукоятки гайку 6.

С гильзы цилиндра снимают уплотнительные и антикави-тационные кольца.

Тщательно очищают гильзу от продуктов коррозии и накипи и смазывают тонким слоем моторного масла.

Устанавливают в канавки гильзы уплотнительные и анти-кавитационные кольца, не допуская их порезов, перекосов, скручивания и механических повреждений.

Помещают гильзы в сборе с кольцами в соответствующие расточки блока.

Протирают хлопчатобумажной салфеткой и смазывают моторным маслом гильзы цилиндров и шатунные шейки вала.

Устанавливают шатунно-поршневые комплекты в гильзы цилиндров и крепят болтами крышки шатунов. Затем проверяют суммарный осевой зазор между торцами нижних головок шатунов и щеками вала (должен быть 0,15... 0,70 мм). Измерять зазор необходимо между торцами шатунов, а не крышек. Не допускается выступа-ние крышек за торец шатуна. Этот дефект устраняют, ослабив болты и сдвигая крышки легкими ударами резинового молотка. Дальнейшая сборка дизеля производится в последовательности, обратной разборке.

Венец маховика заменяют, предварительно сняв системы очистки воздуха и выпуска отработавших газов, капот облицовки, вентилятор-пылеотделитель системы вентиляции и отопления кабины, карданный вал коробки передач, полужесткую муфту и редуктор привода насосов и крышку переднего люка пола кабины, а также отсоединив привод подачи топлива и электропроводы от датчиков ТМ100, ТМ103 (установлены в водяных трубах) и ММ355 (установлен в корпусе турбокомпрессора на дизеле ЯМЗ-238НБ). Венец маховика снимают в такой последовательности.

1. Отгибают усы замковых пластин болтов крепления маховика.

2. Вывертывают болты крепления маховика к ступице.

Ввертывают два технологических болта Ml2 в отверстия маховика до упора в торец ступицы и снимают маховик. (Во избежание перекоса маховика болты необходимо вворачивать одновременно.)

Вывертывают болты крепления и спрессовывают с маховика венец.

Затем маховик очищают от загрязнений и продуктов коррозии, промывают в дизельном топливе, после чего напрессовывают на него новый венец, который закрепляют болтами. Сборку выполняют в последовательности, обратной разборке.

Коренные и шатунные подшипники заменяют следующим образом. При замене шатунных вкладышей предварительно снимают котел предпускового обогрева и поддон. Для замены коренных подшипников необходимо также снять коленчатый вал. На дизеле ЯМЗ-240Б это связано с демонтажом шатунно-поршневых комплектов, а также механизмов и деталей, установленных на носке (привод вспомогательных агрегатов, гаситель крутильных колебаний, упорный подшипник) и на хвостовике (маховик, ступица маховика) коленчатого вала, а на дизеле ЯМЗ-238НБ - с выполнением тех же операций (за исключением демонтажа гасителя крутильных колебаний) и дополнительно демонтажа передней крышки блока цилиндров и картера маховика. При замене подшипников коленчатых валов необходимо следить, чтобы размеры подшипников соответствовали размерам шеек валов (см. табл. 4-6). Крышки коренных подшипников (в дизеле ЯМЗ-238НБ) невзаимозаменяемы; при их установке клеймо на крышке должно соответствовать клейму на блоке.

Подвижные детали:

- поршень в сборе с поршневыми кольцами и поршневым пальцем.

- шатун.

- коленчатый вал.

- маховик.

Поршень, изготовленный из алюминевого сплава имеет днище, уплотняющую часть и направляющую часть. Днище и уплотняющая часть составляют головку поршня. В головке поршня проточены канавки для поршневых колец, в средней части поршня (уплотняющая) расположены приливы-бобышки с отверстиями для установки поршневого пальца. В нижней части(направляющая)-юбки, сделаны вырезы для прохода противовесов коленчатого вала при работе двигателя. Вырезы уменьшают массу поршня.

Из-за большого нагрева диаметр головки поршня делают меньше диаметра направляющей части (юбки) поршня.

Заклинивание поршня при нагреве исключается приданием юбке поршня овальной формы, малая ось овала совпадает с продольной осью поршневого пальца, а большая ось - перпендикулярна ей. При нагреве поршень расширяется больше в направлении малой оси овала, совпадающей с продольной осью поршневого пальца, где в бобышках сосредоточенно наибольшая масса металла и принимает цилиндрическую форму. Юбка поршня имеет П или Т-образную прорезь, которая придает ей пружинящее свойство и обеспечивает работу непрогретого двигателя без стуков. У двигателей "ВАЗ" и "УАЗ" для работы поршня в непрогретом состоянии без стуков в тело поршня залито стальное терморегулирующее кольцо. Для улучшения приработки поршней к гильзам цилиндра и предохранения их от задиров юбку поршня покрывают тонким слоем олова. Отверстие под поршневой палец смещено на 1.5 мм вправо по ходу движения автомобиля. Этим уменьшается перекашивание и стуки поршня при переходе его через в.м.т.

Поршневые кольца делятся на компрессионные и маслосъёмные. Компрессионные кольца уплотняют поршень в гильзе цилиндра. Для повышения износостойкости поверхность верхнего поршневого кольца хромируют. Второе кольцо при ускорении покрывают слоем олова. маслосъёмные кольца снимают из лишки масла со стенок гильз и предотвращают попадание масла в камеру сгорания. Кольца изготовляют из чугуна или стали. Маслосъёмное чугунное кольцо отличается от компрессионных сквозными прорезями для прохода масла. В канавке поршня для маслосъёмного кольца просверлены отверстия для отвода масла внутрь поршня. Поршневой палец служит для шарнирного соединения поршня с верхней головкой шатуна. Пальцы изготовляют полыми из стали. Их наружную поверхность для повышения износостойкости закаливают токами высокой частоты. Наиболее распространены "плавающие" пальцы, которые свободно поворачиваются во втулке верхней головки шатуна и бобышках поршня. От осевого сечения(перемещения) поршневой палец фиксируется стопорными кольцами, вставляемыми в выточки обеих бобышек поршня. Шатун передаёт усилие от поршня к коленчатому валу. Он состоит из верхней головки, стержня и разъёмной нижней головки, закрепляемой на шатунной слейке коленвала. Шатун и его крышку изготовляют из стали. Стержень шатуна имеет двутавровое сечение и выдерживает значительные, переменные по величине и направлению нагрузки. В верхнюю головку шатуна запрессовывают втулку из оловянистой бронзы. В верхней части головки шатуна имеется отверстие для смазки поршневого пальца. В нижнюю головку шатуна вставляют тонкостенные стальные вкладыши. Нижняя головка и крышка соединены двумя болтами.

Вкладыши подшипников изготовляют из стальной ленты. их внутреннюю поверхность заливают тонким слоем антифрикционного оловянисто-алюминевого сплава. Вкладыши от поворачивания в нижней головке шатуна и осевых перемещений удерживаются оттогнутыми усиками, которые выдавлены у стыков и упираются в соответствующие пазы в шатуне и его крышке.

Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами и преобразует их в крутящий момент. Он имеет коренные и шатунные шейки, соединяющие коренные и шатунные шейки, противовесы, фланец для крепления маховика, носок, на котором установлены хроповик пусковой рукоятки, распределительная шестерня и шкив привода вентилятора и водяного насоса. Шатунная шейка с щеками образует колено, или кривошип.

Коленчатые валы двигателей ВАЗ, ГАЗ, УАЗ, отлиты из магниевого чугуна, а коленвалы автомобиля "Москвич"- стали. Шейки коленвала тщательно шлифуют и полируют, а также закаливают токами высокой частоты. Количество шатунных шеек равно числу цилиндров. Для равномерного чередования рабочих ходов колено вала четырёхцилиндрового двигателя, если смотреть на вал с торца, располагаются под углом 180, т.е. первое и четвёртое колено направлены в одну сторону. Второе и третье- в противоположную. Коренных шеек-5. Частота вращения коленчатого вала достигает 4000-6000 оборотов в минуту, поэтому возникают большие центробежные силы, действующие на шатунные шейки, щёки и нижние головки шатунов. Эти силы нагружают коренные подшипники, вызывая их ускоренное изнашивание. Для разгрузки коренных подшипников от центробежных сил служат противовесы, расположенные на продолжении щёк коленчатого вала.

Коренные и шатунные шейки коленчатого вала соединены наклонными каналами (в щеках) для подвода масла от коренных к шатунным подшипникам. Полые шатунные шейки имеют полости - грязе-уловители. В этих полостях под действием центробежных сил при работе двигателя отлагаются тяжёлые частицы и продукты износа деталей, содержащиеся в масле. Грязеуловители очищают при разборке двигателя, вывёртывая пробки. Осевые нагрузки коленчатого вала воспринимаются упорной стальной шайбой и стальными, залитыми с одной стороны баббитом шайбами, и расположенными по обе стороны переднего коренного подшипника.

Вкладыши коренных и шатунных подшипников имеют одинаковую конструкцию. Верхние вкладыши уставливают в выемке (постели) верхней части картера. Нижние - в крышке коренных подшипников. Во вкладышах имеются масленные канавки и отверстия. Для предотвращения утечки масла из картера на переднем и задним концах коленчатого вала устанавливают маслоотражатели и сальники.

Маховик повышает равномерность вращения коленчатого вала при малой частоте и передаёт крутящий момент трансмиссии автомобиля. Изготовляют маховик из чугуна. На обод маховика напрессовывают стальной зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя. К маховику крепится механизм сцепления.

- Блок цилиндров.

- Головка цилиндров.

Блок цилиндров отливают из чугуна (ВАЗ) или алюминиевого сплава(ЗМЗ) - заволжский моторный завод, (УАЗ) - ульяновский автомобильный завод. В отливке блока цилиндров сделаны стенки, рубашки охлаждения. Цилиндры служат направляющими для поршней, и в них совершается рабочий цикл.

Для повышения износостойкости цилиндров и упрощения ремонта и сборки в блок запрессовывают гильзы из серого чугуна (ЗМЗ, УАЗ, и Москвич). Уменьшение изнашивания верхней части гильз достигается установкой в них вставок из кислотоупорного чугуна. В нижней части гильзу уплотняют прокладкой из мягкой красной меди, а в верхней- прокладкой головки цилиндра. Внутреннюю поверхность гильзы тщательно обрабатывают и называют зеркалом. В отливке блока цилиндров предусмотрены постели для коренных подшипников коленчатого вала, подшипнико-распр. вала и места для крепления различных узлов и приборов.

Поддон или нижняя часть картера предохраняет картер от попадания в него пыли или грязи и служит резервуаром для масла. Его штампуют из листовой стали. К верхней части картера поддон крепится болтами, уплотнение достигается пробковой прокладкой. Плоскость разъёма картера обычно располагается ниже оси коленчатого вала и повышает жёсткость картера двигателя.

Головку цилиндров отливают из алюминиевого сплава. В головке расположены камеры сгорания, имеются резьбовые отверстия для свечей зажигания, впускные и выпускные клапаны, запрессованные сёдла и направляющие втулки клапанов. Головка цилиндров имеет рубашку охлаждения, сообщающуюся рубашкой охлаждения блока цилиндров. Герметичность соединения головки с блоком цилиндров обеспечивается металлоасбестовой прокладкой. Сверху головку цилиндров закрывают штампованной крышкой. Между крышкой и головкой цилиндров устанавливают прокладку.

Часть 5

Крепление двигателя.

Автомобиль ГАЗ-24(Волга) : Двигатель установлен на короткой раме, приваренной к основанию кузова. Точек крепления - три. Две по обе или сторонам передней части двигателя. Одна под удлинителем коробки передач. Газораспределит. механизм(ГРМ) при вращении распределительного вала усилие от кулачков передаётся толкателям, штангам, коромыслам и клапанам.

Детали газораспределительного механизма:

- Распределительный вал.

- Толкатели.

- Штанги.

- Коромысла.

- Клапаны.

- Распределительные шестерни.

Распреределительный вал обеспечивает своевременное открытие и закрытие клапанов. Изготавливают его из стали или чугуна. Вал четырёхцилиндрового двигателя имеет пять опорных шеек для упрощения установки вала в блок цилиндров диаметр шеек последственно уменьшается, начиная с передней шейки. Втулки опорных шеек изготавливают из стали, а внутреннюю поверхность покрывают слоем свинцовистого баббита. На распределительном валу расположены кулачки и шестерня привода масляного насоса и прерывателя-распределителя зажигания, эксцентрик, привод топливного насоса, кулачков на распределительном валу по два на каждый цилиндр. Распределительный вал получает вращение от коленчатого вала в четырёхтактных двигателях, рабочий цикл происходит за два оборота коленчатого вала. За этот период впускные и выпускные клапаны каждого цилиндра должны открыться один раз, а распределительный вал должен повернуться на один оборот=распред. вал должен вращаться в 2 раза медленнее коленвала. Поэтому шестерня распред. вала имеет в 2 раза больше зубьев, чем шестерня коленчатого вала.

Шестерня коленвала стальная, а шестерня распредвала текстолитовая. Для уменьшения шума и придания плавности работы зубья у обеих шестерён сделаны косыми.

Толкатели предназначены для передачи усилия от кулачков распределительного вала. Их изготовляют из стали. Торцы толкателей соприкасающиеся с кулачками для уменьшения изнашивания делают сферическими и наплавляют отбеленным чугуном. Перемещаются толкатели в напраляющих отверстия. блоков цилиндров. Внутри толкателя имеются сферические углубления для установки штанг.Штанги передают усилие от толкателей к коромыслам. Их изготавливают из дюралюминиевого прутка, а на концы напрессовывают стальные наконечники. С одной стороны штанга упирается в толкатель. С другой в стороны в сферическую поверхность регулировочного винта, ввёрнутого в коромысло.

Коромысло передаёт усилие от штанги к клапану. Изготавливают коромысло из стали или чугуна. Плечи коромысла неодинаковы - плечо со стороны клапана длиннее. Этим уменьшается высота подъёма толкателя и штанги. В короткое плечо коромысла ввёрнут винт для регулировки теплового зазора. Коромысла устанавливают на общую ось, укреплённую в головке цилиндров на стойках. Ось коромысел полая. Коромысла качаются на втулках из оловянистой бронзы.

Клапаны(8) - открывают и закрывают впускные и выпускные каналы. Клапан состоит из тарельчатой плоской головки и стержня. Для улучшения наполнения цилиндров бензино-воздушной смесью диаметр головки впускного клапана делают больше, чем выпускного. Изготавливают из легированных сталей. Сёдла клапанов для упрощения их замены делают вставными. Материалом для сёдел служит жаростойкий чугун. Сёдла запрессовывают в выточки головок цилиндров. Рабочая поверхность клапана (фаска) имеет угол 45*. Её тщательно претирают к седлам. Стержень клапана имеет выточку, в которую вставляют сухарики для крепления упорной шайбы пружины клапанов.

Сухарики плотно охватывает коническая втулка. Нижний конец пружины опирается на шайбу. На стержень впускного клапана установлен маслоотражательный колпачёк из маслостойкой резины. Этим предотвращается подсос масла через зазор между направляющей втулкой и стержнем впускного клапана. Для плотного закрытия клапана между его стержнем и носком коромысла имеется зазор. Если зазор меньше предусмотренного размера, посадка клапана неплотная. В результате происходит утечка газов и обгорание рабочей поверхности клапана. Если зазор больше предусмотренного размера, открытие клапанов неполное. Наполнение и отчистка цилиндров недостаточные, ударная нагрузка на сопряжённые детали клапанного механизма повышенное, приводящее их к ускоренному износу. У двигателей, устанавливаемых на ЗМЗ УАЗ зазор между стержнем клапана и носком коромысла на холодном двигателе должен быть для первого и восьмого клапанов0.3-0.35. Для остальных 0.35-0.40. У ГАЗ31-02 этот зазор должен быть равен 0.4-0.45мм, а между доп. клапаном и коромыслом-0.2мм.

Порядок работы цилиндров двигателя: Волга

1-1

2-2

3-4

4-3

для Москвича-1,3,4,2.

Крипошип (рис. 32) - звено кривошипного механизма, которое может совершать полный оборот вокруг неподвижной оси. Кривошип (I) имеет цилиндрический выступ - шип 1 , ось которого смещена относительно оси вращения кривошипа на расстояние r, которое может быть постоянным или регулируемым. Более сложным вращающимся звеном кривошипного механизма является коленчатый вал. Эксцентрик (III) - диск, насаженный на вал с эксцентриситетом, то есть со смещением оси диска относительно оси вала. Эксцентрик можно рассматривать как конструктивную разновидность кривошипа с малым радиусом.

Рис. 32

Кривошипный механизм - механизм, преобразующий один вид движения в другой. Например, равномерно вращательное - в поступательное, качательное, неравномерное вращательное и т. д. Вращающееся звено кривошипного механизма, выполненное в виде кривошипа или коленчатого вала, связано со стойкой и другим звеном вращательными кинематическими парами (шарнирами). Принято различать подобные механизмы на кривошипно-шатунные, кривошипно-коромысловые, кривошипно- кулисные и др. в зависимости от характера движения и наименования того звена, в паре с которым работает кривошип.

Используются кривошипные механизмы в поршневых двигателях, насосах, компрессорах, прессах, в приводе движения металлорежущих станках и других машинах.

Кривошипно-шатунный механизм - один из самых распространенных механизмов преобразования движения. Его применяют как для преобразования вращательного движения в возвратно-поступательное (например, поршневые насосы), так и для преобразования возвратно-поступательного во вращательное (например, двигатели внутреннего сгорания).

Шатун - деталь кривошипно-шатунного (ползунного) механизма, передающая движение поршня или ползуна на кривошип коленчатого вала. Часть шатуна, служащая для присоединения к коленчатому валу, называется кривошипной головкой, а противоположная часть - поршневой (или ползунной)головкой.

Механизм состоит из стойки 1 (рис. 33), кривошипа 2, шатуна 3 и ползуна 4. Кривошип совершает непрерывное вращение, ползун - возвратно-поступательное движение, а шатун - сложное, плоско-параллельное движение. , Полный ход ползуна получается равным удвоенной длине кривошипа. Рассматривая перемещения ползуна из одного положения в другое, нетрудно увидеть, что при повороте кривошипа на равные углы ползун проходит разное расстояние: при движении от крайнего положения к среднему участки пути ползуна увеличиваются, а при движении от среднего положения к крайнему - уменьшаются. Это свидетельствует о том, что при равномерном движении кривошипа ползун движется неравномерно. Так скорость движения ползуна меняется от нуля в начале его движения и достигает наибольшей величины, когда кривошип и шатун образуют между собой прямой угол, затем снова уменьшается до нуля при другом крайнем положении.

Рис. 33

Неравномерность хода ползуна вызывает появление сил инерции, оказывающих отрицательное влияние на весь механизм. В этом главный недостаток кривошипно-ползунного механизма.

В некоторых кривошипно-шатунных механизмах возникает необходимость в обеспечении прямолинейности движения поршневого штока 4 (рис. 34). Для этого между кривошипом 1, шатуном 2 и ползуном 5 используют так называемый крейцкопф 3, воспринимающий на себя качательные движения шатуна (4 - шток промежуточный).

Рис. 34