Пинский государственный индустриально-

педагогический колледж

Пояснительная записка

по предмету: «Техническая механика»

Выполнил: Лепесевич Антон

Проверила: Цинкель Т.Н.

Пинск 2005

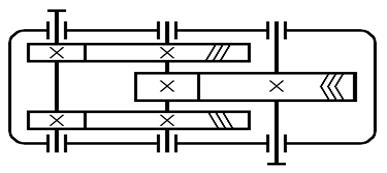

Кинематическая схема

1. Введение……………………………………………………………......стр 2

2. Выбор электродвигателя. Кинематический расчет привода……стр(3 -5)

3. Выбор материала зубчатой передачи. Определение допускаемых напряжений………………………………………………………………....стр(6 – 9)

4. Расчёт закрытой цилиндрической зубчатой передачи………стр(10 – 14)

5. Проектный расчет валов редуктора…………………………..стр(15 – 19)

6.Определение реакций в подшипниках. Построение эпюр изгибающих и крутящих моментов…………………………………………………...стр(20 – 24)

7. Проверочный расчет подшипников…………………………..стр(25 – 27)

8. Конструктивная компоновка привода………………………..стр(28 – 30)

9. Смазывание…………………………………………………………...стр 31

10. Проверочный расчет шпонок………………………………………стр 32

11. Технический уровень редуктора…………………………………...стр 33

12. Список литературы…………………………………………………стр 34

1. Введение

Редуктором называется механизм, понижающий угловую скорость и увеличивающий вращающий момент в приводах от электродвигателя к рабочей машине.

Редуктор состоит из зубчатых или червячных передач, установленных в отдельном герметичном корпусе, что принципиально отличает его от зубчатой или червячной передачи, встраиваемой в исполнительный механизм или машину.

Редукторы широко применяют в различных отраслях машиностроения, поэтому число разновидностей их велико.

Редукторы применяют также и в других отраслях промышленности.

Редукторы определяются составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному валу и положением осей валов в пространстве.

Типоразмер редуктора определяется типом и главным параметром тихоходной ступени.

Исполнение редуктора определяется передаточным числом, вариантом сборки и формой концевых участков вала.

Основная энергетическая характеристика редуктора – номинальный вращающий момент Т на его тихоходном валу при постоянной нагрузке.

Цилиндрические редукторы благодаря широкому диапазону передаваемых мощностей, долговечности, простоте изготовления и обслуживания получили широкое распространение в машиностроении.

2. Выбор электродвигателя. Кинематический расчет привода.

2.1 Определяем общий КПД привода:

η общ = η рп * η пк² * η зп

где η рп – коэффициент полезного действия клиноременной передачи;

η рп = 0,95…0,97 (табл. 2.2, стр.41 );

принимаем η рп = 0,97;

η зп – коэффициент полезного действия закрытой зубчатой

цилиндрической шевронной передачи;

η зп = 0,96…0,97(табл. 2.2, стр.40 );

принимаем η зп = 0,96;

η пк – коэффициент полезного действия подшипников качения;

η пк = 0,98…0,995 (табл. 3, стр.41 );

принимаем η пк = 0,98;

η общ = 0,97*0,96*0,98² = 0,894

2.2 Определяем требуемую мощность рабочей машины.

Р рм = Р3 = 1,8 квт

2.3 Определяем требуемую мощность двигателя Рдв., квт:

Р дв = Р рм / η общ = 1,8 / 0,894 = 2,013квт

2.4 Определяем номинальную мощность двигателя Рном., квт:

Р ном ≥ Р дв

Из таблицы 2.1 стр. 39 выбираем тип двигателя

1. 4АМ80В2У3 (п = 2850 об/мин.) Рном = 2,2 квт;

2. 4АМ90L4У3 (п = 1425 об/мин.) Рном = 2,2 квт;

3. 4АМ100L6У3 (п = 950 об/мин.) Рном = 2,2 квт;

4. 4АМ112МА8У3 (п = 700 об/мин.) Рном = 2,2 квт;

Т.к. двигатели с большой частотой вращения имеют низкий рабочий ресурс, а двигатели с низкими частотами весьма металлоемки, поэтому их нежелательно применять без особой необходимости в приводах общего назначения малой мощности.

Следовательно в данной ситуации подходит трехфазный асинхронный двигатель серии 4А типа 90L: 4АМ90L4У3

Характеристики двигателя следующие:

Рном = 2,2 квт; пном = 1425 об/мин. (табл. к9, стр. 384 )

2.5 Определяем передаточные числа привода и его ступеней. Передаточное число привода определяется отношением номинальной частоты вращения двигателя пном к частоте вращения приводного вала рабочей машины прм (п3) при номинальной нагрузке.

U = п ном / п рм

1.U = 2850 / 120 = 23,75

2.U = 1425 / 120 = 11,875

3.U = 950 / 120 = 7,916

4.U = 700 / 120 = 5,833

Общее передаточное число U: U = U рп * U зп

где Uрп – передаточное число ременной передачи, которое должно быть в пределах 2…4 (табл. 2.3, стр. 43 );

Uзп – передаточное число зубчатой передачи.

Приняв передаточное число зубчатой передачи за 4 (табл. 2.3, стр. 43 ) получим передаточное число ременной передачи:U рп = U / U зп

1.U рп = 23,75 / 4 = 5,937

2.U рп = 11,875 / 4 = 2,968

3.U рп = 7 ,916 / 4 = 1,979

4.U рп = 5,833 / 4 = 1,458

2.6 Определяем мощность каждой ступени:

РI = Рраб.м = 2,013 квт

РII = РI * ηрп = 2,013 * 0,97 = 1,952 квт

РIII = РII * ηпк² * ηзп = 1,952 * 0,98² * 0,96 = 1,799 квт

2.7 Определяем угловые скорости на каждой ступени привода:

nI = пдв = 1425 об/мин.

nII = nI / Uрп = 1425 / 2,968 = 480,121 об/мин.

nIII = nII / Uзп = 480,121 / 4 = 120,03 об/мин.

2.8 Определяем моменты ступеней привода.

wI = = = = 149,15 (рад/с)

wII = = 50,252 (рад/с)

wIII = = 12,563 (рад/с)

ТI = = = 13,496 (Нм)

ТII = = = 38,844 (Нм)

Т III = = = 143,198 (Нм)

| Параметр | Передача | Параметр | |||||

| Закры-тая | Редуктора | Приводной рабочей |

|||||

| Угловая скорость, w | |||||||

| Частота вращения, n | |||||||

| Вращающийся момент, Т | |||||||

3. Выбор материала зубчатой передачи. Определение допускаемых напряжений.

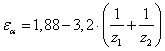

Поскольку, в проектном задании к редуктору не предъявляется жёстких требований в отношении габаритов передачи, а изготовление колёс осуществляется в условиях мелкосерийного производства, то выбираем материалы со средними механическими качествами. В проектном задании указано, что редуктор должен быть общего назначения, кроме того передаваемая мощность невелика (1,8 квт). Для таких редукторов экономически целесообразно применять колёса с твёрдостью ≤ 350 НВ, при этом достигается лучшая прирабатываемость зубьев колеса, обеспечивается чистовое нарезание зубьев колёс после термообработки, высокая точность их изготовления. Учитывая, что число нагружений в единицу времени зубьев шестерни в передаточное число раз (2,5) больше нагружений зубьев колеса, для достижения одинаковой контактной усталости обеспечиваем механические характеристики материала шестерни выше, чем материала колеса. Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначаем больше твёрдости колеса НВ2 (стр. 48 ); НВ1-НВ2=20…50

Мощность на рабочем валу РIII = 1,8 квт;

передаточное число редуктора Uзп =4;

частота вращения рабочего вала nIII = 120 об/мин;

передача нереверсивная.

3.1.Пользуясь таблицей 3.2, стр.50 , подбираем подходящий материал.

Dпред. – любой;

Sпред. – любая;

Твёрдость заготовки 179…207 НВ;

Gв = 600 Н/мм²;

Gт = 320 Н/мм²;

G-1 = 260 Н/мм²;

Данный материал подходит для изготовления колеса редуктора, в качестве термообработки используют нормализацию.

Сталь 45, которой присущи следующие характеристики:

Dпред. =125 мм;

Sпред. =80 мм;

Твёрдость заготовки 335…262 НВ;

Gв = 780 Н/мм²;

Gт = 540 Н/мм²;

G-1 = 335 Н/мм²;

Данный материал подходит для изготовления шестерни редуктора, в качестве термообработки используют улучшение.

3.2 Допускаемые контактные напряжения при расчётах на прочность определяются отдельно для зубьев шестерни [G]н1 и колёса [G]н2.

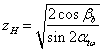

Определяем коэффициент долговечности KнL:

где, Nно – число циклов перемены напряжений, соответствующее пределу выносливости;

Если N> Nно, то принимаем KнL = 1 (стр. 51).

По таблице 3.1, стр. 49 определяем допускаемое контактное напряжение [G]но, соответствующее пределу контактной выносливости при числе циклов перемены напряжений Nно.

[G]но = 1,8 НВср+67

НВср1 = (235+262)/2 = 248,5

[G]но1 = 1,8*248,5+67 = 514,3 Н/мм²

НВср2 = (179+207)/2 = 193

[G]но2 = 1,8*193+67 = 414,4 Н/мм²

Определяем допускаемые контактные напряжения для зубьев шестерни [G]н1 и колеса [G]н2 (стр. 51 ):

[G]н1 = KнL1*[G]но1 = 1*514,3 Н/мм²

[G]н2 = KнL2*[G]но2 = 1*414,4 Н/мм²

Среднее допускаемое контактное напряжение (стр. 51 ):

[G]н = 0,45* ([G]н1+[G]н2) = 0,45* (514,3+414,4) = 0,45*928,7 = 418 Н/мм²

3.3 Определяю допускаемое напряжение изгиба [G]F.

Проверочный расчёт зубчатых передач на изгиб выполняется отдельно для зубьев шестерни и колеса по допускаемым напряжениям изгиба [G]F1 и [G]F2. Определяю коэффициент долговечности (стр. 52, ): KнL

где, NFO = 4*10 - число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости;

N - число циклов перемены напряжений за весь срок службы.

Т.к. N> NFO (стр. 52, ), то принимаем КFL = 1.

Допускаемое напряжение изгиба [G]F0, соответствующее пределу изгибной выносливости при числе циклов перемены напряжений NFO.

[G]F0 = 1,03 НВср (табл. 3.1, стр. 49 )

НВср1 = 248,5 ; НВср2 = 193

[G]F01 = 1,03*248,5 = 256 Н/мм²

[G]F02 = 1,03*293 = 199 Н/мм²

Расчёт модуля зацепления для цилиндрических передач с прямыми и непрямыми зубьями выполняют по меньшему значению [G]F из полученных для шестерни [G]F1 и колеса [G]F2, то есть по менее прочным зубьям. Составляем табличный ответ:

4. Расчёт закрытой цилиндрической зубчатой передачи.

4.1 Проектный расчёт.

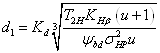

4.1.1. Определяю главный параметр – межосевое расстояние аw,мм:

аw = Ка (U+1)

где Ка – вспомогательный коэффициент. Для шевронных передач Ка = 43 (стр. 58 );

Ψа – коэффициент ширины венца колеса, равный 0,28…0,36 (стр.58) – для шестерни, расположенной симметрично относительно опор в проектируемых нестандартных одноступенчатых редукторах;

U – передаточное число редуктора;

ТIII – вращающий момент на тихоходном валу редуктора или на приводном валу рабочей машины для открытой передачи, Нм;

[G]н – допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, Н/мм².

Kнв – коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев Kнв = 1(табл. 3.1, стр. 49 ).

аw = 43 (4+1) = 215* = 215*0,542 = 116,53 мм.

Полученное межосевое расстояние округлить до ближайшего значения из ряда нормальных линейных размеров (табл. 13.15, стр. 313 ).

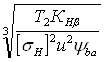

4.1.2 Определяю модуль зацепления М, мм:

Км - для косозубых передач равен 5,8 (стр. 59 ).

2 аw * U / (U + 1) = 2*116*4 / 5 = 185,6

= Ψа * аw = 0,32 * 116 = 37,12

М ≥ = =1,2 мм.

Если модуль получили меньше 2 мм, то, несмотря на полученное значение, принимаем за 2 мм., т.к в силовых передачах значение модуля меньше 2 мм. не рекомендуется из-за опасности большого понижения несущей способности в результате износа, повышенного влияния неоднородности материала, опасности разрушения при перегородках (уч. Решетов «Детали машин», стр. 266).

4.1.3 Определяю угол наклона зубьев βmin:

βmin = arcsin = arcsin = arcsin 0,187 = 10°

Полученное значение удовлетворяет условию 8…16°.

4.1.4 Определяю суммарное число зубьев шестерни и колеса:

Z∑ = Z1 + Z2 = 2 аw * cos βmin / M = 2*116*0,985 / 2 = 114,26

Полученное значение Z∑ округляем в меньшую сторону до целого числа.

4.1.5 Уточняем действительную величину угла наклона зубьев для шевронных передач:

β = arccos Z∑ М / (2 аw) = arcos 114*2 / 2*116 = arcos 0,983 = 10° 57984’

4.1.6 Определяю число зубьев шестерни:

Z1 = Z∑ / (1+U) = 114 / 5 = 22,8

Значение Z1 округляю до ближайшего целого числа: Z1 = 23

4.1.7 Определяю число зубьев колеса:

Z2 = Z∑ - Z1 = 114 – 23 = 91

4.1.8 Определяю фактическое передаточное число Uф и проверяю его отклонение ∆U от заданного U:

Uф = Z2 / Z1 = 91 / 23 = 3,956;

∆U = (стр. 60 ).

Полученное значение отклонения удовлетворяет условию:

4.1.9 Определяю фактическое межосевое расстояние:

аw = (Z1 + Z2) * М / (2cosβ) = (23+91) *2 / (2*cos10) =228 / 1,969=115,8 мм.

4.1.10 Определяем основные геометрические параметры передачи:

d1 = M* Z1 / cosβ = 2*23 / 0,984 = 46,747 мм.

d2 = M*Z2 / cosβ= 2*91 / 0,984 = 184,959 мм.

dа1 = d1+2М = 46,747+2*2 = 50,747 мм.

dа2 = d2+2М = 184,959+2*2 = 188,954 мм.

df1 = d1 - 2,4М = 46,747 - 4,8 = 41,947 мм.

df2 = d2 - 2,4М = 184,959 - 4,8 = 180,159 мм.

b2 = Ψа * аw = 0,32 * 116 = 37,12 мм.

У шевронных передач b1 = b2: b1 = 37,12 мм. Точность вычисления делительных диаметров колес до 0,1 мм., значение ширины зубчатых венцов округляем до целого числа по нормальным линейным размерам (табл. 13.15, стр. 313 ).

Составляем табличный ответ:

4.2 Проверочный расчет:

4.2.1 Проверяем межосевое расстояние:

аw = (d1 + d2) / 2 = (46,747+184,959) / 2 = 115,853 мм.

4.2.2 Проверяем пригодность заготовок колес:

Условие пригодности заготовок колес:

Dзаг ≤ Dпред.; Сзаг (Sзаг) ≤ Sпред.

Dзаг1 = dа1+ 6 мм. = 50,747+6 = 56,747 мм., т.к Dпред = 125 мм. выполняется условие: 56,747≤125, заготовка пригодна.

Sзаг2 = b2+4 мм. = 37,12+4 = 41,12 мм., т.к. Sпред. = 80 мм. выполняется условие: 41,12≤80, заготовка пригодна.

4.2.3 Проверяю контактные напряжения Gн, Н/мм²:

Gн = К* ≤

где К – вспомогательный коэффициент. Для шевронных передач К = 376 (стр. 61 ).

FT = 2 Т III * 10 / d2 = 2*143198 / 185,231 = 1546,155 – окружная сила зацеплений, Н.

Кнα – коэффициент, учитывающий распределение нагрузки между зубьями. Для шевронных передач Кнα определяют по графику (рис. 4.2., стр. 63 ) в зависимости от окружной скорости колес V и степени точности передач.

V = WIII * d2 / 2*10 = 12,563*184,959 / 2000 = 1,161 м/с.

Степень точности передачи – 9 (табл. 4.2., стр. 62 )

Кнβ = 1 (стр. 59 ) – коэффициент неравномерности нагрузки по длине зуба.

Кнν – коэффициент динамической нагрузки, зависящий от окружной скорости колес V и степени точности передач. Кнν = 1,01(табл. 4.3., стр. 62 )

Gн =376 =376 =412 Н/мм²

В данном случае = 418 Н/мм². Наблюдается недогрузка передачи на 1,4%. Допускаемая недогрузка 10%, условие выполнено.

4.2.4 Проверяем напряжение изгиба зубьев шестерни GF1 и колеса GF2, Н/мм².

GF2 = YF2*Yβ * КFα* КFβ* КFV≤ [G]F2

GF1 = GF2 * YF1 / YF2 ≤ [G]F1

где М – модуль зацепления, мм.

b2 – ширина зубчатого венца колеса, мм.

FT – окружная сила зацеплений, Н.

КFα – коэффициент, учитывающий распределение нагрузки между зубьями, для шевронных передач КFα =1(стр. 63 ).

КFβ –коэффициент неравномерности нагрузки по длине зуба. КFβ =1(стр. 63 ).

КFV – коэффициент динамической нагрузки. КFV = 1,01(табл. 4.3., стр. 62 ).

YF1 и YF2 – коэффициенты формы зуба шестерни и колеса. Определяются по таблице 4.4, стр. 64 в зависимости от эквивалентного числа зубьев шестерни Z1 , и колеса Z2.

ZV1 = Z1 / cosβ = 23 / 0,952 =24,159; YF1 = 3,7

ZV2 = Z2 / cosβ² = 91 / 0,968 =94,008; YF2 = 3,62

Yβ = 1 - β /140 = 1 – 10 / 140 = 0,929 – коэффициент, учитывающий наклон зуба.

GF2 = 3,62*0,929 *1,04 = 69,327 Н/мм²

GF1 = 69,327*3,7 / 3,62 = 70,859 Н/мм²

Если GF значительно меньше [G]F, то это допустимо, т.к. нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Условие выполнено.

4.2.5 Составляем табличный ответ:

Параметры зубчатой цилиндрической передачи, мм.

Проверочный расчет:

Проектный расчет:

5. Проектный расчет валов редуктора

5.1Выбор материала валов.

5.2 Выбор допускаемых напряжений.

Проектный расчет валов выполняется по напряжениям кручения. Поэтому допускаемое напряжение: [τ]к = 10 … 20 Н/мм². При этом меньшее [τ]к = 10 Н/мм² - для быстроходного вала, а большее [τ]к = 20 Н/мм² - для тихоходного вала.

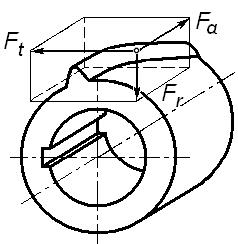

5.3 Определение сил в зацеплении закрытых передач:

Силы в зацеплении закрытой передачи

FT2 = 2*Т III * 10 / d2 = 2*143198 / 185,231 = 1546,155 Н

FR2 = FT2 = 1546,155*0,364 / 0,992 = 567,339 Н

Угол зацепления α принят за 20° (стр. 96 ).

5.4 Определяем консольные силы:

Консольные силы

Fоп = 2Fо * sin

где Fо – сила предварительного натяжения ремня; Fо = 110,357 Н (результат расчета ременной передачи).

α1 – угол обхвата ремнем ведущего шкива. α1 = 163,672 (результат расчета ременной передачи).

Fоп = 2*110,375*sin81 = 883*sin81 = 883*0,989 = 874,051 Н

5.5 Определяем размеры ступеней валов одноступенчатого редуктора:

5.5.1 1-я ступень валов

где Мк = Т – крутящий момент равен вращающему моменту на валу, Нм.

[τ]k – допускаемое напряжение на кручение;

[τ]k = 10 Н/мм² - для быстроходного вала;

[τ]k = 20 Н/мм² - для тихоходного вала;

d1 = = 26,88 = 26 мм.

Тихоходный вал:

d1 = = 32,957 = 32 мм.

Быстроходный вал:

L1 = (1,0…1,5) d1 = 1,2*26,88 = 32,256 = 32 мм.

Тихоходный вал:

L1 = (1,0…1,5) d1 = 1,2*32,957 = 39,548 = 40 мм.

5.5.2 2-я ступень валов:

Быстроходный вал:

d2 = 26,88+2*2,2 = 31,28 мм.

Диаметр под подшипник округляем до ближайшего стандартного значения диаметра внутреннего кольца подшипника d. d2 = 30 мм.

Тихоходный вал:

где t = 2,2 (примечание 1, стр.109 ).

d2 = 32,957+2*2,2 = 37,334 мм.

Следовательно, d2 = 35 мм.

Быстроходный вал:

L2 ≈ 1,5*d2 ≈ 1,5*30 ≈ 45 мм.

Тихоходный вал:

L2 ≈ 1,25*d2 ≈ 1,25*35 ≈ 43,75 мм.

Округляем до ближайшего стандартного значения из ряда Ra40: L2 ≈ 45 мм.

5.5.3 3-я ступень валов:

Быстроходный вал:

где r = 2 (примечание 1, стр.109 ).

d3 = 30+3,2*2 = 36,4 мм. Округлив принимаем d3 = 36 мм.

Тихоходный вал:

d3 = d2+3,2*r = 35+3,2*2 = 41,4 мм. Округлив принимаем d3 = 42 мм.

5.5.4 4-я ступень валов:

Быстроходный вал:

d4 = d2 = 30 мм.

Тихоходный вал:

d4 = d2 = 35 мм.

Быстроходный вал:

L4 = В – ширина подшипника, где В = 19 мм. (табл. К27, стр.410 ).

Тихоходный вал:

L4 = В, где В = 17 мм. (табл. К27, стр.410 ).

5.5.5 5-я ступень валов:

Тихоходный вал:

d5 = d3+3f, где f = 1,6 (примечание 1, стр.109 ).

d5 = 42+3*1,6 = 42+4,8 = 46,5 мм. Округлив принимаем d5 = 48 мм.

5.5.6 Составляем табличный ответ по определению размеров ступеней валов редуктора:

Размеры ступеней, мм.

Схема нагружения валов цилиндрического одноступенчатого редуктора

6.Определение реакций в подшипниках. Построение эпюр изгибающих и крутящих моментов (быстроходный вал)

Быстроходный вал:

Дано: Ft = 1546,155 H, Fr = 567,339 H, Foп = 874,051 Н, Lоп = 0,052 м, Lв/2 = 0,039 м, Lв = 0,078 м,

Fy = Foп* sin20 = 874,051*0,342 = 298,925 H

Fx = Foп*cos20 =874,051*0,94 = 821,607 H

1. Определение реакции в подшипниках в вертикальной плоскости:

Fy(Lоп+ Lв) +Ray* Lв – Fr * Lв/2 = 0

298,925*0,13+ Ray*0,078-567,339*0,039 = 0

38,860+ Ray*0,078-22,126 = 0

Ray*0,078 = 60,986

Ray = 60,986/0,078 = 781,871 Н

Fy* Lоп+ Fr* Lв/2+ Rвy* Lв = 0

298,925*0,052+567,339*0,039+ Rвy*0,078 = 0

15,544+22,126+ Rвy*0,078 =0

Rвy = -6,582/0,078 = -84,384 Н

Проверка: ∑Fny = 0

Fy- Ray+ Fr- Rвy = 0 ; 298,925-781,871+567,339-84,384 = 0 ; 0 = 0

М2лев = Fy* Lоп = 298,925*0,052 = 15,544 Нм

М2пр = М2лев = 15,544 Нм

М3лев = Fy(Lоп+ Lв/2)- Ray* Lв/2=298,925*0,091-781,871*0,039=-3,29 Нм

М3пр = М3лев = -3,29 Нм

М4лев = Fy (Lоп+ Lв)- Ray* Lв+ Fr* Lв/2 = 298,925*0,13-781,871*0,078+567,339*0,039 = 38,86-60,985+22,126 = 0

2. Определение реакции в подшипниках в горизонтальной плоскости:

Fx(Lоп+ Lв) +Raх* Lв + Ft * Lв/2 = 0

821,607*0,13+ Raх*0,078+1546,155*0,039 = 0

106,808+ Raх*0,078+60,3 = 0

Raх = 46,508/0,078 = 596,236 Н

Fх* Lоп - Ft* Lв/2+ Rвх* Lв = 0

821,607*0,052-1546,155*0,039+ Rвх*0,078 = 0

42,723-60,3+ Rвх*0,078 = 0

Rвх = 103,023/0,078 = 1320,807 Н

Проверка: ∑Fnх = 0

Fх- Raх- Ft+ Rвх = 0 ; 821,607-596,236-1546,155+1320,807 = 0 ; 0 = 0

Строим эпюры изгибающих моментов.

М2лев = Fх* Lоп = 821,607*0,052 = 42,723 Нм

М2пр = М2лев = 42,723 Нм

М3лев=Fх(Lоп+Lв/2)- Raх* Lв/2=821,607*0,091-596,236*0,039=51,513 Нм

М3пр = М3лев = 51,513 Нм

М4лев = Fх (Lоп+ Lв)- Raх* Lв - Ft* Lв/2 = 821,607*0,13-596,236*0,078-1546,155*0,039 = 106,808-46,506-60,3 = 0

Мк = М2 = Ft*d1/2 = 1546,155*46,747/2 = 36,139 Нм

Ra = = 988,047 Н

Rв = = 1323,499 Н

М2 = = 45,462 Нм

М3 = = 51,617 Нм

Определение реакций в подшипниках. Построение эпюр изгибающих и крутящих моментов (тихоходный вал)

Тихоходный вал:

Дано: Ft = 1546,155 H, Fr = 567,339 H, Lт = 0,093 м, Lт/2 = 0,0465 м,

1. Определение реакции в подшипниках в горизонтальной плоскости:

Rсх*Lт + Ft * Lт/2 = 0

Rсх*0,093+1546,155*0,0465 = 0

Rсх*0,093 = -71,896

Rсх = 71,896/0,093 = 773,075 Н

Ft* Lт/2+Rдх* Lт = 0

1546,155*0,0465+ Rдх *0,093 = 0

Rдх = 71,896/0,093 = 773,075 Н

Проверка: ∑Fnх = 0

Rдх + Rсх - Ft = 0 ; 773,075+773,075-1546,155 = 0 ; 0 = 0

Строим эпюры изгибающих моментов.

М2лев = Rсх * Lт/2 = 773,075*0,0465 = 35,947 Нм

М2пр = М2лев = 35,947 Нм

М3лев = Rсх * Lт- Ft* Lт/2 = 71,895-71,895 = 0

2. Определение реакции в подшипниках в вертикальной плоскости:

Rсу*Lт + Fr * Lт/2 = 0

Rсу*0,093+567,339*0,0465 = 0

Rсу = 26,381/0,093 = 283,669 Н

Fr* Lт/2+Rду* Lт = 0

567,339*0,0465+ Rду *0,093 = 0

Rду = 26,38/0,093 = 283,669 Н

Проверка: ∑Fnу = 0

Rсу – Fr+ Rду = 0 ; 283,669 – 567,339+283,669 = 0 ; 0 = 0

Строим эпюры изгибающих моментов.

М2лев = Rсу * Lт/2 = 283,669 *0,0465 = 13,19 Нм

М2пр = М2лев = 13,19 Нм

М3лев = Rсу * Lт- Fr* Lт/2 = 26,381-26,381 = 0

3. Строим эпюры крутящих моментов.

Мк = М2 = Ft*d2/2 = 1546,155*184,959/2 = 145,13 Нм

4. Определяем суммарные радиальные реакции:

Rс = = 823,476 Н

Rд = = 823,476 Н

5. Определяем суммарные изгибающие моменты.

М2 = = 38,29 Нм

7. Проверочный расчет подшипников:

7.1 Базовая динамическая грузоподъемность подшипника Сr представляет собой постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности, составляющей 10 оборотов внутреннего кольца.

Сr = 29100 Н для быстроходного вала (табл. К27, стр.410 ), подшипник 306.

Сr = 25500 Н для тихоходного вала (табл. К27, стр.410 ), подшипник 207.

Требуемая долговечность подшипника Lh составляет для зубчатых редукторов Lh ≥ 60000 часов.

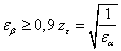

Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемности Crp, Н с базовой долговечностью L10h, ч. с требуемой Lh, ч. по условиям Crp ≤ Сr; L10h ≥ Lh.

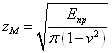

Расчетная динамическая грузоподъемность Crp, Н и базовая долговечность L10h, ч. определяются по формулам:

где RE – эквивалентная динамическая нагрузка, Н;

ω – угловая скорость соответствующего вала, с

М – показатель степени: М = 3 для шариковых подшипников (стр.128 ).

7.1.1 Определяем эквивалентную нагрузку RE = V* Rr*Кв*Кт, где

V – коэффициент вращения. V = 1 при вращающемся внутреннем кольце подшипника (стр.130 ).

Rr – радиальная нагрузка подшипника, Н. Rr = R – суммарная реакция подшипника.

Кв – коэффициент безопасности. Кв = 1,7 (табл. 9.4, стр.133 ).

Кт – температурный коэффициент. Кт = 1(табл. 9.5, стр.135 ).

Быстроходный вал: RE = 1*1,7*1323,499*1 = 2249,448 Н

Тихоходный вал: RE = 1*1,7*823,746*1 = 1399,909 Н

7.1.2 Рассчитываем динамическую грузоподъемность Crp и долговечность L10h подшипников:

Быстроходный вал: Crp =2249,448 = 2249,448*11,999 = 26991,126 Н; 26991,126 ≤ 29100 - условие выполнено.

75123,783 ≥ 60000 - условие выполнено.

Тихоходный вал: Crp = 1399,909 = 1399,909*7,559 = 10581,912 Н; 10581,912 ≤ 25500 - условие выполнено.

848550,469 ≥ 60000 - условие выполнено.

Проверочный расчет показал рентабельность выбранных подшипников.

7.1.3 Составляем табличный ответ:

Основные размеры и эксплуатационные размеры подшипников:

8. Конструктивная компоновка привода:

8.1 Конструирование зубчатых колес:

Зубчатое колесо:

На торцах зубьев выполняют фаски размером f = 1,6 мм. Угол фаски αф на шевронных колесах при твердости рабочих поверхностей НВ < 350, αф = 45°. Способ получения заготовки – ковка или штамповка.

8.1.1 Установка колеса на вал:

Для передачи вращающегося момента редукторной парой применяют шпоночное соединение посадкой Н7/r6.

8.1.2 При использовании в качестве редукторной пары шевронных колес заботится об осевом фиксировании колеса нет необходимости, однако для предотвращения осевого смещения подшипников в сторону колеса устанавливаем две втулки по обе стороны колеса.

8.2 Конструирование валов:

Переходный участок валов между двумя смежными ступенями разных диаметров выполняют канавкой:

8.2.2 На первой и третей ступени тихоходного вала применяем шпоночное соединение со шпонками, имеющими следующие размеры:

8.3 Конструирование корпуса редуктора:

Корпус изготовлен литьем из чугуна марки СЧ 15. Корпус разъемный. Состоит из основания и крышки. Имеет прямоугольную форму, с гладкими наружными стенками без выступающих конструктивных элементов. В верхней части крышки корпуса имеется смотровое окно, закрытое крышкой с отдушиной. В нижней части основания расположены две пробки – сливная и контрольная.

Толщина стенок и ребер жесткости δ, мм.:δ=1,12 =1,12*3,459=3,8 мм.

Для выполнения условия δ≥6 мм., принимаем δ = 10 мм.

8.3.1 Крепление редуктора к фундаментальной раме (плите), осуществляется четырьмя шпильками М12. Ширина фланса 32 мм., координата оси отверстия под шпильку 14 мм. Соединение крышки и основания корпуса осуществляется шестью винтами М8. Крышка смотрового окна крепится четырьмя винтами М6.

8.4 Проверочный расчет валов

8.4.1. Определяем эквивалентный момент по формуле для валов:

Быстроходный вал: Мэкв = = = 63,011 (Н)

Тихоходный вал: Мэкв = = = 150,096 (Н)

8.4.2. Определяем расчетные эквивалентные напряжения δэкв и сравниваем их с допустимым значением [δ]u. Выбираем для ведущего и ведомого вала сталь 45, для которой [δ]u = 50 мПа

Для быстроходного вала:

δэкв = = = 13,505 мПа ≤ [δ]u = 50 мПа

где: Wнетто = 0,1d = 0,1*36 = 4665,6 мм - осевой момент сопротивления опасного сечения быстроходного вала.

d = 36 – диаметр быстроходного вала в опасном сечении.

Для тихоходного вала:

δэкв = = = 20,259 мПа ≤ [δ]u = 50 мПа

где: Wнетто = 0,1d = 0,1*42 = 7408,8 мм - осевой момент сопротивления опасного сечения тихоходного вала.

d = 42 – диаметр тихоходного вала в опасном сечении.

Вывод: прочность быстроходного и тихоходного вала обеспечена.

9. Смазывание

9.1 Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяется для зубчатых передач с окружными скоростями от 0,3 до 12,5 м/сек.

9.2 Выбор сорта масла зависит от значения расчетного контактного напряжения в зубьях GН и фактической окружной скорости колес U. Сорт масла выбирается по таблице 10.29, стр.241. В данном редукторе при U = 1,161 м/сек, GН = 412 применяется масло сорта И-Г-А-68.

9.3 Для одноступенчатых редукторов объем масла определяют из расчета 0,4…0,8 л. на 1 квт передаваемой мощности. Р = 2,2 квт, U = 2,2*0,5 = 1,100 л. Объем масла в проектируемом редукторе составляет 1,100 л. Заполнение редуктора маслом осуществляется через смотровое окно. Контроль уровня масла осуществляется с помощью контрольной пробки. Слив масла производят через сливную пробку.

9.4 Смазывание подшипников:

В проектируемых редукторах для смазывания подшипников качения применяют жидкие и пластичные смазочные материалы. Смазочный материал набивают в подшипник вручную при снятой крышке подшипникового узла. Наиболее распространенной для подшипников качения – пластичной смазки типа солидол жировой (ГОСТ 1033-79), консталин жировой УТ-1 (ГОСТ 1957-75).

10. Проверочный расчет шпонок

10.1 Призматические шпонки проверяют на смятие, проверки подлежат две шпонки тихоходного вала.

Условие прочности Gсм = Ft / Aсм ≤ [G]см

где Ft – окружная сила на колесе, Н

Aсм – площадь смятия, мм²

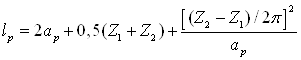

Aсм = (0,94 h – t1)*Lp

Lp = L – b – рабочая длина шпонки со скругленными торцами, мм

[G]см – допускаемое напряжение на смятие, Н/мм²

[G]см = 110 Н/мм² (стр.252 )

10.2 Проверяем шпонку на первой ступени вала:

Lp = 24 – 10 = 14 мм.

Aсм = (0,94*8 – 5)*14 = 35,28 мм²

Gсм = 1546,155 / 35,28 = 42,617 Н/мм²

42,617≤110 Н/мм² - условие прочности выполнено, шпонка пригодна.

Проверяем шпонку на третей ступени вала:

Lp = 34 – 10 = 24 мм.

Aсм = (0,94*8 – 5)*24 = 60,48 мм²

Gсм = 1546,155 / 60,48 = 25,564 Н/мм²

25,564 ≤110 Н/мм² - условие прочности выполнено, шпонка пригодна.

11. Технический уровень редуктора

«Результатом» для редуктора является его нагрузочная способность, в качестве характеристики которой можно принять вращающий момент на его тихоходном валу. Объективной мерой затраченных средств является масса редуктора м, кг., в которой практически интегрирован весь процесс его проектирования. Поэтому за критерий технического уровня можно принять относительную массу γ = м / Т, т.е. отношение массы редуктора (кг.) к вращающему моменту на его тихоходном валу (Нм). Этот критерий характеризует расход материалов на передачу момента и легок для сравнения.

11.1 Определяем массу редуктора:

где φ – коэффициент заполнения (рис. 12.1)

φ = 0,43 (стр.263 )

ρ = 7300 кг/м - плотность чугуна

V – условный объем редуктора, мм

V = L*B*H = 265*76*238 = 4793320 мм

м = 0,43*7300*4793320*10 = 15,046 = 15 кг.

11.2 Определяем критерий технического уровня редуктора:

γ = м / Т III = 15 / 143,198 = 0,1

11.3 Составляем табличный ответ:

Технический уровень редуктора:

Список литературы:

1. А.Е. Шейнблит «Курсовое проектирование деталей машин» // Москва, «Высшая школа», 1991 г.

2. Н.Г. Куклин, Г.С. Куклина «Детали машин» // Москва, «Высшая школа», 1987 г.

Наши специалисты помогут написать работу с обязательной проверкой на уникальность в системе «Антиплагиат»

Отправь заявку

с требованиями прямо сейчас, чтобы узнать стоимость и возможность написания.

Лабораторная работа

Двухступенчатый цилиндрический зубчатый редуктор

1. Цель работы

Изучение конструкции цилиндрического двухступенчатого зубчатого редуктора. Составление эскиза редуктора, его кинематической схемы, расчетной схемы вала и чертежа одного вала.

Измерение и вычисление основных параметров редуктора: передаточного отношения, межосевых расстояний, геометрических параметров зубчатых колес и, в частности, их модуля. Выполнение силового расчета одной ступени и расчет одного вала на прочность.

2. Оборудование и инструменты

1) Редуктор Ц2У-100-20-12-У1.

2) Штангенциркуль.

3) Штангензубомер.

4) Металлическая линейка.

3. Основные сведения о редукторах

3.1. Схемы зубчатых редукторов

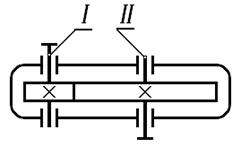

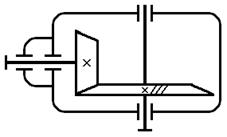

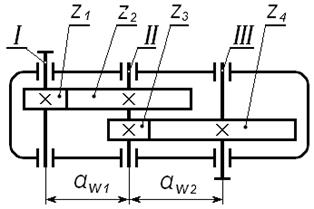

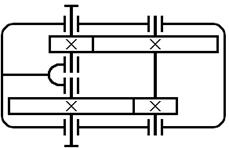

Редуктором называется закрытая зубчатая передача, предназначенная для понижения угловой скорости ведомого вала по сравнению с ведущим. Уменьшение угловой скорости сопровождается увеличением вращающего момента на ведомом валу. Для редуктора значения передаточного отношения и передаточного числа совпадают. На схемах редукторов (см. рисунок 1а ) валы обозначаются римскими цифрами – быстроходный (ведущий, входной) вал, к которому присоединяется вал двигателя, цифрой I , а – тихоходный (ведомый, выходной) вал цифрой II .

Редукторы бывают одно- и многоступенчатые. Передаточное число многоступенчатого редуктора равно произведению передаточных чисел отдельных ступеней

Передаточное число редуктора с одной ступенью в виде цилиндрической пары колес (см. рисунок 1а )обычно не превышает u max = 12,5.Для конических косозубых передач (см. рисунок 1б ) u max = (5-6). Двухступенчатые редукторы (см. рисунок 1в , г , д )имеют большие передаточные числа, но не выше u max = 63. При u более63 редукторы делают трехступенчатыми.

a) б)

б)

в) г)

г)

д)

Рис. 1. Схемы зубчатых редукторов

Двухступенчатые редукторы выполняют по развернутой схеме(см. рисунок 1в , д ). Если оси входного и выходного валов совпадают, образуя одну линию, то такие редукторы называются соосными (см. рисунок 1г ). Их преимущество – меньшая длина, чем по схеме, представленной на рисунке 1в . Несимметричное расположение зубчатых колес относительно опор (рисунок 1в ) приводит к неравномерному распределению предаваемой силы по длине зуба. В схеме с раздвоенной первой ступенью (рисунок 1д ) более нагруженная тихоходная ступень расположена относительно опор симметрично, что благоприятно сказывается на ее работе. Для передачи больших крутящих моментов и исключения осевых нагрузок параллельно работающие пары колес быстроходной ступени делают косозубыми с противоположными углами наклона зубьев, а колеса тихоходной ступени делают шевронными. Устройство опор в этом случае должно позволять некоторое осевое смещение одного из валов.

Очень важным вопросом, влияющим на основные параметры редуктора, является вопрос о разбивке общего передаточного отношения редуктора по отдельным ступеням. Желательно, чтобы ведомые зубчатые колеса обеих ступеней были близкими по диаметру. При этом обеспечивается хорошая смазка зубчатых зацеплений.

Разбивка передаточного отношения определяется специальными требованиями, которые предъявляются при проектировании редуктора – критериями оптимальности. Такими критериями могут быть: минимальная масса редуктора, минимальные размеры по высоте, минимальные межосевые расстояния и т.п. Более обстоятельно вопрос о разбивке передаточного отношения по ступеням изложен в учебниках .

3.2. Материалы зубчатых колес

Материалы для изготовления зубчатых колес в машиностроении – стали, чугуны и пластмассы; в приборостроении зубчатые колеса изготавливают также из латуни, алюминиевых сплавов и др. Выбор материала определяется назначением передачи, условиями ее работы, габаритами колес и даже типом производства (единичное, серийное или массовое) и технологическими соображениями.

Основными материалами для изготовления зубчатых колес являются термообработанные углеродистые и легированные стали, обеспечивающие объемную прочность зубьев, а также высокую твердость и износостойкость их активных поверхностей. В зависимости от твердости активных поверхностей зубьев стальные колеса делятся на две группы, а именно: колеса с твердостью по Бринеллю 350 НВ , зубья которых хорошо прирабатываются; и колесаствердостью > 350 НВ ,зубья которых прирабатываются плохо. Колеса первой группы изготовляют из средне- и высокоуглеродистых сталей. Колеса второй группы изготовляют из легированных сталей и применяют для быстроходных и высоконагруженных передач.

Для изготовления тихоходных, преимущественно открытых передач, работающих с окружной скоростью до 3 м/с , применяют серые, модифицированные и высокопрочные чугуны.

Нагрузочная способность зубчатых колес из неметаллических материалов значительно ниже, чем стальных, поэтому их используют в слабонагруженных передачах, к габаритам которых не предъявляется жестких условий, но требуется снижение шума и вибраций, самосмазываемость или химическая стойкость.Для стальных колес в целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса: НВ 1ср – НВ 2ср 20.

3.3. Опоры валов редуктора

Опорами в редукторе могут служить подшипники качения. Работоспособность подшипников качения в значительной степени зависит от рациональной конструкции подшипникового узла, качества его монтажа и регулировки.

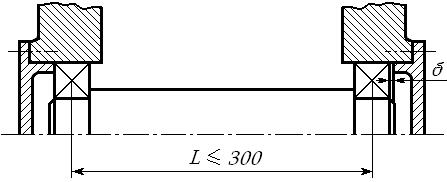

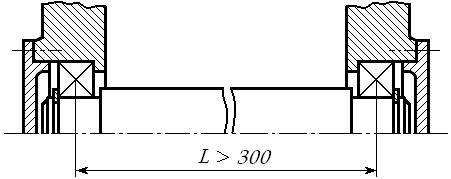

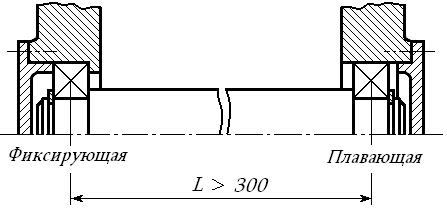

Схемы установки подшипников качения на валах, вращающихся осях и в корпусах приведены на рисунке 2. Для коротких валов (длина не превышает 300 мм) применяют схему а - враспор.

a)

б)

в)

Рис. 2. Схемы установки подшипников качения на валах

Во избежание защемления вала при его температурном удлинении, между крышкой подшипника и одним из его наружных колец оставляется небольшой зазор δ (0,1-0,2) мм . Этот зазор регулируется изменением толщины набора прокладок под крышку подшипника.

Защемление вала в связи с его температурным удлинением невозможно при установке подшипников по схеме б - врастяжку, ее применяют при относительно длинных валах. Недостаток схемы – неудобство регулировки подшипников перемещением их внутренних колец, установленных на вал посадкой с натягом.

Установка подшипников по схеме в наиболее благоприятна для длинных валов - исключается защемление вала при любых условияхработы.Одна опора закреплена в корпусе и на валу, и называется фиксирующей, а второй подшипник имеет возможность осевого перемещения в корпусе для компенсации температурных удлинений и укорочений вала, и такую опору называют плавающей. Для длинных валов, нагруженных значительной осевой силой в фиксирующей опоре устанавливают, два радиально-упорных подшипника, а в плавающей опоре ставят радиальный подшипник.

3.4. Смазка зубчатых зацеплений

Наиболее распространенный способ смазки зубчатых зацеплений в редукторах – картерный. Он применяется при окружных скоростях колес до (12-15) м/сек и осуществляется окунанием зубьев зубчатых колес в масло, залитое в масляную ванну – картер.

Емкость маслянойванныопределяется из расчета(0,5-0,7) литра на 1 кВт передаваемой мощности.

Глубину погружения зубчатых колес в масло рекомендуется выбирать в пределах от 0,75 до 2-х высот зубьев, но не ниже 10 мм . Более глубокое погружение допустимо для колес тихоходной ступени. Для смазки широко используются жидкие индустриальные масла различной вязкости.

Конкретную марку масла выбирают в зависимости от окружной скорости и величины контактных напряжений .

3.5. Смазка подшипниковых узлов

Для уменьшения потерь в результате трения, отвода теплоты, защиты от коррозии, уменьшения шума при работе применяют смазывание подшипников качения, причем используют жидкие и пластичные смазочные материалы. При выборе смазочного материала необходимо учитывать следующие факторы: размеры подшипника и частоту его вращения, величину нагрузки, рабочую температуру узла и состояние окружающей среды.

Для подшипников, работающих с окружной скоростью до (4-5) м/с , можно применять и жидкие, и пластичные смазочные материалы, при больших скоростях рекомендуется жидкая смазка. Чем выше нагрузка на подшипник, тем вязкость масла или консистенция пластичного смазочного материала должна быть больше, так как при этом прочность его граничного слоя увеличивается. С повышением рабочей температуры вязкость и консистенция смазочного материала понижаются.

Для предотвращения вытекания смазочного материала и защиты подшипников от попадания извне пыли, грязи и влаги применяются уплотнительные устройства. По принципу действия эти устройства подразделяют на контактные, щелевые, лабиринтовые, центробежные и комбинированные.

4. Измерение и расчет основных параметров цилиндрического зубчатого редуктора

4.1. Определение передаточного отношения редуктора

Подсчитываются числа зубьев всех зубчатых колес (см. рисунок 1, в ) и определяют передаточные отношения (передаточные числа) первой и второй ступени

Передаточное число редуктора определяется из выражения (1).

4.2. Определение нормальных модулей зацеплений

В начале измеряют диаметры вершин зубьев d a и диаметры впадин зубьев d f всех четырех зубчатых колес. Каждое измерение выполняется 3 раза с поворотом зубчатого колеса. Для дальнейших вычислений принимают среднее арифметическое значение измеренных диаметров.

Нормальный модуль определяют из выражения

Приближ енное значение нормального модуля можно также получить, измерив штангензубомером высоту зуба h или нормальный шаг зубчатого зацепления P n , которые связаны следующими зависимостями

Вычисленное значение модуля для первой и второй пары зубчатых колес необходимо уточнить по ГОСТ 9563, выдержка из которого приводится в таблице 1.

Таблица 1. Значения модулей зубчатых колес по ГОСТ 9563

|

Ряд |

Модуль m , мм |

||||||||||

|

1-й |

1,25 |

||||||||||

|

2-й |

1,125 |

1,375 |

1,75 |

2,25 |

2,75 |

||||||

Примечание. При расчете новых передач следует предпочитать1-йряд.

Заметим, что кроме нормального модуля в косозубом зацеплении различают торцовый модуль - . Между этими модулями существует следующая связь

4.3. Определение углов наклона зубьев и диаметров делительных окружностей зубчатых колес

1) Измерить межосевые расстояния для первой и для второй пары зубчатых колес .

2) Зная числа зубьев и нормальные модули, найти углы наклона зубьев для каждой ступени по формулам

3) Вычислить диаметры делительных окружностей всех зубчатых колес

4.4. Определение коэффициентов смещения исходного контура при нарезании зубчатых колес

В изучаемом редукторе использованы шестерни с небольшим числом зубьев (z 1 , z 3 ),а колеса c большим (z 2 , z 4 ).

В такой ситуации долговечность и работоспособность зубчатых зацеплений определяется выносливостью зубьев шестерни. Чтобы улучшить форму шестерен их нарезают с положительным смещением, т.е. отодвигают режущий инструмент от центра нарезки шестерни на величину смещения (коэффициент смещения ). Зубчатые же колеса нарезают с отрицательным смещением (коэффициент смещения ). Режущий инструмент при этом придвигается к центру нарезаемого колеса. Если коэффициенты смещения выбраны так, что , или , то такая модификация зубчатого зацепления называется высотной.

Применяется также угловая модификация, при которой .

При высотной модификации зацепления межосевые расстояния, углы зацепления и диаметры делительных окружностей не меняются. Изменяется лишь высота головок и ножек зубьев. Диаметры вершин зубьев шестерни увеличиваются на величину , а диаметры вершин зубчатых колес уменьшаются на эту же величину.

В косозубых зацеплениях применяют, в основном, высотную модификацию. При малых числах зубьев шестерен и больших передаточных отношениях рекомендуется принимать величину коэффициентов смещения .

При определении коэффициентов смещения, с которым нарезаны зубчатые колеса редуктора, вначале необходимо вычислить диаметры вершин зубьев зубчатых колес, предполагая, что они нарезались без смещения исходного контура

Зная действительные значения диаметров вершин зубьев, полученные путем измерения (), находят величины коэффициентов смещения исходного контура.

Для первой ступени

Для второй ступени

5. Кинематический и силовой расчет редуктора

5.1. Составление таблицы кинематических и силовых параметров редуктора

Для выполнения кинематического и силового расчета выбирают, по указанию преподавателя, один из вариантов задания, приведенных в таблице 2.

Таблица 2. Варианты заданий для расчета редуктора

|

Параметр |

Вариант |

||||

|

P 1 , кВт |

|||||

|

n 1 , об/мин |

1100 |

1440 |

1200 |

||

Редуктор (см. рисунок 1в ) имеет три вала: I -й ведущий, (входной, быстроходный); II -й промежуточный; III -й ведомый, (выходной, тихоходный).

Зная передаточное отношение каждой ступени редуктора, для каждого из валов определяюткинематическиеисиловыепараметры:частотувращения - n (об/мин );угловую скорость - (1/сек );мощность на валу - P (кВт );крутящий момент на валу - T K (Нм ) (см. таблицу 3).

Таблица 3. Кинематические и силовые параметры редуктора

|

Параметр вала |

n , (об/мин) |

(1/сек) |

P , (кВт) |

T K , (Н м) |

|

Примечание. В таблице 3: - коэффициент полезного действия зубчатого зацепления0,98; - коэффициент полезного действия парыподшипников качения0,99.

5.2. Определение усилий в зацеплении

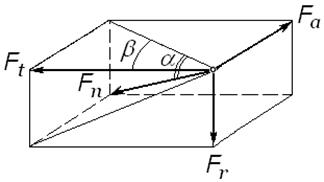

В косозубом зубчатом зацеплении сила нормального давления зуба ведущего зубчатого колеса F n на зуб ведомого раскладывается на три взаимноперпендикулярные составляющие: F t - окружную, F a - осевую и F r - радиальную (см. рисунок 3).

а

) б)

б)

Рис. 3. Разложение силы нормального давления

Величины составляющих усилий определяют из выражений

где α - угол зацепления, для зубчатых колес, нарезанных без смещения исходного контура, и для колес, выполненных с высотной модификацией ; β - уголнаклоназуба.

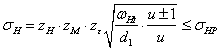

5.3. Проверочный расчет по контактным напряжениям

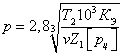

Расчет выполняется для одной ступени редуктора. Контактные напряжения в косозубом зубчатом зацеплении можно определить по формуле

![]()

где F t - окружная сила, Н ;

u - передаточное число рассчитываемой ступени;

d 2 - делительный диаметр ведомого зубчатого колеса, мм ;

b 2 - ширина ведомого зубчатого колеса,мм ;

K H - коэффициент, учитывающий характер нагрузки и режим работы зубчатого колеса (в расчете принять 1,20).

Принимая, что допускаемые контактные напряжения для первой ступени , а для второй , сделайте заключение о контактной прочности зубчатых колес.

5.4. Расчет вала редуктора

Для расчета выбирается один из валов редуктора.

Чтобы составить расчетную схему вала, выполняют дополнительные измерения: находят расстояния между опорами вала, расстояние от опоры до зубчатого колеса, диаметры вала на различных участках и т.п. Прикладывают найденные в разделе5.2 силы в зацеплении зубчатых колес.

Затем определяют:

а)реакции опор в вертикальной плоскости от сил и ;

б)реакции опор в горизонтальной плоскости от силы ;

в)изгибающие моменты в горизонтальной и вертикальной плоскостях

и ;

г)суммарный изгибающий момент в опасном сечении

д)эквивалентный момент

(крутящий момент для соответствующего вала берут из таблицы 3);

е)рассчитывают диаметр вала в опасном сечении из выражения

![]()

Считая, что вал изготовлен из стали 45, принимают = 60МПа . Сравнивают диаметр вала, полученный по формуле (28) с действительным размером.

6. Последовательность выполнения работы

1) Отвинчивают крепежные винты и снимают крышку редуктора. Знакомятся с устройством и принципом работы редуктора. Вычерчивают эскиз редуктора (2 вида) и его кинематическую схему. Подсчитывают числа зубьев колес. Измеряют с помощью штангенциркуля и штангензубомера геометрические параметры зубчатых колес: диаметр вершин зубьев d a , диаметр впадин d f , межосевые расстояния , ширину зубчатых колес b , нормальный шаг зацепления P n , высоту зубьев h . Данные заносятся в таблицу 4.

2) На основании выполненных измерений и формул, приведенных в разделе4 , вычисляют передаточные числа быстроходной и тихоходной ступеней, а также всего редуктора, модуль нормальный , углы наклона зубьев β, диаметры делительных окружностей d и окружностей вершин зубьев d a всех зубчатых колес, коэффициенты смещения исходного контура x , с которым нарезаны зубчатые колеса. Полеченные данные заносятся в таблицу 5.

Таблица 4. Измеренные параметры зубчатых зацеплений

|

Зубчатое колесо |

Параметр |

|||||||||

|

z , шт |

d a , мм |

d f , мм |

b , мм |

P n , мм |

h , мм |

a w , мм |

||||

|

d , мм |

d a , мм |

m n , мм |

β, град |

x |

u |

|||||

3) Выбрав из таблицы 2 один из вариантов задания, осуществляют расчет кинематических и силовых параметров редуктора (см. таблицу 3). Определяют усилия в зубчатых зацеплениях.

4) Для одной из зубчатых пар выполняют проверочный расчет по контактным напряжениям.

5) Для одного из валов (по указанию преподавателя) составляют расчетную схему, определяют реакции опор, строят эпюры изгибающих и крутящих моментов. Определяют диаметр вала в опасном сечении по эквивалентному моменту. Выполняют эскиз вала.

6) Оформляют отчет, в котором делают необходимые пояснения на все выполняемые расчеты.

7. Список использованных источников

1.Иванов М.Н. Детали машин: Учебник для машиностроительных специальностей вузов/ М.Н. Иванов, В.А. Финогенов. – М.: Высш. шк., 2002 . – 408 с.

2. Шейнблит А.Е. Курсовое пректирование деталей машин. – М.: Высш. шк., 1991 . – 432 с.

3. Иосилевич Г.Б. Прикладная механика: Учеб. для вузов/ Г.Б. Иосилевич, Г.Б. Строганов, Г.С. Маслов. – М.: Высш. шк., 1989 . – 351 с.

ВВЕДЕНИЕ

1. ПОДБОР ЭЛЕКТРОДВИГАТЕЛЯ

2. РАСЧЕТ РЕМЕННОЙ ПЕРЕДАЧИ

3. РАСЧЕТ ТИХОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА

4. РАСЧЕТ БЫСТРОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА

5.КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА И КРЫШКИ РЕДУКТОРА

6. РАСЧЕТ ВАЛОВ И ПОДШИПНИКОВ РЕДУКТОРА

6.1 Расчет входного вала

6.2 Расчет промежуточного вала

6.3 Расчет выходного вала

7. РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

7.1 Выбор материала и методика расчета

7.2 Расчет шпонок

8. ВЫБОР И РАСЧЕТ СОЕДИНИТЕЛЬНЫХ МУФТ

9. ВЫБОР СМАЗКИ ДЛЯ ПЕРЕДАЧ И ПОДШИПНИКОВ

9.1 Смазывание зубчатого зацепления

9.2 Смазывание подшипников

ЛИТЕРАТУРА

1. Расчеты деталей машин/И.М. Чернин, А.В. Кузьмин, Г.М. Ицкович. – 2-е изд., перераб. и доп. – Мн.: Выш.щкола, 1978. – 472 с.

2. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т.2.– 6-е изд., перераб. и доп.–М.: Машиностроение, 1982.–584 с.

3. Детали машин в примерах и задачах/Под общ. ред. С.Н. Ничипорчика. - 2-е изд. - Мн.: Вышэйшая школа, 1981. - 432 с.

4. Шейблит А.Е. Курсовое проектирование деталей машин: Учеб. Пособие для техникумов. – М.: Высш. шк., 1991. – 432 с.

5. Дунаев П.Ф. Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. техникумов. - 2-е изд., перераб. и доп. - Высш. шк., 1990. - 399 с.

Редуктор цилиндрический двухступенчатый

Редуктор двухступенчатый, несоосный. Кинематическая схема редуктора: Дано: 1. Сила на валу рабочей машины F=1.5 H.

3. Срок службы редуктора и режим его работы (постоянный, тяжелый) ч. Расчет цилиндрических зубчатых передач.

ВВЕДЕНИЕ

1. ПОДБОР ЭЛЕКТРОДВИГАТЕЛЯ

2. РАСЧЕТ РЕМЕННОЙ ПЕРЕДАЧИ

3. РАСЧЕТ ТИХОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА

4. РАСЧЕТ БЫСТРОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА

5.КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА И КРЫШКИ РЕДУКТОРА

6. РАСЧЕТ ВАЛОВ И ПОДШИПНИКОВ РЕДУКТОРА

6.1 Расчет входного вала

6.2 Расчет промежуточного вала

6.3 Расчет выходного вала

7. РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

7.1 Выбор материала и методика расчета

7.2 Расчет шпонок

8. ВЫБОР И РАСЧЕТ СОЕДИНИТЕЛЬНЫХ МУФТ

9. ВЫБОР СМАЗКИ ДЛЯ ПЕРЕДАЧ И ПОДШИПНИКОВ

9.1 Смазывание зубчатого зацепления

9.2 Смазывание подшипников

ЛИТЕРАТУРА

ПРИЛОЖЕНИЕ

ВВЕДЕНИЕ

Редуктором называют механизм, состоящий из зубчатых или червячных (колес) передач, выполненных в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающегося момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещены элементы передачи – зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе размещают также другие вспомогательные устройства.

Редукторы классифицируются по следующим основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные);

числу ступеней (одноступенчатые, двухступенчатые и т.д.);

типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические и т.д.);

относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные);

особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т.д.).

Двухступенчатые цилиндрические редукторы.

Наиболее распространены двухступенчатые горизонтальные редукторы, выполненные по развернутой схеме. Эти редукторы отличаются простотой, но из-за несимметричного расположения колес на валах повышается концентрация нагрузки по длине зуба. Поэтому в этих редукторах следует применять жесткие валы.

1. ПОДБОР ЭЛЕКТРОДВИГАТЕЛЯ

На рис. 1.1 изображен компоновочный вариант кинематической схемы приводной станции:

1 - электродвигатель;

2 – гибкая передача;

3- редуктор цилиндрический;

4- муфта соединительная.

Определяем потребную мощность и диапазон частоты вращения электродвигателя :

![]() ,(1.1)

,(1.1)

где Р Т - мощность, затрачиваемая на тех. процесс; Рт=10000Вт; ![]() - общий КПД привода.

- общий КПД привода.

![]() ,(1.2)

,(1.2)

где n т - частота вращения технологического вала; n т =55 мин -1

где , , , значение КПД механических передач с учетом потерь в подшипниках.

Принимаем =0,95, =0,96, =0,97, =0,99 табл. 6.3.

Принимаем передаточные числа редуктора;

Определим общее передаточное число редуктора

![]() .(1.4)

.(1.4)

![]() .

.

Мощность двигателя определим по формуле:

![]() .

.

Выбираем из каталога конкретный электродвигатель серии 4А. Двигатель 4АM160S4У3,Р э =15000 Вт, n э =1477 мин -1 , d э =42 мм.

Определяем передаточное отношение ременной передачи:

Определяем действительное общее передаточное число привода и производим его разбивку по передачам, руководствуясь тем, что:

; ![]()

Для схемы на рис.1.1.

![]()

![]() (1.5)

(1.5)

U общ =2900/80=36,25

U ред =4·3,15=12,6

U цеп =29,54/12,6=2,34

Определяем расчетные параметры на всех валах приводной станции:

![]() (1.6)

(1.6)

где - КПД от технологического вала к определяемому;

Передаточное отношение от вала электродвигателя к определяемому.

Р т =10000 Вт

Р 3 =10000/(0,99 0,95)=10632,6Вт.

Р 2 =10632,6 /(0,99 0,96)=11187,5Вт.

Р дв = Р 1 =11645 Вт.

![]()

![]()

![]()

Определяем крутящие моменты на валах.

![]() (1.7)

(1.7)

![]()

![]()

![]()

![]()

Проведем предварительный расчет валов. Определяем диаметр вала из условия прочности на кручение по формуле пониженных допускаемых напряжениях.

![]() (1.8)

(1.8)

где допускаемое условное напряжение при кручении, МПа. Которое ориентировочно принимается =15-25 МПа.

![]() , Принимаем d=25 мм.

, Принимаем d=25 мм.

![]() Принимаем d=45 мм.

Принимаем d=45 мм.

![]() .

.

2. РАСЧЁТ ЦЕПНОЙ ПЕРЕДАЧИ

Определяем шаг цепи из условия:

(2.1)

(2.1)

где Т 2 -вращающий момент на ведущей звездочке, Н∙м;

Кэ-коэффициент учитывающий условия эксплуатации;

К э =К д К а К н К рег К см К реж; (2.2)

где К д -коэффициент, учитывающий динамичность нагрузки;

К д =1 стр.269/3/

К а -коэффициент учитывающий длину цепи;

К а =1 стр.269/3/

К н -коэффициент, учитывающий наклон передачи;

К н =1.25 стр.269/3/

К рег -коэффициент учитывающий регулировку передачи;

К рег =1.1 стр.269/3/

К см -коэффициент учитывающий характер смазки;

К см =1.5 стр.269/3/

К реж -- коэффициент учитывающий режим работы;

К реж =1 стр.269/3/

К э =1×1×1.25×1.1×1.5×1=2.06.

Z 1 -число зубьев ведущей звёздочки;

Z 1 =29-2U (2.3)

Z 1 =29-2∙2,2,34=24,32, принимаем Z 1 =25 согласно рекомендации стр. 91 /4/.

[p]-допустимое давление в шарнирах цепи, Н/мм 2 ;

[p]=32 Н/мм 2 стр. 91 /4/.

v-число рядов цепи;

Принимаем v=2.

Принимаем стандартный шаг цепи р=38,1мм.

Определяем число ведомой звёздочки:

Z 2 =Z 1 U=25∙2,34=58,5 принимаем Z 2 =59.

Определяем фактическое передаточное отношение:

u цеп = (2.4)

Вычисляем число звеньев цепи l р.

(2.5)

(2.5)

Определяем фактическое межосевое расстояние в шагах:

Принимаем межосевое расстояние в шагах а t =48.

Определяем фактическое межосевое расстояние а:

а=а t ∙р=48∙38,1=1828,8 мм.

Определяем длину цепи l мм:

l=l р р=166·38,1=6324,6 мм.

Определяем диаметры звёздочек:

Ведущей звёздочки:

d д1 ==303,98 мм.

Ведомой звёздочки:

d д2 ==715,8 мм.

Диаметр выступов звёздочки:

![]() (2.7)

(2.7)

где К-коэффициент высоты зуба, К=0,7 стр. 92 /4/;

К z -коэффициент числа зубьев;

К z =ctg180 0 /Z

К z 1 =ctg180 0 /25=7,91

К z 1 =ctg180 0 /59=18,76

λ-геометрическая характеристика зацепления:

где d-диаметр ролика шарнира цепи, мм

d=25,4 стр. 131 /7/.

λ=31,75/22,23=1,25

Ведущей звёздочки:

![]() =318,59 мм.

=318,59 мм.

Ведомой звёздочки:

![]() =851,6.

=851,6.

Диаметры окружностей впадин:

![]() (2.9)

(2.9)

Ведущей звёздочки:

Ведомой звёздочки:

Определяем фактическую скорость цепи:

![]() =1,86 м/с.

=1,86 м/с.

Определяем окружную силу передаваемую цепью:

Проверяем давление в шарнирах цепи:

А-площадь опорной поверхности шарнира, мм;

А=d 1 b 3 (2.13)

b 3 -ширина внутреннего звена цепи, мм;

А=2·11,1∙25,4=563,8 мм 2

р ц =![]() Н/мм 2

Н/мм 2

Уточняем допустимое давление в шарнирах цепи в зависимости от скорости цепи стр. 91 /4/.: [р ц ]=24 Н/мм 2 Условие прочности выполняется.

Определяем коэффициент запаса прочности:

![]() (2.14)

(2.14)

F р -разрушающая нагрузка цепи, Н, F р =254000 Н стр. 131 табл. 8.1 /8/.

К д -коэффициент, учитывающий динамичность нагрузки;

К д =1 стр.269/8/

F 0 -предварительное натяжение цепи от провисания ведомой ветви (от силы тяжести):

F 0 =К f qag (2.15)

где К f -коэффициент провисания, К f =3 стр. 94 /4/.

q-масса 1 м цепи, q=11 кг

а-межосевое расстояние, м; а=1,828 м.

g-ускорение свободного падения, g=9,81 м/с 2 .

F 0 =3∙11∙1,82∙9.81=589,2 Н.

F v -натяжение цепи от центробежных сил, Н;

F v =qv 2 (2.16)

F v =11∙1,86 2 =38,05 Н

![]() =25,3>[S]=8,2 стр. 94 табл. 5.9 /4/.

=25,3>[S]=8,2 стр. 94 табл. 5.9 /4/.

Определяем силу давления цепи на вал:

F оп =k в F t +2F 0 (2.17)

K в -коэффициент нагрузки вала, k в =1,15 стр.90 табл. 5.7 /4/.

F оп =1,15∙5716+2∙589,2=7758 Н

3. РАСЧЕТ БЫСТРОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА

Принимаем для изготовления шестерни и колеса обеих ступеней для уменьшения номенклатуры сталь 40Х (улучшение) со следующими механическими характеристиками: для колеса σ В = 830 Н/мм 2 , σ Т = 540 Н/мм 2 , НВ=260; для шестерни σ В = 930 Н/мм 2 , σ Т = 690 Н/мм 2 , НВ=280.

Эквивалентное число циклов перемены напряжений определяем по формуле (3.1) для колеса тихоходной ступени

![]() (3.1)

(3.1)

где n – частота вращения того из колес, для которого определяется допускаемое напряжение, об/мин.

Определяем число циклов напряжения по формуле (3.2)

где Т max = Т 1 – максимальный момент, передаваемый рассчитываемым колесом в течение L h 1 часов за весь срок службы при частоте вращения n T 1 об/мин; Т 2 …Т i – передаваемые моменты в течение времени L h 2 …L hi при n T 2 …n Ti оборотах в минуту; с – число колес, находящихся в зацеплении с рассчитываемым.

Так как режим нагрузки постоянный, N HE в формуле (3.2) заменяется на расчетное число циклов перемены напряжений, определяемое по формуле:

где L h – расчетный срок службы передачи.

N К1 = 60∙1477∙2000=17,7∙10 7

N К2 = 60∙369,25∙2000=4,43∙10 7

Определяем базовый предел контактной выносливости из формулы (3.4) для шестерен быстроходной и тихоходной ступени

2 НВ + 70 (3.4)

2∙280 + 70 = 630 Н/мм 2 ;

для колес

2∙260 + 70 = 590 Н/мм 2 .

Допускаемые напряжения изгиба при расчете на выносливость определяются по формуле:

![]() (3.5)

(3.5)

![]() . Принимаем S H =1,1÷1,2, S H =1,1.

. Принимаем S H =1,1÷1,2, S H =1,1.

![]()

![]()

Выбираем допустимое =536,36 МПа.

Производим расчет на прочность тихоходной ступени как более нагруженной.

НВ + 260(3.5)

280 + 260=540 МПа

260 + 260=520 МПа

![]()

![]()

Делительный диаметр шестерни d 1 (мм) определяется из условия обеспечения контактной прочности по формуле

,(3.6)

,(3.6)

где K d – вспомогательный коэффициент, МПа 1/3 ;

K d =770 – для стальных прямозубых колес;

K d =675 – для стальных косозубых и шевронных колес;

Коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца; Т 2Н – передаваемый крутящий момент на числа тех, число циклов действия которых превышает 0,03 N HE , Н·м (N HE – эквивалентное число циклов перемены напряжений); - допускаемое контактное напряжение, МПа.

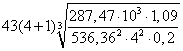

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по формуле:

a w =К а (u+1) (3.5)

(3.5)

где для косозубых колёс К а =43, а передаточное отношение редуктора u р =4.

y ab -коэффициент ширины колеса. Принимаем для косозубых колёс коэффициент ширины венца по межосевому расстоянию y ab ==0.2 стр.157 /8/. где =1,09.

a w = =150,1 мм, принимаем 150 мм.

=150,1 мм, принимаем 150 мм.

Рабочая ширина тихоходной ступени

Принимаем =30 мм.

![]() (3.8)

(3.8)

Определяем модуль зацепления по формуле (3.8):

25 (табл. 9.5 ). Принимаем m=2 мм.

Принимая , определяем угол наклона зубьев:

![]()

Определяем суммарное число зубьев шестерни и колеса:

Z Σ =![]() 146,7 принимаем Z Σ =147.

146,7 принимаем Z Σ =147.

Уточняем угол наклона зубьев:

Тогда угол β=11 0 28 ’ .

Определяем действительное число зубьев шестерни:

Принимаем Z 1 =30

Число зубьев колеса:

Z 2 =Z Σ -Z 1 (3.13)

Уточняем диаметры:

![]()

![]()

Уточняем межосевое расстояние:

![]()

Диаметры колёс:

![]() (3.16)

(3.16)

Производим проверочный расчет по контактным напряжениям, для чего определяем:

окружную силу

![]()

![]() Н

Н

окружную скорость определим по формуле

![]()

По таблице 9.10 назначаем 9-ю степень точности. По таблице 9.9 g 0 =73, по таблице 9.7 δ Н =0,002. Удельная окружная динамическая сила по формуле (3.20).

![]() (3.20)

(3.20)

где δ Н – коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля зубьев. Значения δ Н при расчете на контактные и изгибные напряжения различны; g 0 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса; v – окружная скорость, м/с.

Отсюда удельная окружная динамическая сила равна:

Удельная расчетная окружная сила в зоне ее наибольшей концентрации по формуле (3.21).

![]() .

.

По формуле

![]()

По формуле

![]() (3.23)

(3.23)

Для полюса зацепления расчетное контактное напряжение определяется по формуле (3.22).

Определяем расчетное контактное напряжение по формуле

,(3.24)

,(3.24)

где  - коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; при Х=0 и Х Σ =0 =20 0 , =1,77 cos β;

- коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; при Х=0 и Х Σ =0 =20 0 , =1,77 cos β;  - коэффициент, учитывающий механические свойства материалов колес (Е пр – приведенный модуль упругости материала зубчатых колес, v - коэффициент Пуассона); для стальных колес

- коэффициент, учитывающий механические свойства материалов колес (Е пр – приведенный модуль упругости материала зубчатых колес, v - коэффициент Пуассона); для стальных колес ![]() ; - коэффициент, учитывающий суммарную длину контактных линий; для прямозубых передач ; для косозубых и шевронных при

; - коэффициент, учитывающий суммарную длину контактных линий; для прямозубых передач ; для косозубых и шевронных при  ; - удельная расчетная окружная сила, Н/мм.

; - удельная расчетная окружная сила, Н/мм.

Учитывая, что Z H =1,77·cos11 028 ’=1,71; Z M =275.

![]()

Недогрузка 1,9% < Проверка по напряжениям изгиба:

![]()

![]()

Находим значение коэффициента в зависимости от числа зубьев: Y F 1 =3,9, Y F 2 =3,6 по графику 9.6 .

Определяем эквивалентное число зубьев шестерни и колеса:

![]()

![]() .

.

Расчет производим по шестерне.

![]() ;

;

![]()

По графику .

По таблице 9.8 =0,006; g 0 =73.

Из выражения (3.21)

![]() .

.

По формуле (3.22) определяем

![]()

По формуле (3.23)

Напряжение изгиба определяем по формуле (3.24)

< ![]() .

.

Прочность по напряжениям изгиба обеспечена.

4. РАСЧЕТ ТИХОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА

Делительный диаметр шестерни d1 (мм) определяется из условия обеспечения контактной прочности по формуле из условия соосности межосевое расстояние а w =150 мм.

![]() мм

мм

Определяем коэффициент

![]()

![]()

где =1,03, K d =770

Рабочая ширина быстроходной ступени

![]()

Принимаем =50 мм.

Для определения остальных диаметров зубчатых колес необходимо найти модуль, ориентировочное значение которого можно вычислить по формуле

![]() (4.1)

(4.1)

Определяем число зубьев шестерни и колеса:

![]() .

.

Уточняем диаметры колес тихоходной ступени:

![]()

по формуле 3.16

![]()

Определяем межосевое расстояние

![]()

Выполним проверочный расчет на выносливость по контактным напряжениям, для чего определяем следующие величины:

Окружную силу

![]()

окружную скорость по формуле (3.19)

![]()

По таблице 9.10 назначаем 8-ю степень точности. По таблице 9.9 g 0 =56, по таблице 9.7 δ Н =0,006. Удельная окружная динамическая сила по формуле (3.20).

Удельная расчетная окружная сила в зоне ее наибольшей концентрации по формуле: (3.21)

(рис. 9.5 ).

![]() .

.

По формуле (3.22):

![]()

По формуле (3.23):

![]()

Для полюса зацепления расчетное контактное напряжение определяется по формуле (3.24), учитывая, что Z H =1,77, Z M =275.

(4.9)

(4.9)

![]()

![]()

Недогрузка составляет 7,2%, что допустимо.

![]()

![]()

Недогрузка составляет 1,4%, что допустимо.

Производим проверку по напряжениям изгиба по формуле (3.24).

Находим значение коэффициента в зависимости от числа зубьев: Y F 1 =3,8, Y F 2 =3,6 (рис.9.6 ).

Определяем менее прочное звено.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(Технический университет)

КУРСОВАЯ РАБОТА

на тему: Расчёт одноступенчатого цилиндрического редуктора

по дисциплине: Прикладная механика

Руководитель проекта: Кузнецов Е.С.

Санкт-Петербург - 2004

Аннотация

Введение

1. Выбор двигателя

2. Расчёт зубчатых колес редуктора

3. Предварительный расчет валов редуктора

4. Конструктивные размеры шестерни и колеса

5. Конструктивные размеры корпуса редуктора

6. Первый этап компоновки редуктора

7.Проверка долговечности подшипников

8.Проверка прочности шпоночных соединений

9.Уточнённый расчёт валов

Список литературы

Аннотация

В данном курсовом проекте представлен расчёт одноступенчатого цилиндрического зубчатого редуктора. Проводится выбор электродвигателя, исходя из мощности на выход валу двигателя, частоты вращения выходного вала и рассчитанного коэффициента полезного действия (КПД), выбор материала зубчатых колёс, определяется допускаемые контактные напряжения и изгибные, определяются основные параметры передачи, предварительные диаметры валов, выбор подшипников, рассчитывается на прочность и выносливость выходной вал редуктора и шпоночные соединения, определяется ресурс подшипников.

одноступенчатый цилиндрический редуктор электродвигатель

The summary

In the given course project the account of the single-stage cylindrical toothed reduction gearbox is represented. The choice of the electric motor is carried out , proceeding from a potency on an output to the shaft of a drive, frequency of rotation of the target shaft and designed efficiency , choice of a material of toothed sprockets, is determined supposed contact voltages and flexural, the main parameters of transfer, preliminary diameters of shaft, choice of bearings are determined, the target shaft of the reduction gearbox and шпоночные of junction settles up on strength and endurance, the resource of bearings is determined.

мощность на выходном валу редуктора Рт = 70,5 кВт.

частота вращения выходного вала n т = 1000 об/мин.

Необходимо:

Подобрать необходимый электрический двигатель.

Произвести кинематический расчёт передачи.

Выбрать материал зубчатых колес и определить допускаемые контактные и изгибные напряжения.

Определить основные параметры передачи исходя из критерия контактной выносливости.

Определить окружную скорость в зацеплении.

Найти усилия, действующие в зацепление и проверить передачу на контактную и изгибную выносливость.

Определить ориентировочный диаметр валов.

Ориентировочно наметить установки на валах подшипники качения.

Выполнить эскизную компоновку редуктора.

Определить ресурс выбранных ранее подшипников, причём он должен быть не менее 16000 часов.

Произвести расчёт на прочность шпоночных соединений с валами.

Графическая честь представляет собой сборный чертёж редуктора.

1 . Выбор двигателя

Определение КПД редуктора

ред = n " з n ”;

з - КПД зубчатой пары, зп = 0,98;

п " - КПД подшипника, п " = 0,99;

n ” - КПД масла, n ” = 0,99;

ред - общий КПД редуктора.

ред =0,99 0,98 0,99 = 0,96.

Определение требуемой мощности электродвигателя:

Р 1 =Р 2 / ред = 70,5/0,96 = 73,44 кВт.

Выбираем электродвигатель 4A250S2, скольжение S=1,4%, частота вращения 3000 об/мин.

Номинальная частота вращения:

3000-14= 2986 об/мин.

передаточное число

u=n 1 /n 2 =2986/1000=2,986,

Принимаем u=3,15 ГОСТ 2185-66

Определение угловой скорости валов редуктора 1:

1 = n / 30 = 3,14 2986 / 30 = 312,5 рад/сек.

2 = n / 30 = 3,14 1000 / 30 = 104,7 рад/сек

Определение вращающих моментов на осях:

Т 1 - вращающий момент на валу шестерни.

Т 1 = / 1 = /=73,44 10 3 / 312,5 = 235 10 3 Н мм.

Т 2 - вращающий момент на валу колеса.

Т2= Т1*u=235**3.15=740 10 3 Н мм.

2. Расчёт зубчатых колес редуктора:

Выбираем материалы со средними механическими характеристиками (по табл. 3.3).

Для шестерни - сталь 45, улучшение, твёрдость 230 НВ; для зубчатого колеса - сталь 45, улучшение, твердость 200 НВ.

Допускаемые контактные напряжения

где - предел контактной выносливости поверхностей зубьев, - коэффициент долговечности, - коэффициент безопасности.

Для углеродных сталей (по табл. 3.2) с твердостью поверхностей зубьев менее HB 350 и термообработкой - нормализация:

Принимаем допускаемое контактное напряжение по колесу:

H 1 = 530*1/1,1 = 482 МПа

H2 = 470*1/1,1 = 427 МПа

H = min( H1,)=427 МПа

Требуемое условие H H2

выполнено

Принимаем предварительно, как в случае симметричного расположения колес, значение коэффициента неравномерности распределения нагрузки К* Н в = 1,15.

Принимаем коэффициент ширины венца по межосевому расстоянию:

БА = b / а = 0,25; К=49,5.

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

Ближайшее стандартное значение а = 250 мм.

Нормальный модуль зацепления:

m n = (0,010,02) а = (0,010,02)*250 = 2,55 мм.

Принимаем m n = 5,0 мм.

ГОСТ 9563-60.

Определим число зубьев шестерни и колеса:

Примем косозубое зацепление

принимаем,тогда

принимаем

Основные размеры шестерни и колеса:

диаметры делительные:

проверка

диаметры вершин зубьев:

диаметры впадин зубьев:

ширина колеса b 2 = ш ba a w = 0,25*254 =64 мм

ширина шестерни b 1 = b 2 + 5мм =64 + 5 = 69 мм

Определим коэффициент ширины шестерни по диаметру:

ш bd = b 1 /d 1 = 64/120 = 0,53

Окружная скорость колес и степень точности передачи:

v = w 1 d 1 /2 = 312,5*120/2000 =18,75 м/с

При такой скорости принимаем 7 степень точности.

Коэффициент нагрузки

Проверка контактных напряжений:

Силы действующие в зацеплении:

окружная

радиальная

Проверяем зубья на выносливость по напряжениям изгиба

коэффициент неравномерности распределения нагрузки по ширине венца зубчатого колеса К Fв =1,04 ,и коэффициент динамической нагрузки K Fv =1,55.

K F = k Fв * K Fv =1,04*1,55=1,61

Y F - коэффициент прочности зуба по местными напряжениям, зависящий от эквивалентного числа зубьев z v

у шестерни

При этом Y F1 =3,94, Y F2 =3,61

Допускаемое напряжение - по формуле

Для стали 45 улучшенной при твердости HB350

Для шестерни

Для колеса

Коэффициент запаса прочности,

где = 1,75 - коэффициент учитывающий нестабильность свойств материала зубчатых колес, а - коэффициент учитывающий способ получения заготовки зубчатого колеса.

Следовательно

Допускаемые напряжения:

Для шестерни

Для колеса

Находим отношения - для шестерни

Для колеса

Дальнейший расчет ведем для зубьев колеса

где Y - коэффициент компенсации погрешности.

для 7-й степени точности коэффициент учитывающий неравномерность распределения нагрузки k Fб =0,92.

Проверяем прочность зуба колеса по формуле

Условие изгибной прочности выполнено.

3. Предвар ительный расчет валов редуктора

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

диаметр выходного вала конца при допускаемом напряжении

Для соединения вала с двигателем, через муфту, примем d в1 =60мм.

Диаметр под подшипниками d П1 =65 мм.

Диаметр под шестерню

Ведомый вал:

Учитывая влияние изгиба вала от натяжения цепи, принимаем.

Диаметр выходного конца вала:

Принимаем ближайшее большее значение из стандартного ряда d B2 =60 мм.

Диаметр вала под подшипниками принимаем d П2 =65 мм, под зубчатым колесом d К2 =70 мм (диаметр ступицы).

Диаметры остальных участков валов назначаем исходя из конструктивных соображений при компоновке редуктора.

4. Конструкт ивные размеры шестерни и колеса

Шестерня и колесо

Размеры одни т.к. одинаков

Диаметр ступицы:

d ст = 1,6 * d к = 1,6 * 70 = 110 мм.

Длина ступицы:

l ст = (1,2 1,5) *d к = (1.21.5)*70=84 105 мм.

Принимается l ст = 100 мм.

Толщина обода:

0 = (2,5 4) * m n = (2,5 4)* 5=1020мм.

Принимается 0 = 15 мм.

Толщина диска С:

С = 0,3 * b 2 = 0,3 *64 = 20 мм.

Шестерню выполняем без диска

5. Конструкт ивные размеры корпуса редуктора

Толщина стенок корпуса и крышки и 1 .

0,025 * a w + 1= 0,025 * 250 + 1 = 7,25 мм. Принимаем д = 8мм

1 = 0,02 * 250 + 1 = 6 мм. Принимаем д1 = 8мм

Толщина верхнего пояса (фланца) корпуса.

b = 1,5 * ; b = 1,5 * 8 = 12 мм.

Толщина верхнего пояса (фланца) крышки.

b=1,5 * =b 1 =1,5 * 1 = 1,5 *8 = 12 мм.

Толщина нижнего пояса корпуса.

p = 2,35 * = 2,35 * 8 = 19 мм. Принимаем p = 20 мм.

Диаметры болтов:

Фундаментных:

d 1 = (0,03 0,036) * a w + 12; d 1 = (0,03 0,036) *250 + 12 = (19,5 21)мм.

Принимаются болты с резьбой М20.

Крепящих крышку к корпусу у подшипников:

d 2 = (0,7 0,75) *d 1 = (0,7 0,75)* 20 = 14 15 мм.

Принимаются болты с резьбой М16.

Соединяющих крышку с корпусом.

d 3 = (0,5 0,6) *d 1 = (0,5 0,6) *20 = 10 12 мм.

Принимаются болты с резьбой М10.

6. П ервый этап компоновки редуктора

Зазор между корпусом шестерни и внутренней стенкой корпуса принимается

А 1 = 1,2 * ; А 1 = 1,2 * 8 = 10 мм.

Зазор от окружности вершин зубьев колеса до внутренней стенки корпуса принимается А = = 8 мм.

Принимаем для подшипников пластичную смазку. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичной смазки жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина определяется у = 812 мм. Принимаем у = 10 мм.

Замером находим расстояние на ведущем валу l 1 = 87 мм и на ведомом валу, l 2 =87мм.

l 1 = l 2 = 87 мм.

Подбираем подшипники по более нагруженной опоре.

Намечаются радиальные шариковые радиальные однорядные подшипники 313 средней серии [Табл. П.5;стр.544]:

d = 65 мм; D = 140 мм; B = 33 мм; C = 92.3 кН; C 0 = 56 кН.

7. Проверка долговечности подшипни ков

Ведущий вал:

Из предыдущих расчётов:

l 1 = 87 мм; = 3917 H; F r = 1426 H;

Реакция опор.

В плоскости xz:

R x1 = R x2 = / 2 = 3917/2 = 1958.5 H.

Проверка:

R x1 + R x2 - F t = 1958.5+1958.5-3917 = 0.

M y1 = R x1 *l 1 ;

В плоскости yz:

Проверка:

Суммарные реакции:

P r1 = P r2 == = 1397 H.

P э = V * P r1 * K б * K т,

V = 1 - коэффициент вращения (вращается внутреннее кольцо).

К б = 1 коэффициент безопасности (нагрузка на подшипнике спокойная без толчков).

К т = 1 - температурный коэффициент (рабочая температура редуктора до 100).

P э = 1397 * 1 * 1 * 1 = 1397 Н.

Расчётная долговечность, млн. об.

L = (C / P э) 3 ; L = (92,3 * 10 3 / 1397) 3 = 288000 млн. об.

Расчётная долговечность, ч.

L h = L * 10 6 / (60 * n); L h = 288000 * 10 6 / (60 * 2986) = часов.

Подшипник подходит.

Ведомый вал:

Несёт те же нагрузки, что и ведущий:

l 1 = 87 мм; F r = 1426 H; F t = 3917 Н

Из первого этапа компоновки: l 2 = 87 мм;

Реакции опор.

В плоскости yz:

R y3 =R y4 =/ 2 =713 Н

В плоскости xz:

R x3 = R x4 = /2 = 1958 H.

Расчет такой же, так как подшипники те же и реакции опор те же.

В связи с завышением d на ведущем колесе проверку шпонок и уточненный расчет ведем для ведомого вала, сечение вала в месте напрессовывание колеса, как самого опасного.

8. Проверка прочности шпоночных соединений