Каждый узел и механизм автомобиля по-своему важен. Пожалуй, нет такой системы, без которой автомобиль мог бы нормально функционировать. Одна из таких систем - рулевой механизм. Наверное, это одна из самых важных частей машины. Давайте рассмотрим, как устроен этот узел, назначение его, элементы конструкции. А также научимся регулировать и ремонтировать эту систему.

Типичные технические решения

Управление реечного типа - это одно из самых популярных видов систем управления. Таким механизмом сегодня оснащается большинство современных легковых авто. Рулевой механизм состоит из шестерни и рулевой рейки. Колесо руля закреплено на валу. На этом же валу закреплена и шестерня. Она всегда в постоянном зацеплении с рулевой рейкой. Для этого на рейке изготовлены зубья.

Принцип работы реечной рулевой тяги

Водитель вращает рулевое колесо в необходимую сторону. При этом вращается и шестеренка, а вместе с ней движется и рейка. К рейке прикреплены рулевые тяги, которые двигают колеса.

Среди достоинств такой системы можно выделить простоту конструкции, высокий коэффициент полезного действия. Но реечный рулевой механизм очень любит аккуратное вождение.

Червячный привод

Здесь в конструкции выделяется глобоидальный червяк. Он соединяется с рулевым валом. Также конструкция включает в себя специальный ролик. На этом ролике установлена сошка, находящаяся не в корпусе системы. Сошка двигает рулевые тяги.

Когда водитель вращает рулевое колесо, работает и червяк, а по нему работает ролик. Последним изменяются положения сошки и тяг на колеса.

Этот привод часто встречается в классических моделях советского автопрома. Но, такая конструкция иногда встречается и на внедорожниках, и на грузовиках. В грузовых авто он работает просто идеально. Так устроен рулевой механизм УАЗа, автомобилей типа «Классика» и на многих других моделях и марках отечественного автопрома.

Винтовой редуктор

Этот механизм смонтирован в герметичном корпусе. В конструкцию входит винт на рулевом валу, гайка, а также зубчатая рейка. Гайка может двигаться по валу, и на ней нарезана эта самая рейка. Такие конструкции применялись на некоторых моделях ВАЗа, а также рулевой механизм КамАЗа работает по такому же принципу, но с гидроусилителем.

Как работает винтовой редуктор?

Здесь работа похожа на червяк. При повороте рулевого колеса перемещается гайка и смещает зубчатые сектора и сошку. Сошка тянет или толкает тяги.

Рулевой механизм ВАЗа

На классических моделях этих авто применяется рулевая с редуктором. На более современных моделях используется реечный механизм. На примере ВАЗ-2105 посмотрим конструкцию механизма, а также рассмотрим реализацию реечного управления от инженеров АвтоВАЗа.

Устройство рулевой системы простое и отлично продуманное. Среди самых интересных узлов - трапеция. Она, в свою очередь, сама состоит из большого количества различных рычагов и тяговых механизмов.

Большинство автолюбителей считают рулевую колонку не слишком мощной, однако это не так. Эта рулевая надежно выдерживает все испытания. Ей по плечу даже самые экстремальные дорожные условия.

Устройство рулевого механизма ВАЗ-2105 не такое архаичное, как может показаться на первый взгляд. Колонка оснащена специальной пластиной, которая при аварии буквально складывает рулевой вал, а колесо не нанесет водителю травм. Червячная передача, редуктор и рычаги отлично увеличивают усилие водителя. Не требуется прикладывать серьезных усилий для поворота. Но для вождения «классики» сила все-таки нужна.

В деталях

Внутри корпуса рулевой в ВАЗ-2105 спрятана карданная передача, которая идет к редуктору. Для того чтобы соединить вал кардан, применяется крестовина. Вся конструкция довольна надежная и ее хватает очень надолго. Все узлы и детали производятся из качественных стальных сплавов. Вот почему так мало ДТП с неполадками рулевого.

Одна из самых сложных деталей в рулевой - это редуктор. Он работает по принципу червячной передачи. Червяк известен своими зазорами и быстрым износом. Поэтому инженеры предусмотрительно оснастили корпус редуктора регулировочным болтом. Он регулирует зазоры между сошкой и червяком. Так, нет зазоров - не будет биений в колесах.

Неприхотлив и надежен

Детали редуктора помещаются в масляную ванну. Это значительно снижает износ. В качестве смазки - обыкновенное масло для трансмиссии. Тяги ВАЗ-2105 закрепляются на специальных шарнирах, а защищаются пыльниками.

Нет нужды в постоянной смазке и шприцевании механизмов и узлов. Нужно лишь время от времени проверять состояние пыльников. Для того чтобы разобрать тяги, могут понадобиться специальные инструменты, но их при случае можно легко изготовить в гаражных условиях.

Типичные неисправности

В “классиках” неисправности рулевой характеризуются не только потерей управления, но и люфтами, а также различными стуками и посторонними звуками. Зачастую стучит колонка, а если точнее, то одна из изношенных крестовин. Ранее умельцы выпрессовывали деталь и заменяли ее. Сегодня таким больше не занимаются. Услышали звук - полная замена вместе с карданом.

Если рулевой механизм стучит в нескольких местах, то здесь также необходима замена всего управления, в том числе и редуктора. Если выявлены повреждения пыльников, тогда их просто нужно заменить на новые. Некоторые владельцы этих автомобилей не обслуживают эти механизмы долгие годы, а только контролируют время от времени состояние пальцев.

Среди более серьезных поломок - деформация тяг или рычагов. Это случается при неаккуратном вождении на высоких скоростях. Порой трудно выяснить, менять рулевую или не менять. Поврежденную тягу порой заменить довольно трудно. Ремонт рулевого механизма сводится к замене поврежденных деталей.

Если слышен хруст при повороте, значит, необходимо искать поврежденный подшипник. Он может находиться где угодно. Замена считается сложной процедурой, разобрать рулевую колонку довольно трудно. И если редуктор можно заменить своими руками, то ремонтировать рулевую лучше у специалистов.

Настройка червячной рулевой

Даже тщательная регулировка не победит проблему «рыскания» по дороге. Во-первых, нужно отрегулировать редуктор. Эта операция может быть довольно сложной для начинающих.

Чтобы выполнить настройку, понадобится ровная площадка. Затем при помощи съемника следует снять пальцы и сошку. Дальше все намного проще - требуется качать сошку, держать руль и поймать зазор в передаче редуктора. Если наблюдается люфт, тогда следует выкрутить гайку, завинтить винт регулировки и затянуть гайку.

Важно все делать предельно аккуратно, потому что есть риск сорвать резьбу на винте. Да и так управление будет сильно тугим. Усилие можно контролировать, когда сошка находится в рабочем положении, а пальцы на своих местах. Проверить усилие можно при помощи динамометрического ключа. Оно должно составлять 25 кгс.

В некоторых случаях регулировки ничего не дают. Если наблюдается износ, то в этом случае поможет только замена редуктора.

Реечное управление ВАЗ

Рейка крепится в отсеке двигателя. Система выполнена в литом алюминиевом картере. В картере имеется шестерня привода. Чтобы ограничить осевое движение вала, применен специальный подшипник. Внутреннее кольцо подшипника удерживается при помощи стопорного кольца. Все узлы закрыты пыльниками.

Рейка прижимается к зубьям шестерни при помощи специальной пружины, но не напрямую, а через упор из металлокерамики. На рейке нанесены метки для регулировок. Пружина также прижимается гайкой для регулировок со стопорным кольцом.

Регулировка рулевого механизма реечного типа на ВАЗе

Зазор между рейкой и шестеренкой можно регулировать, лишь полностью разобрав механизм. Также регулируют рейку, если наблюдаются посторонние звуки.

Чтобы отрегулировать зазор, нужно вначале установить упор рейки с уплотнением до момента касания рейки, а дальше требуется вложить стопорное кольцо, затем пружину, а потом все это собрать. Гайку затягивают с моментом не больше 1,37 кгс. Зазор при этом нужно выставлять в районе 0,12 мм, а допустимый размер - 0,2 мм.

После сборки проверьте легкость работы рулевой, отсутствие различных посторонних звуков.

Как устроена рулевая на ГАЗе?

Рулевой механизм ГАЗа собран в корпусе из алюминия. В качестве рабочих элементов выступают винт и шариковая гайка. Также конструкция включает в себя вал-сектор. Винт установлен на двух радиально-упорных подшипниках. Гайка шарикового типа с канавкой внутри смонтирована на винте. Между винтом и гайкой - шарики. Шлицы вала-сектора конической формы, а на них установлена сошка. Также в конструкции есть рулевые тяги, рычаги кулаков, шарнирные тяги.

Регулируют рулевую в том случае, если у рулевого колеса обнаруживается свободный ход. Чтобы отрегулировать зазоры, желательно полностью снять механизм. Дальше требуется снять пластиковую защитную крышку и уплотнитель. Далее ключом на 13 откручиваем болты крышки. Крышка легко снимается. Также снимается и регулировочная прокладка.![]()

Затем снова установим крышку и закрутим ее. После проверки люфта можно перейти к регулировке зазора между гайкой и валом. Для этого на вал устанавливают сошку и, вращая винт регулировки, устанавливают сошку в среднем положении. Дальше остается покачать вал, удерживая его за сошку. Хода быть не должно. Если ход все-таки есть, то снова снимают пластиковую крышку, вынимают пробку, снимают стопорные кольца, тонким инструментом с тупым концом выпрямляют лунки на кромке кольца подшипников вала. Теперь при помощи специального ключа требуется повернуть эксцентриковые кольца подшипников по часовой стрелке.

Обслуживание рулевых механизмов

Каждый день, садясь за руль, желательно проверять свободный ход руля. После 2-3 тысяч км пробега и дальше, для отечественных автомобилей - через 10 тысяч, следует провести полную проверку состояния механизма. В ходе проверки выполняется очистка механизмов и приводов от грязи.

При наличии стуков, скрипов, биений колес или руля желательна замена рулевого механизма. К примеру, ремонт редуктора - достаточно сложный процесс, а установка нового решает все проблемы. Так же происходит и с реечным механизмом.

Итак, мы выяснили, как устроен рулевой механизм автомобиля, как производить его регулировку и замену своими руками.

В процессе движения водитель испытывает постоянную потребность в контроле за автомобилем и дорогой. Очень часто возникает необходимость смены режима движения: заезда на парковку или выезда с нее, изменения направления следования (поворота, разворота, перестроения, опережения, обгона, объезда, движения задним ходом и пр.), осуществления остановки или стоянки. Реализацию указанных действий обеспечивает рулевое управление автомобиля, являющееся одной из важнейших систем любого транспортного средства.

Общее устройство и принцип работы

Общее устройство рулевого управления, несмотря на большое количество узлов и агрегатов, представляется достаточно простым и действенным. Логистичность и оптимальность конструкции и функционирования системы доказывается хотя бы тем, что за многолетнюю теорию и практику автомобилестроения рулевое управление не претерпело глобальных сущностных изменений. Изначально оно включает в себя три основные подсистемы:

- рулевую колонку, предназначенную для передачи вращательного движения руля;

- рулевой механизм — устройство, преобразующее вращательные движения руля в поступательные перемещения деталей привода;

- рулевой привод, имеющий целью доведение управляющих функций до поворотных колес.

Помимо основных подсистем, крупнотоннажные грузовики, маршрутные транспортные средства и многие современные легковые автомобили имеют специальное устройство усилителя руля, позволяющее использовать создаваемое силовое воздействие, облегчающее его движение.

Таким образом, схема рулевого управления достаточно проста и функциональна. Рулевое колесо, как первичный узел, хорошо знакомый каждому водителю, под влиянием его мысли и воздействием силы совершает вращательные движения в необходимом направлении. Эти движения посредством рулевого вала передаются на специальный рулевой механизм, где совершается преобразование крутящего момента в плоскостные перемещения.

Последние через привод сообщают нужные углы поворота управляющим колесам. В свою очередь, пневматический, гидравлический, электрический и прочие усилители (при их наличии) облегчают вращение руля, делая процесс управления транспортным средством более комфортным.

Это основной принцип, по которому работает рулевое управление автомобиля.

Рулевая колонка

Схема рулевого управления обязательно включает в себя колонку, которая состоит из следующих деталей и узлов:

- руля (или рулевого колеса);

- вала (или валов) колонки;

- кожуха (трубы) колонки с подшипниками, предназначенными для вращения вала (валов);

- крепежных элементов для обеспечения неподвижности и устойчивости конструкции.

Схема действия колонки заключается в приложении водительского усилия на рулевое колесо и последующей передаче направленно-вращательных движений руля всей системе, если водитель желает изменить режим движения автомобиля.

Рулевой механизм

Рулевой механизм любого автомобиля — это способ преобразования вращения колонки в поступательные движения рулевого привода. Иными словами, функции механизма сводятся к тому, чтобы повороты руля превратились в нужные перемещения тяг и, в конечно счете, колес.

Устройство рулевого механизма является вариативным. В настоящее время оно представлено двумя основными принципами — червячным и реечным, которые отличаются способами преобразования крутящего момента.

Общее устройство рулевого механизма червячного типа включает в себя:

- пару деталей «червяк-ролик»;

- картер указанной пары;

- рулевую сошку.

Усилитель руля

Рулевое управление современных автомобилей оснащается специальной дополнительной опцией — усилителем. Усилитель рулевого управления — это подсистема, состоящая из механизма, позволяющего значительно снизить усилия водителя при повороте руля и управлении автомобилем.

Основными видами усилителей руля являются:

- пневмоусилитель (использующий силу сжатого воздуха);

- гидроусилитель (основанный на изменении давления специальной жидкости);

- электроусилитель (действующий на основе электрического двигателя);

- электрогидроусилитель (применяющий комбинированный принцип действия) ;

- механический усилитель (специальный механизм, имеющий увеличенное передаточное отношение).

Изначально система усиления применялась на крупнотоннажной и крупногабаритной технике. Здесь мышечной силы водителя было явно недостаточно для того, чтобы осуществить задуманный маневр. В современных легковых автомобилях она используются в качестве средства обеспечения комфортности при рулении.

Основы эксплуатации системы управления

В процессе эксплуатации автомобиля отдельные узлы и агрегаты, входящие в систему рулевого управления, постепенно приходят в негодность. Особенно, это усугубляется в условиях движения по некачественным дорогам. Свою лепту в износ системы вносит и недостаточное внимание водителя, уделяемое профилактике неисправностей, а также низкое качество запасных частей и комплектующих. Далеко не последнюю роль играет и низкая квалификация сервисменов, которым водитель доверяет обслуживание своего автомобиля.

Важность системы управления автомобилем обусловлена требованиями общей безопасности дорожного движения. Так, нормы «Основных положений по допуску ТС к эксплуатации…» и пункта 2.3.1 ПДД категорически запрещают движение (даже до автосервиса или места парковки) на транспортном средстве при наличии неисправностей в системе рулевого управления . К таким неисправностям относятся:

- превышение допустимого свободного хода (люфта) руля (10 градусов для легковых машин, 25 — для грузовых, 20 — для автобусов);

- перемещение деталей и узлов системы управления, не предусмотренных заводом-изготовителем;

- наличие незафиксированности в резьбовых соединениях;

- неадекватное функционирование усилителя рулевого управления .

Однако этот перечень неисправностей не является исчерпывающим. Помимо них, есть и иные «популярные» изъяны системы:

- тугое вращение или заедание руля;

- стук или биение, отдающие в руль;

- негерметичность системы и пр.

Подобные неисправности считаются допустимыми при эксплуатации автомобиля, если не обусловливают отмеченных ранее недостатков системы.

Подведем итог. Рулевое управление является одной из важнейших составных частей конструкции современного транспортного средства. Оно требует постоянного контроля за своим состоянием и осуществления своевременного и качественного сервисного и технического обслуживания.

Рулевое управление состоит из рулевого механизма и рулевого привода.

Рулевой механизм включает в себя рулевое колесо, рулевые валы, редуктор и детали крепления.

Рулевое колесо насажено на шлицевой конец верхнего рулевого вала и закреплено гайкой. На колесе установлен выключатель звуковых сигналов, закрытый пластмассовой крышкой.

Нижняя шлицевая часть верхнего рулевого вала соединяется со шлицевым концом вала редуктора через промежуточный вал с двумя карданными шарнирами. Шлицевые соединения карданных шарниров стянуты клеммами с болтами. Верхний рулевой вал установлен в трубе кронштейна крепления на двух игольчатых подшипниках. На трубе кронштейна установлены подрулевые переключатели.

Верхняя часть кронштейна рулевого вала закреплена на кузове двумя гайками, а нижняя - двумя винтами со срезными головками. В гнезде кронштейна установлен выключатель зажигания с блокирующим механизмом. Кронштейн и верхняя часть рулевого вала закрыты пластмассовыми кожухами.

Картер редуктора рулевого механизма закреплен тремя болтами на левом лонжероне кузова внутри моторного отсека.

Глобоидальный червяк , который находится в зацеплении с роликом вала сошки, установлен в картере редуктора на двух радиально-упорных (регулируемых) шариковых подшипниках. Осевой зазор в подшипниках червяка регулируется подбором прокладок между картером и крышкой.

Вал сошки вращается в двух бронзовых втулках, запрессованных в картер. На верхнем конце вала сошки установлен на шариковых подшипниках двухгребневой ролик, а на нижнем на конических шлицах закреплена сошка рулевого механизма. Зацепление ролика с червяком регулируется винтом, установленным в верхней крышке картера.

Рулевой привод состоит из трех тяг, маятникового рычага, поворотных кулаков и их рычагов.

Средняя рулевая тяга шарнирами соединена с маятниковым рычагом и сошкой рулевого механизма. Боковые тяги состоят из двух резьбовых наконечников, соединенных между собой резьбовой муфтой. Муфты фиксируются на тягах стяжными хомутами. При вращении резьбовых муфт изменяется длина тяг и соответственно - угол схождения колес.

В наконечниках тяг также установлены шаровые шарниры для соединения с рычагами поворотных кулаков, сошкой рулевого механизма и маятниковым рычагом.

Кронштейн маятникового рычага закреплен двумя болтами на правом лонжероне кузова в моторном отсеке. В кронштейне установлены две пластмассовые втулки, в которых поворачивается ось рычага.

Угол поворота колес ограничен двумя упорами на сошке, которые при максимальных углах поворота рулевого колеса упираются в корпус редуктора.

Рис. 1. Рулевое управление:

1 - боковая тяга:

2 - сошка;

3 - средняя тяга;

4 - маятниковый рычаг;

5 - регулировочная муфта;

6 - нижний шаровой шарнир перс ней подвески;

7 - правый поворотный кулак;

8 - верхний шаровой шарнир передней подвески;

9 - правый рычаг поворотного кулак,

10 - кронштейн маятникового рычага;

11 - правый лонжерон кузова;

12 - пробка маслозаливного отверстия;

13 - картер рулевого механизма;

14 - вал рулевого управления;

15 - облицовочный кожух вала рулевого управления;

16 - рулевое колесо;

17 - труба верхней опоры вала рулевого управления;

18 - кронштейн вала рулевого управления;

19 - левый лонжерон кузова;

20 - стяжные хомуты регулировочной муфты;

21 -левый поворотный кулак.

Возможные неисправности рулевого управления ВA3-2106, их причины и методы устранения:

...

ОСМОТР, ПРОВЕРКА И РЕГУЛИРОВКА РУЛЕВОГО УПРАВЛЕНИЯ

При появлении неисправностей в рулевом управлении (стуки, повышенный свободный ход рулевого колеса или, наоборот, его тугое вращение и т.д.) осмотрите детали рулевого управления. Осмотр проводите в следующем порядке. Очистите от загрязнения детали рулевого привода и картер рулевого механизма. Установите колеса в положение, соответствующее движению по прямой.

Поворачивая рулевое колесо в обе стороны, убедитесь в том, что:

Свободный ход рулевого колеса не превышает 5° (при замере по ободу колеса не более 18-20 мм);

- в шарнирах, соединениях и рулевом механизме не возникает стуков;

Крепление картера рулевого механизма и кронштейна маятникового рычага прочно (при необходимости подтяните резьбовые соединения);

В шаровых шарнирах тяг и в кронштейне маятникового рычага отсутствует свободный ход, а вал червяка не перемещается в осевом направлении;

Усилие поворота рулевого колеса (при установке передних колес на гладкой плите) не превышает 245 Н (25 кгс).

Поворачивая регулировочные муфты боковых тяг, убедитесь в надежности затягивания их хомутов.

Проверьте состояние шаровых шарниров и резиновых защитных колпачков, как указано ниже.

ПРОВЕРКА ШАРОВЫХ ШАРНИРОВ. РУЛЕВЫХ ТЯГ

Прежде всего проверьте перемещение наконечников тяг вдоль оси пальцев. Для этого, используя рычаг и опору, переместите наконечник параллельно оси пальца.

Осевое перемещение наконечника относительно пальца должно быть 1 -1,5 мм. Такое перемещение свидетельствует о том. что вкладыш пальца не заклинен в гнезде наконечника тяги и перемешается вместе с пальцем, сжимая пружину. Шарнир с заклиненным вкладышем замените.

Покачивая рулевое колесо в обе стороны, на ощупь проверьте отсутствие свободного хода в шарнирах рулевых тяг. Если ощущается свободный ход в шаровом шарнире, замените наконечник тяги или рулевую тягу в сборе.

Проверьте состояние защитных резиновых колпачков шаровых шарниров рулевых тяг. Колпачок необходимо заменить, если он имеет трещины, разрывы или отслоения резины от окантовки, а также, если смазка проникает наружу при сдавливании его руками.

Если защитные колпачки в хорошем состоянии и обеспечивают чистоту внутри шарниров, то срок службы последних практически не ограничен. При попадании в шарнир влаги, пыли и т.д. происходит преждевременный износ его деталей.

ПРОВЕРКА И РЕГУЛИРОВКА ЗАЗОРА В ПОДШИПНИКАХ ЧЕРВЯКА РУЛЕВОГО МЕХАНИЗМА

Установите передние колеса в положение прямолинейного движения и, поворачивая рулевое колесо в ту и другую сторону, проверьте, не изменяется ли расстояние между торцом картера 7 (рис. 2) рулевого механизма и наконечником вала рулевого управления. Изменение расстояния: является признаком зазора в подшипниках червяка.

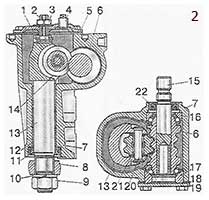

Рис. 2. Разрез картера рулевого механизма:

Рис. 2. Разрез картера рулевого механизма:

1 - пластина регулировочного винта вала сошки;

2 - регулировочный винт вала сошки;

3 - гайка регулировочного винта;

4 - пробка маслоналивного отверстия;

5 - крышка картера рулевого механизма;

6 - червяк;

7 - картер рулевого механизма;

8 - сошка;

9 - гайка крепления сошки к валу;

10 - шайба пружинная гайки крепления сошки;

11- сальник вала сошки,

12 - бронзовая втулка вала сошки;

13 - вал сошки;

14 - ролик вала сошки;

15 - вал червяка;

16 - верхний шарикоподшипник;

17 - нижний шарикоподшипник;

18 - регулировочные прокладки;

19 - нижняя крышка подшипника червяка;

20 - ось ролика;

21 - игольчатый подшипник;

22 - сальник вала червяка.

Для регулировки зазора в подшипниках червяка, повернув рулевое колесо в левую сторону на 1-1,5 оборота, отверните болты крепления нижней крышки 19 и слейте масло из картера рулевого механизма. Снимите нижнюю крышку удалите одну из регулировочных прокладок 18 или замените ее более тонкой.

ПРИМЕЧАНИЕ. Регулировочные прокладки поставляются в запасные части толщиной 0,10 и 0,15 мм. Закрепив нижнюю крышку, снова проверьте, нет ли осевого перемещения червяка в подшипниках. При отсутствии перемещения залейте в картер рулевого механизма 0,215 л трансмиссионного масла. Проверьте усилие поворота рулевого колеса, установив передние колеса на гладкой плите. Оно не должно превышать 245 Н (25 кгс).

ПРОВЕРКА И РЕГУЛИРОВКА ЗАЗОРА В ЗАЦЕПЛЕНИИ РОЛИКА С ЧЕРВЯКОМ

Убедившись, что нет осевого Перемещения червяка в подшипниках, съемником А.47035 выпрессуйте пальцы шаровых шарниров из отверстий в сошке и отсоедините тяги от сошки, сохраняя при этом прямолинейное положение передних колес.

Покачивая сошку за головку, проверьте. нет ли зазора в зацеплении ролика и червяка. В пределах поворота рулевого колеса на 30° в каждую сторону от нейтрального положения зазора ощутимого свободного хода сошки не должно быть. Если ощущается свободный ход сошки, ослабьте гайку 3 (рис. 5-2) регулировочного винта и, приподняв стопорную шайбу, заверните регулировочный винт 2 до устранения зазора. Регулировочный винт не затягивайте слишком сильно. Затем, придерживая регулировочный винт отверткой, затяните гайку 3.

Убедившись в том, что сошка не перемещается, соедините с ней пальцы шаровых шарниров. Проверьте усилие поворота рулевого колеса. Если оно превышает 245 Н (25 кгс), то ослабьте регулировочный винт 2.

РУЛЕВОЙ МЕХАНИЗМ ВA3-2106

СНЯТИЕ И УСТАНОВКА

Снятие. Отсоедините провода от аккумуляторной батареи и снимите крышку выключателя сигнала. Снимите рулевое колесо. Снимите обе половины облицовочного кожуха вала рулевого управления. Снимите щиток приборов и отсоедините штепсельные колодки переключателя указателей поворота и света фар от штепсельных колодок пучка проводов.

Отсоедините провода от клемм выключателя зажигания и, отвернув винты крепления и утопив фиксатор замка, снимите выключатель зажигания.

ПРИМЕЧАНИЕ

Если необходимо снять только картер рублевого механизма, то отверните болты крепления кронштейна и болт, крепящий вал рулевого управления на валу червяка, а затем слегка сдвиньте вал рулевого управления с кронштейном внутрь салона и поставьте под вал подставку, чтобы он не висел на проводах.

Ослабьте хомут крепления трубы верхней опоры вала рулевого управления и снимите ее вместе с переключателем указателей поворота и света фар, предварительно разблокировав вал рулевого управления от противоугонного устройства.

Снимите кронштейн 13 (рис. 3) крепления вала рулевого механизма. Снимите уплотнитель 8 вала рулевого механизма. Отвернув болт 7 крепления вала рулевого управления к валу червяка, выньте вал рулевого управления в салон кузова.

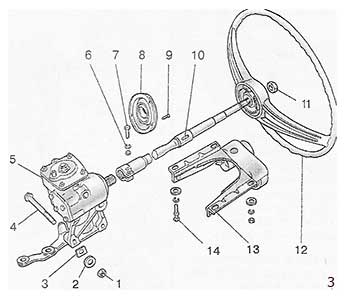

Рис. 3. Детали рулевого управления:

Рис. 3. Детали рулевого управления:

1 - гайка;

2 - плоская шайба;

3 - регулировочная шайба;

4 - болт крашения картера рулевого механизма к кузову;

5 - картер рулевого механизма;

6 - пружинная шайба;

7 - болт крепления наконечника вала рулевого управления на валу червяка;

8 - уплотнитель вала:

9 - болт крепления резинового уплотнителя к кузову;

10 - вал рулевого управления;

11 - гайка крепления рулевого колеса;

12 -рулевое колесо;

13 - кронштейн вала рулевого управления;

14 - болт крепления кронштейна вала рулевого управления.

Съемником А.47035 выпрессуйте шаровые пальцы рулевых тяг из отверстия в сошке.

Снимите картер рулевого механизма.

ПРИМЕЧАНИЕ. Снимая картер рулевого механизма, отметьте количество и размещение регулировочных шайб 3 между лонжероном и картером, чтобы установить их на прежнее место при установке картера. Это необходимо для сохранения соосности вала рулевого управления и вала червяка.

Установку рулевого механизма проводите в последовательности, обратной снятию. При этом, прежде чем окончательно затягивать болты 1 и 3 (рис. 4) крепления картера рулевого механизма и кронштейна вала рулевого управления, временно наденьте рулевое колесо на вал, поверните вал два или три раза влево и вправо.

Установку рулевого механизма проводите в последовательности, обратной снятию. При этом, прежде чем окончательно затягивать болты 1 и 3 (рис. 4) крепления картера рулевого механизма и кронштейна вала рулевого управления, временно наденьте рулевое колесо на вал, поверните вал два или три раза влево и вправо.

В этом случае вал и другие детали принимают правильное положение (само-устанавливаються) благодаря овальным отверстиям на картере и на кронштейне.

ПРИМЕЧАНИЕ. Можно отдельно собрать вал рулевого механизма с уплотнителем, кронштейном, выключателем зажигания, переключателем указателей поворота и света фар, рулевым колесом и установить этот узел на автомобиль.

Рис. 4. Установка рулевого механизма на автомобиль:

1 - болты крепления картера рулевого механизма к кузову;

2 - болт крепления вала рулевого управления к валу червяка;

3 - болты крепления кронштейна вала рулевого управления к кузову;

4 - пластмассовая втулка;

5 - кронштейн крепления вала рулевого управления

6 - регулировочные шайбы для обеспечения соосности вала червяка и вала рулевого управления.

РАЗБОРКА И СБОРКА РУЛЕВОГО МЕХАНИЗМА

Разборка. Слейте масло из картера рулевого механизма. Закрепите картер на кронштейне A.74076/R с опорой А.74076/1.

Разборка. Слейте масло из картера рулевого механизма. Закрепите картер на кронштейне A.74076/R с опорой А.74076/1.

Отвернув гайку крепления рулевой сошки 3 (рис. 5) и сняв пружинную шайбу, съемником А.47043 снимите сошку. Отвернув болты крепления, снимите крышку 12 (рис. 6) картера рулевого механизма вместе с регулировочным винтом 8, регулировочной пластиной 9. стопорной шайбой 10 и контргайкой. Выньте из картера 1 вал 7 сошки в сборе с роликом.

Отвернув болты крепления, снимите крышку 3 упорного подшипника вала червяка вместе с регулировочными прокладками 4.

Рис. 5. Снятие сошки:

1 - съемник А.47043;

2 - вал сошки рулевого травления;

3 - сошка;

4 - кронштейн A. 74076/R

Рис. 6. Детали редуктора рулевого механизма:

Рис. 6. Детали редуктора рулевого механизма:

1 - картер;

2 - сошка;

3 - нижняя крышка картера;

4 - регулировочные прокладки;

5 -наружное кольцо подшипника вала червяка;

6 - сепаратор с шариками;

7 - вал сошки;

8 - регулировочный винт;

9 - регулировочная пластина;

10 - стопорная шайба.

11 - вал червяка,

12 - верхняя крышка картера;

13 - уплотнительная прокладка;

14 - втулка вала сошки:

15 - сальник вала червяка;

16 - сальник вала сошки.

Валом 11 червяка вытолкните из картера наружное кольцо 5 подшипника и выньте вал вместе с сепараторами 6 подшипников. Снимите сальник 15 вала червяка и сальник 16 вала сошки.

Оправкой 67.7853.9541 выпрессуйте наружное кольцо верхнего подшипника (рис. 7).

Рис. 7. Снятие наружного кольца верхнего подшипника червяка:

Рис. 7. Снятие наружного кольца верхнего подшипника червяка:

1 - картер рулевого механизма;

2 - наружное кольцо верхнего подшипника червяка;

3 -оправка 6 7.7853.9541

Сборку рулевого механизма проводите на кронштейне A.74076/R в последовательности, обратной разборке. Наружное кольцо верхнего подшипника червяка запрессовывайте оправкой 67.7853.9541, переставив насадку на ручке оправки обратной стороной.

После регулировки зазора в зацеплении ролика и червяка проверьте динамометром момент трения вала червяка, который должен быть равен 88,2-117,6 Н.см (9-12 кгс.см) при повороте вала червяка на 30° как влево, так и вправо от среднего положения и должен снижаться плавно до 68,6 Н.см (7 кгс.см) при повороте от угла 30° до упора.

После установки червяка в картер рулевого механизма и закрепления нижней крышки, проверьте с помощью динамометра 02.7812.9501 (рис. 8) и головки А.95697/5 момент трения вала червяка; он должен находиться в пределах 19.6-49 Н.см (2-5 кгс.см).

После установки червяка в картер рулевого механизма и закрепления нижней крышки, проверьте с помощью динамометра 02.7812.9501 (рис. 8) и головки А.95697/5 момент трения вала червяка; он должен находиться в пределах 19.6-49 Н.см (2-5 кгс.см).

Если момент окажется меньше указанного, уменьшите толщину регулировочных прокладок 2 (рис. 9) и если больше-увеличьте.

После установки вала сошки проверьте отсутствие зазора в зацеплении ролика с червяком в положениях вала червяка, повернутого вправо и влево на 30° от нейтрального положения сошки.

Возможный зазор в зацеплении устраните регулировочным винтом 2 (см. рис. 2) и затяните контргайку 3.

По окончании сборки проверьте углы поворота сошки от нейтрального положения, которые должны составлять 32°10"±1 как влево, так и вправо до упора сошки в головки болтов, залейте в картер рулевого механизма 0,215 л трансмиссионного масла.

ПРОВЕРКА И РЕМОНТ РУЛЕВОГО МЕХАНИЗМА

Тщательно осмотрите, нет ли на рабочих поверхностях ролика и червяка следов износа, заедания, вмятин или рисок. Изношенные и поврежденные детали замените. Проверьте величину зазора между втулками и валом сошки, который не должен превышать 0,1 мм. Если зазор больше указанного, замените втулки, пользуясь оправкой А.74105.

На внутренней поверхности втулок вала сошки имеются спиральные канавки, которые выходят только на одну сторону втулки. При запрессовке втулки располагайте так, чтобы их торцы, имеющие выход канавок, находились внутри отверстия картера, а выходы канавок были расположены друг против друга. Торцы втулок должны утопать в отверстии картера на 1,5 мм.

Новые втулки перед запрессовкой смажьте трансмиссионным маслом. После запрессовки в картер окончательно обработайте втулки разверткой А.90336 до размера 28,698-28,72 мм. Монтажный зазор между валом сошки и втулками должен быть в пределах 0,008-0,051 мм. Проверьте легкость вращения ролика вала сошки.

Подшипники червяка и ролика должны вращаться свободно, без заедания; на поверхности колец и шариков не должно быть износа и повреждений.

Проверьте биение опорной шейки вала рулевого механизма относительно среднего диаметра шлицевого отверстия наконечника вала. Для проверки нижний конец вала надевают на специальную оправку, которая устанавливается на призму. При проворачивании оправки на призме биение опорной шейки вала не должно превышать 3 мм. Если вал деформирован, то выправьте его на ручном прессе. Проверьте осевой зазор между головкой регулировочного винта 8 (см. рис. 6) и пазом вала сошки 7. Зазор не должен превышать 0,05 мм. Если он больше, то замените регулировочную пластину 9 на пластину большей толщины.

ПРИМЕЧАНИЕ. В запасные части поставляются регулировочные пластины одиннадцати размеров, толщиной от 1,95 мм до 2,20 мм; увеличение каждого размера составляет 0,025мм.

ТЯГИ И ШАРОВЫЕ ШАРНИРЫ РУЛЕВОГО ПРИВОДА ВA3-2106

СНЯТИЕ И УСТАНОВКА

Расшплинтуйте и отверните гайки, которыми шаровые пальцы боковых тяг крепятся к поворотным рычагам. Съемником А.47052 (рис. 10) выньте шаровые пальцы из конических гнезд на рычагах.

Расшплинтуйте и отверните гайки, которыми шаровые пальцы боковых тяг крепятся к поворотным рычагам. Съемником А.47052 (рис. 10) выньте шаровые пальцы из конических гнезд на рычагах.

Расшплинтуйте и отверните гайки крепления шаровых пальцев средней и боковых тяг к сошке и к маятниковому рычагу. Пользуясь съемником А.47035, выньте пальцы из соответствующих гнезд на рычагах и снимите тяги.

Установку тяг рулевого привода производите в порядке, обратном снятию. Все гайки шаровых пальцев затягивайте динамометрическим ключом с последующей шплинтовкой. Если вырез гайки не совпадает с отверстием для шплинта, то гайку доверните на угол, меньший 60°, для обеспечения шплинтовки. После установки тяг отрегулируйте схождение передних колес.

ПРОВЕРКА И РЕМОНТ

Проверьте состояние защитных колпачков 2 (рис. 11), как описано выше (см. “Осмотр, проверка и регулировка рулевого управления”), поврежденные - замените.

Проверьте состояние защитных колпачков 2 (рис. 11), как описано выше (см. “Осмотр, проверка и регулировка рулевого управления”), поврежденные - замените.

Рис. 11. Разрез шарового шарнира рулевой тяги:

1 - шаровой палец;

2 - грязезащитный колпачок,

3 - корпус шарнира;

4 - вкладыш;

5 -пружина;

6 - заглушка.

Проверьте по радиальному и осевому зазору состояние шаровых шарниров тяг. Если ощущается свободный ход в шаровом шарнире, а также при попадании в шарнир грязи, песка, появлении коррозии на шаровом пальце и при полном использовании хода опорного вкладыша - замените шарнир с наконечником тяги.

КРОНШТЕЙН МАЯТНИКОВОГО РЫЧАГА

СНЯТИЕ И РАЗБОРКА

Для снятия кронштейна маятникового рычага отделите маятниковый рычаг от шаровых пальцев средней и боковой правой тяг, расшплинтовав и отвернув предварительно гайки и вынув съемником А.47035 шаровые пальцы из гнезд рычага. Затем отверните болты крепления кронштейна к лонжерону и снимите кронштейн.

Закрепите кронштейн в тисках, расш плинтуйте и отверните гайку 4 (рис. 12), затем снимите шайбы 3 и 6 и маятниковый рычаг 1 в сборе с осью 9, шайбой 10 и само-контрящейся гайкой 11, снимите уплотнители 7 и вы прессуйте втулки 8.

Рис. 12. Разрез кронштейна маятникового рычага:

Рис. 12. Разрез кронштейна маятникового рычага:

1 - маятниковый рычаг;

2 - корпус кронштейна;

3 - шайба;

4 - регулировочная гайка;

5 - шплинт;

6 - верхняя шайба;

7 - уплотнитель;

8 - втулка:

9 - ось рычага;

10 - нижняя шайба;

11 - само-контрящаяся гайка.

ПРОВЕРКА

Проверьте состояние втулок оси маятникового рычага: если обнаружите овальность или недопустимый зазор между ними и осью, то втулки замените новыми. Проверьте ось на овальность и отсутствие повреждений, при необходимости замените ее новой. Убедитесь, что маятниковый рычаг не имеет деформаций: в противном случае замените его новым.

СБОРКА И УСТАНОВКА

Перед сборкой смажьте втулки оси маятникового рычага и заполните пространство между ними смазкой ЛИТОЛ-24. Кронштейн маятникового рычага соберите в порядке, обратном разборке.

Если была заменена ось 9 (см. рис. 12), то затяните динамометрическим ключом самоконтрящуюся гайку 11 крепления рычага. Шайба 6 устанавливается выдавками вверх. После затягивания гайки 4 рычаг в горизонтальном положении не должен вращаться под действием собственного веса. Он должен поворачиваться под действием силы 9,8-19,6 Н (1-2 кгс), приложенной на его конце.

Если регулировочная гайка 4 оказалась перетянутой, отверните ее. приподнимите шайбу 6 и снова затяните. Закрепив кронштейн на лонжероне двумя болтами с само-контрящимися гайками и плоскими шайбами, затяните гайки динамометрическим ключом. Соедините шаровые пальцы тяг с маятниковым рычагом.

Рулевой механизм - это основа рулевого управления и выполняет следующие функции:

Увеличение усилия, приложенного к рулевому колесу;

передача усилия рулевому приводу;

самостоятельный возврат рулевого колеса в нейтральное положение после снятии нагрузки.

По своему устройству рулевой механизм является механической передачей (редуктором), поэтому основным его параметром является передаточное число. В зависимости от вида механической передачи различают три типа рулевых механизмов: реечный, червячный, винтовой.

Реечный рулевой механизм

Реечный рулевой механизм - является самым распространенным типом механизма, устанавливаемым на легковые автомобили. Основными элементами рулевого механизма являются шестерня и рулевая рейка. Шестерня устанавливается на валу рулевого колеса и находится в постоянном зацеплении с рулевой (зубчатой) рейкой.

Схема реечного рулевого механизма

1 – подшипник скольжения; 2 – манжеты высокого давления; 3 – корпус золотников; 4 – насос; 5 – компенсационный бачок; 6 – рулевая тяга; 7 – рулевой вал; 8 – рейка; 9 – компрессионный уплотнитель; 10 – защитный чехол.

Работа реечного рулевого механизма происходит следующим образом. При вращении рулевого колеса рейка перемещается влево или вправо. Во время движения рейки перемещаются присоединенные к ней тяги рулевого привода и совершают поворот управляемых колес.

Реечный рулевой механизм отличается простотой конструкции и как следствие, высоким КПД, а также имеет высокую жесткость. Но такой тип рулевого механизма чувствителен к ударным нагрузкам от неровностей дороги, склонен к вибрациям. По причине своих конструктивных особенностей реечный рулевой механизм применяется на переднеприводных автомобилях с независимой подвеской управляемых колес.

Червячный рулевой механизм

Конструкция червячного рулевого механизма состоит из глобоидного червяка (червяка с переменным диаметром), соединенного с рулевым валом, и ролика. На валу ролика на внешней части корпуса рулевого механизма установлен рычаг (сошка), соединенный с тягами рулевого привода.

Схема червячного рулевого механизма

1 – пластина регулировочного винта вала сошки; 2 – регулировочный винт вала сошки; 3 – гайка регулировочного винта; 4 – пробка маслозаливного отверстия; 5 – крышка картера рулевого механизма; 6 – червяк; 7 – картер рулевого механизма; 8 – сошка; 9 – гайка крепления сошки к валу; 10 – шайба пружинная; 11 – сальник вала сошки; 12 – втулка вала сошки; 13 – вал сошки; 14 – ролик вала сошки; 15 – вал червяка; 16 – верхний шарикоподшипник; 17 – нижний шарикоподшипник; 18 – регулировочные прокладки; 19 – нижняя крышка подшипника червяка; 20 – ось ролика; 21 – шариковый подшипник ролика; 22 – сальник вала червяка.

Вращение рулевого колеса обеспечивает обкатывание ролика по червяку, вызывая качание сошки и перемещение тяг рулевого привода, что приводит к повороту управляемых колес.

Червячный рулевой механизм имеет меньшую чувствительность к ударным нагрузкам, обеспечивает большие углы поворота управляемых колес и как следствие лучшую маневренность автомобиля. При этом червячный механизм сложен в изготовлении и имеет высокую стоимость изготовления. Рулевое управление с таким типом механизма имеет большое количество соединений, поэтому требует затратного ремонта.

Червячный рулевой механизм используется на легковых автомобилях повышенной проходимости с зависимой подвеской управляемых колес, грузовых автомобилях малой тоннажности и автобусах. Ранее такой тип рулевого механизма устанавливался на отечественных заднеприводных автомобилях.

Винтовой рулевой механизм

Винтовой рулевой механизм включает в себя следующие конструктивные элементы: винт на валу рулевого колеса; гайку, перемещаемую по винту; нарезанную на гайке зубчатую рейку; зубчатый сектор, соединенный с рейкой; рулевую сошку, расположенную на валу сектора.

Схема винтового рулевого механизма

1 – картер рулевого управления; 2 – вал-сектор; 3 – гайка-рейка; 4 – шарики; 5 – стопорное кольцо; 6,9 – защитные крышки; 7 – карданный шарнир; 8 – втулка;

10 – манжета; 11 – подшипники винта; 12 – регулировочные прокладки; 13 – винт; 14 – сошка; 15 – крышка нижняя картера; 16 – уплотнительное кольцо.

Отличительной чертой устройства винтового рулевого механизма является соединение винта и гайки с помощью шариков, чем достигается меньшее трение и износ рабочей пары.

Принцип работы винтового рулевого механизма похож на работу червячного механизма. Поворот рулевого колеса приводит к вращению винта, который в свою очередь перемещает надетую на него гайку. При этом происходит вращение шариков. Гайка посредством зубчатой рейки перемещает зубчатый сектор, а вместе с ним и рулевую сошку.

Винтовой рулевой механизм по сравнению с червячным механизмом имеет более высокий КПД и реализует большие усилия. Такой тип рулевого механизма нашел применение на некоторых легковых автомобилях представительского класса, тяжелых грузовых автомобилях и автобусах.