Область деятельности(техники), к которой относится описываемое изобретение

Ноу-хау разработки, а именно данное изобретение автора относится к области машиностроения и может быть использовано при создании опорно-упорных подшипников скольжения, предназначенных для работы в тяжелых условиях, например в качестве подшипников ротора паровой турбины, работающего при высоких нагрузках и частоте вращения, а кроме того, подверженного значительному нагреву.

Роторы роторной турбины изгибаются во время работы, но подшипники и опоры предназначены для управления статическими и динамическими силами. Однако изгиб может вызвать удар между неподвижными и вращающимися частями - часто каскадные удары. Оператор многих паровых турбин, работающих по всей мощности, обладает обширным полевым опытом, определяющим основную причину сбоев, а также успешные решения.

Изгиб ротора, который приводит к преждевременному разрушению лопаток паровых турбин и других внутренних компонентов, является одной из самых серьезных проблем, возникающих при работе электростанций. Проблемы часто снижают доступность установок, ограничивая производство и увеличивая затраты на эксплуатацию и обслуживание станции. Экстремальные проблемы с изгибом ротора часто связаны с взаимодействием ротора турбины и неподвижных деталей. Изгиб ротора может быть вызван множеством статических и динамических факторов, многие из которых будут рассмотрены в этой статье.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Известны опорно- скольжения, содержащие обойму, сопряженный с ней по сферической поверхности вкладыш с опорной поверхностью и закрепленные на нем упорные колодки (1). Благодаря сферической поверхности вкладыша, при прогибе вала вкладыш имеет возможность поворота, что способствует сохранению нормального положения упорных колодок относительно упорного диска вала и сохранению равномерного распределения нагрузок на упорные колодки. Однако вследствие малых зазоров между обоймой и вкладышем и более высокой температуре последнего, что сводит зазор на нет, при больших осевых нагрузках происходит заклинивание вкладыша в обойме, а следовательно, и нарушение нормального положения упорных колодок относительно упорного диска вала при прогибах вала. Это может привести к такому перераспределению нагрузок на упорные колодки, что производит выплавление наиболее нагруженных из них.

Начнем с механических факторов, связанных с ротором, самым большим вращающимся узлом в турбине. Работая с наизнанку, мы в дальнейшем рассмотрим проблемы с балансировкой ротора, а также проблемы несоосности ротора и корпуса, а также проблемы, вызванные корпусом.

Само собой разумеется, что трение в лабиринтах или диафрагмах, вызванное недостаточными зазорами, нарушает торцевую герметизацию ротора. Эта ситуация обычно возникает, когда ротор большой массы с рабочей скоростью контактирует со стационарной поверхностью, что обычно вызвано слишком небольшим зазором между уплотнениями лабиринта или диафрагмы и ротором. Во-вторых, может быть локализованное повышение температуры в точке контакта, что приводит к повышению температуры металла в точке контакта из-за трения.

Известен также опорно- , в котором в дополнение к сопряжению вкладыша с обоймой по сферической поверхности упорные колодки установлены с помощью сопряженных по сферической поверхности шайб и колец (2). Такое выполнение дает возможность лучшего отслеживания положения пакета упорных колодок за изменением положения упорного диска вала при его прогибе. Однако практическая реализация указанного изобретения с обеспечением требуемых свойств подшипника является проблематичной.

Силы, создаваемые ударом большой вращающейся массы ротора с плохо функционирующими неподвижными уплотнениями, часто поражают слой металла на поверхности ротора. Втир может вызвать упругую деформацию ротора в точке удара и временного изгиба вала ротора. Изгиб вала обычно вызывает повышенный уровень вибрации.

Неравномерное охлаждение ротора, особенно после выключения, также приводит к контакту ротора с неподвижными частями. После отключения агрегата относительно высокотемпературный ротор может изгибаться исключительно из-за массы ротора и расстояния между опорами подшипника, если оставить его в неподвижном положении для охлаждения. Эта ситуация может привести к постоянному изгибу вала.

В основу настоящего изобретения поставлена задача создания опорно-упорного подшипника скольжения, в основном такого, как описанный первым аналог, но в котором по сопряженным сферическим поверхностям обоймы и вкладыша обеспечивался бы минимальный коэффициент трения при всех режимах эксплуатации и тем самым предотвращалось бы заклинивание вкладыша.

Перемещение подшипников при центровке роторов

Эффект постоянного изгиба вала, вызванный неравномерным охлаждением, немедленно проявится в виде вибрации высокого ротора при следующем запуске. Вибрация вызвана недостаточным зазором между неподвижными и вращающимися частями, а также валом, расположенным вне центра в подшипнике. Даже если изменение зазора невелико, может произойти значительное протирание вдоль ротора, чтобы вызвать повреждение. Опять же, трение вызывает трение между неподвижными и вращающимися частями, локализованный нагрев металла ротора в точке контакта и изгиб вала.

Эта задача решается в опорно-упорном подшипнике скольжения, который содержит обойму, сопряженный с ней по сферической поверхности вкладыш с опорной поверхностью и закрепленными на нем упорными колодками, и в котором, в соответствии с сущностью настоящего изобретения, по меньшей мере на одной из сопряженных поверхностей вкладыша или обоймы нанесена сетка канавок достаточно мелких, чтобы при сборе обоймы с вкладышем образовалась сетка капиллярных каналов и эта сетка сообщена с источником маслоснабжения.

Кроме того, неравномерное нагревание вала, вызванное трением между вращающимися и неподвижными частями, может привести к дальнейшему изгибу вала в том же направлении существующего лука и вызвать дополнительный контакт со стационарными деталями, увеличивая температуру и, следовательно, вызывая большее изгиб. Эффект каскадов, если разрешено продолжать. Если изгибать можно продолжить, возможно, что предел текучести металла может быть превышен, что приведет к постоянной деформации вала. При повороте редуктора предел составляет 05 мм.

Предотвращение смещения ротора и корпуса

Чтобы избежать изгибов ротора во время охлаждения, производители турбин обеспечивают очень конкретные инструкции по допустимой скорости охлаждения. Производитель турбины также определяет скорость вращения поворотного механизма. Несоосность сцепления между двумя валами или между валом и подшипником может привести к изгибу в системе. Несоответствие между двумя валами интегрированного ротора может вызвать эксцентриситет центра масс ротора, и этот эксцентриситет при высокой скорости вращения создает центробежную силу в радиальном направлении, вызывая изгиб ротора.

Благодаря такому решению между обоймой и вкладышем образуется масляная пленка, которая существенно снижает коэффициент трения между их сопряженными поверхностями, исключая вероятность заклинивания вкладыша.

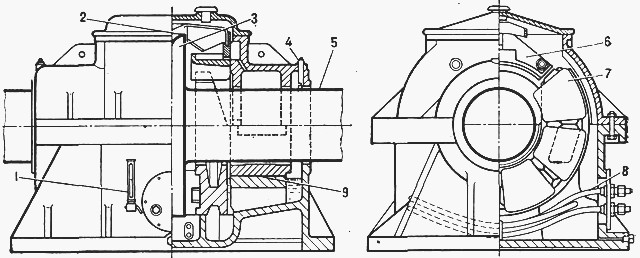

Сущность настоящего изобретения поясняется следующим далее подробным описанием одного из примеров его реализации, иллюстрируемого прилагаемыми чертежами, на которых:

фиг. 1 показывает опорно-упорный подшипник скольжения в продольном разрезе;

фиг. 2 - поперечный разрез подшипника на фиг. 1 по А-А;

фиг. 3 - разрез части подшипника по Б-Б на фиг. 2.

Несоответствие между осью вращения и осью вала также может привести к изгибу в роторе. Есть шесть основных факторов, которые могут вызвать несоосность. Плохая связь между корпусом турбины и опорными площадками на фундаментной раме является одной из причин. Если подушка испытывает повышенное трение или перестает скользить во время теплового расширения в осевом направлении, результатом является крутящий момент на корпусе. Этот крутящий момент может вызвать перекос между обсадной колонной и опорной поверхностью, вызывая вибрацию в передней части турбины, деформации опорной поверхности рамы фундамента, а также вкладыш подшипника стойла.

Подшипник скольжения в соответствии с изображенным на чертеже примером предназначен для валопровода паровой турбины и содержит выполненные из двух половин обойму 1 и вкладыш 2, сопряженные друг с другом по сферическим поверхностям 3 и 4. Вкладыш 2 выполнен с баббитовым слоем 5, образующим часть опорного подшипника скольжения, а кроме того, в нем закреплены пакеты упорных колодок 6 и 7, взаимодействующие с упорным диском 8 валопровода 9 ротора турбины, составляя часть упорного подшипника скольжения. Масло для смазки опорной и упорной частей подшипника подводится через обойму 1 по каналу 10 в кольцевую полость 11 вкладыша 2, а из нее через канал 12 - к опорной поверхности баббитового слоя 5 и через канал 13 - к упорным колодкам 6 и 7.разрез части подшипника

Также обратите пристальное внимание на фундаментную раму, включая болты, ключи и прокладки, чтобы можно было свободно перемещать поверхности подшипника, особенно при переходе на старт и нагрузку. Степень продольных и боковых центров теплового расширения цилиндров и прохода площадки должна регистрироваться для будущих сравнений. Этот процесс должен быть частью регулярных проверок технического обслуживания.

Пока вал вращается в своем подшипнике скольжения, вал отталкивает масло со дна подшипника, вызывая изменение толщины масляной пленки. Когда это происходит, осевая линия вала перемещается вверх и в одну сторону. Если имеется слишком большая поверхность контакта, трение будет увеличиваться на поверхности подшипника, что приведет к увеличению трения и коррозии поверхности подшипника и увеличению эксцентриситета вибрации и ротора. Результатом будет утечка масла подшипника и протирка уплотнительных сальников.

Описанный подшипник функционирует, как и другие известные опорно-упорные подшипники. Однако масло, подаваемое к опорной и упорной поверхностям, поступает также под действием капиллярного эффекта в сетку канавок 14 на сферической поверхности 4 вкладыша 2, а затем под действием этого же эффекта масла растекается тонкой пленкой по всей поверхности 4. Эта пленка позволяет существенно снизить коэффициент трения между сферическими поверхностями 3 обоймы 1 и 4 вкладыша 2. Если произойдет прогиб вала 10, сопровождающийся уклоном упорного диска 8, вкладыш 2 также повернется, а вместе с ним и упорные колодки 6 и 7, сохранив заданное расположение относительно упорного диска 8 с равномерным распределением нагрузки между ними. Таким образом, благодаря наличию масляной пленки между обоймой 1 и вкладышем 2 создаются благоприятные условия для отслеживания вкладышем 2 прогиба вала 9 и положения упорных колодок 6 и 7 относительно упорного диска 8, чем предотвращается выплавление колодок. Кроме того, масляная пленка выполняет демпфирующую функцию, предотвращая возникновение вибрации из-за наличия зазора между сопрягающимися поверхностями 3 и 4 обоймы 1 и вкладыша 2.

С другой стороны, если площадь контакта подшипника уменьшается, масляная пленка будет вызывать неравномерное движение ротора внутри сегментированного подшипника, и масляная пленка не образуется, что также приводит к повышенной вибрации. Не упускайте из вида концентричность ротора с отверстиями и муфтами. Правильное выравнивание ротора теряется, когда ось одного ротора не является непрерывной с ротором в следующем корпусе, в паровых турбинах с несколькими обсадными колоннами. Индивидуально подключенные трансмиссии должны работать как одна длинная непрерывная, но гибкая трансмиссия.

Источники информации

1. Г.С. Жирицкий. Конструкция и расчет на прочность деталей паровых турбин. М.-Л., 1955, с. 254, рис. 15-30.

2. Авт. св. СССР N 236137, F 16 C 23/04, 1968 г.

Формула изобретения

Опорно-упорный подшипник скольжения, содержащий обойму, сопряженный с ней по сферической поверхности вкладыш с опорной поверхностью и закрепленными на нем упорными колодками, отличающийся тем, что по меньшей мере на одной из сопряженных поверхностей вкладыша или обоймы нанесена сетка канавок достаточно мелких, чтобы при сборе обоймы с вкладышем образовалась сетка капиллярных каналов, и эта сетка сообщена с источником маслоснабжения.

После основного обслуживания паровой турбины важно подтвердить выравнивание ротора с муфтами, а также любые другие факторы, которые могут привести к изменению первичных положений отдельных кожухов, подшипников и роторов. Во время технического обслуживания, если при концевании или промежуточном уплотнении ротора или эксцентриситете сцепления наблюдается трение, необходимо перераспределить трансмиссию, чтобы избежать вибрации, контакта и трения сальников или лабиринтных уплотнений и т.д.

Помните, что ось от центра отверстия железы должна совпадать с осью ротора турбины при нормальных температурах, возникающих во время работы турбины. Кроме того, очень важно быстро определить потери в герметичных зазорах во время прогрева паровых турбин. Изменения во время разминирования могут возникать во время нагрева, что может привести к изгибу цилиндров из-за разницы температур между верхней и нижней частями цилиндра.

Имя изобретателя:

Морозов А.А.; Никонов В.И.; Гудков Н.Н.; Спиридонов А.Ф.

Имя патентообладателя:

Акционерное общество открытого типа "Ленинградский Металлический завод"

Почтовый адрес для переписки:

195009, Санкт-Петербург, Свердловская наб. 18, АО ЛМЗ, патентное бюро

Дата начала отсчета действия патента:

1998.08.14

Дисбаланс ротора увеличивает вибрацию

Наконец, обратите пристальное внимание на возможность контактного трения наконечников лопаток на стенках цилиндров в реактивных ступенях. Протирка может вызвать повышенную вибрацию при изгибе лопасти, как правило, у корня лопасти. Кривизна вала также сдвигает ось вращения вала, перемещая центр масс ротора, создавая вибрацию. Эта вибрация влияет на лопасти тремя значительными способами.

Во-первых, вибрация вызывает проблемы с конструкцией лопастей. Центробежные силы, возникающие во время работы, являются значительными, что приводит к увеличению растягивающих усилий в поперечном сечении лезвия, и если центр масс не находится на радиальной линии, также возникают изгибающие напряжения. Величина этих напряжений зависит от скорости потока пара, падения температуры на ступени лопасти, скорости вращения лопастей и веса лезвия. Температура пара, перегретая на первой стадии и насыщенная на заключительных стадиях, будет влиять на механические свойства и коррозию материалов лезвия.

Валопровод на судне служит для передачи энергии от главного двигателя к движителю. Валопровод включает валы, подшипники и гребной винт. Упор от винта на корпус судна также передается через валопровод.

В состав валопровода входят упорный вал, несколько промежуточных валов и гребной вал, которые вращаются соответственно на упорных, опорных и дейдвудных подшипниках. Дейдвудная труба с обеих сторон уплотняется сальниками. Все элементы валопровода показаны на рис. 11.1.

Во-вторых, вибрация лопаток может быть стимулирована внешними средствами, такими как неудовлетворительный динамический баланс ротора, несоответствие проходов диафрагмы, отклонение в шаге лопасти, неправильно собранное соединение между двумя полудиафрагмами или коррозия вечного края фиксированные лезвия.

В-третьих, размер роторных лопастей и их метод установки на роторах могут быть разными. После капитального ремонта необходимо тщательно соблюдать тот же вес и материалы всех лезвий, особенно при замене нескольких лопастей. Даже небольшое изменение веса ножа или центра тяжести может вызвать дисбаланс и вибрацию ротора.

Упорные подшипники. Эти подшипники служат для передачи упора, возникающего при работе винта, на корпус судна, поэтому упорный подшипник должен иметь прочную конструкцию и быть установлен на достаточно жесткой опоре. Подшипник может выполняться отдельно или составлять единую конструкцию с главным двигателем. Подшипник должен быть рассчитан на передачу упора при переднем и заднем ходе, а также на различные нагрузки, включая аварийные.

Корпус также является важным фактором вибрации ротора

Существует много способов, которыми колебания температуры обсадной колонны могут вызвать вибрацию паровых турбин. Проблемы с обсадной колонной могут привести к несоосности по-разному, в основном связанным с расширением и сжатием из-за колебаний температуры.

Потеря теплоизоляции может быть вызвана плохой изоляцией при соединениях между соединениями и трубами с оболочками, как правило, на дне турбины. Например, плохая изоляция обсадной колонны на дне может вызвать температурный градиент сверху до нижней части корпуса, что может привести к искажению обсадной колонны и гибкому изгибу ротора. Поставщик определит приемлемый градиент температуры обсадной колонны.

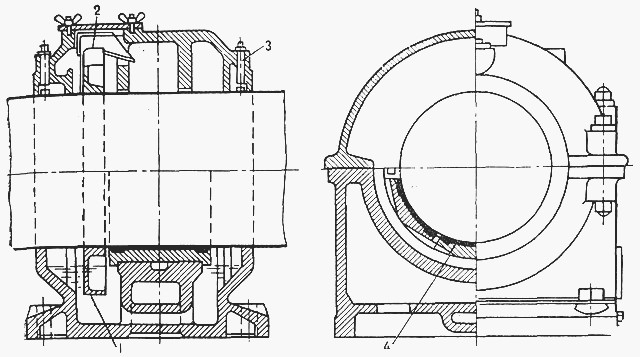

Корпус автономного упорного подшипника (рис. 11.2) состоит из двух половин, соединяемых точными болтами. Упорная нагрузка воспринимается упорными подушками, благодаря которым можно изменять угол наклона. Эти подушки устанавливают в направляющих или на опорах и облицовывают белым металлом. В показанной на рис. 11.2 конструкции упорные подушки занимают три четверти окружности и передают весь упор на нижнюю часть корпуса подшипника. В других конструкциях упорные подушки расположены по всей окружности. Масло, увлекаемое упорным гребнем, при помощи скребка снимается с него и направляется к распорке, удерживающей подушки. Отсюда масло струей направляется к подушкам и подшипникам. Упорный вал имеет фланцы, при помощи которых он болтами крепится к фланцам валов двигателя или редуктора или к фланцу промежуточного вала.

Затем, если турбина запускается из горячего состояния, прежде чем она вернется в пределы кривизны, тогда вращающиеся лопасти и неподвижные диафрагмы могут втираться и нанести ущерб уплотнениям и диафрагменным уплотнениям. Поскольку вес валов увеличивается, размеры гайки турбины, цилиндра турбины и тепловая инерция вала. Эффект заключается в том, чтобы потребовать более длительные периоды времени между запусками, чтобы любая кривизна ротора была удалена до следующего запуска.

Ремонт масляных уплотнений

Изгиб цилиндра можно оценить с учетом его размеров и материалов конструкции. Количество допустимого изгиба цилиндра определяется самым жестким допуском между диафрагмой и торцевыми сальниками. Также можно определить влияние термического изгибания ротора на обсадную колонну. Когда верхняя часть корпуса более горячая, чем нижняя, корпус имеет тенденцию наклоняться. Если температурный градиент постоянен от верхней части обсадной трубы до дна и вдоль его длины, то максимальное изгибающее напряжение происходит в середине корпуса вертикально и между опорами обсадной колонны по горизонтали.

В тех случаях, когда упорный подшипник является частью главного двигателя, корпус подшипника составляет продолжение фундаментной рамы, к которой он крепится болтами. Принудительная смазка этого подшипника осуществляется от системы смазки двигателя, а в остальном конструкция подшипника такая же, как и у независимого подшипника.

Рис. 11.1. Схема валопровода:

1 -дейдвудные подшипники, поддерживающие вал и винт; 2 - кормовая втулка; 3 - носовая втулка (устанавливается не всегда); 4 - дейдвудная труба; 5 - гребной вал; 6 - ахтерштевень; 7 - переборка ахтерпика; 8 - промежуточный вал; 9 - опорные подшипники (устанавливаются не всегда); 10 - упорный вал; 11 - двигатель внутреннего сгорания, непосредственно передающий мощность на гребной вал; 12 - двигатель внутреннего сгорания или турбина с передачей мощности на вал через редуктор; 13 - главный двигатель; 14 - автономный упорный подшипник, служащий для передачи упора винта на корпус судна; 15 - промежуточные опорные подшипники, поддерживающие вал снизу; 16 - кормовой опорный подшипник, поддерживающий вал сверху и снизу; 17 - дейдвудный сальник в машинном отделении; I - мощность двигателя; II - упор винта

Опорные подшипники. Не все опорные подшипники валопровода имеют одинаковую конструкцию. Крайний кормовой опорный подшипник имеет как нижний, так и верхний вкладыш, так как он должен воспринимать и массу винта и вертикальную составляющую упора при работе винта, направленную вверх. Другие опорные подшипники служат лишь для поддержания массы вала и поэтому имеют только нижние вкладыши.

Один из средних опорных подшипников вала показан на рис. 11.3. Обычный для подшипников вкладыш заменен здесь по душками на шарнирной опоре.

Рис. 11.2. Упорный подшипник:

1 - указатель уровня масла; 2 - масляный скребок; 3 - упорный гребень 4 - дефлектор; 5 - вал; 6 - стопор упорных подушек; 7 - упорная подушка; 8 - змеевик охлаждения; 9 - вкладыш опорного подшипника

Рис. 11.3. Опорный подшипник:

1 - масляное кольцо; 2 - масляный скребок; 3 - дефлектор; 4 - шарнирные опорные подушки

Такие подушки лучше воспринимают перегрузки и способствуют сохранению масляного клина достаточной толщины. Смазка осуществляется из масляной ванны, расположенной в нижней части корпуса. При помощи кольца, опущенного в ванну, масло при вращении вала увлекается вверх и поступает на смазку. Охлаждается масло в холодильнике трубчатого типа, помещенном в ванне, через которую пропускается забортная вода.

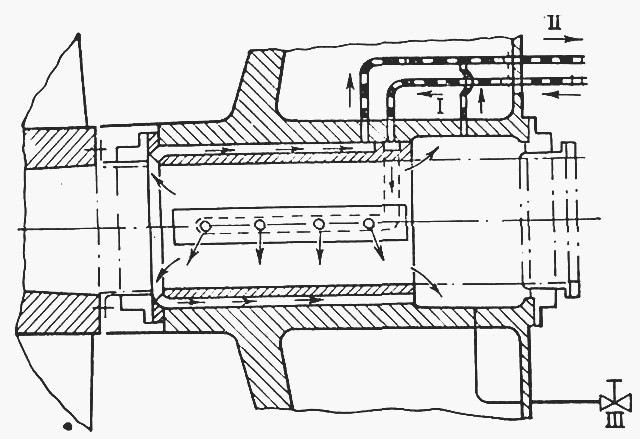

Дейдвудные подшипники выполняют две основные функции: поддерживают гребной вал; выполняют роль сальника, который предотвращает попадание забортной воды вдоль вала в машинное отделение. В дейдвудном подшипнике в качестве облицовки ранее применялось бакаутное дерево (отличающееся особо высокой плотностью), а смазка осуществлялась забортной водой. В применяемых в последнее время подшипниках используются залитые белым металлом вкладыши, смазываемые маслом. Одна из таких конструкций подшипника показана на рис. 11.4.

Масло подается к втулке подшипника через наружные каналы, расположенные аксиально, и через радиальные боковые отверстия с двух сторон во внутренние аксиальные каналы. В торцовой части втулки масло выходит и направляется к насосу и маслоохладителю. В системе смазки имеются два напорных масляных бака, причем для поддержания системы в рабочем состоянии в случае выхода из строя масляного насоса достаточно использовать один масляный бак.

Рис. 11.4. Кормовой дейдвудный подшипник, смазываемый маслом:

I - подвод масла; II - отвод масла; III - слив масла через клапан слива

На каждом из баков устанавливается аварийная сигнализация, предупреждающая о снижении уровня масла ниже допустимого.

На наружном и внутреннем концах гребного вала установлены специальные уплотнения. Давление в системе смазки устанавливается несколько выше статического давления забортной воды, чтобы предотвратить попадание воды в дейдвудную трубу, если уплотнение будет повреждено.

Валы валопровода. В составе валопровода на участке между упорным и гребным валом, в зависимости от расположения на судне машинного отделения, может быть один или несколько промежуточных валов. Все валы цельнокованые стальные с выполненными заодно фланцами соединяются при помощи кованых стальных точных болтов. Каждый промежуточный вал имеет фланцы с обеих сторон и, если он опирается на подшипник, в этом месте его диаметр увеличен.

На гребном валу также имеется фланец для соединения его с промежуточным валом. Другой конец гребного вала имеет коническую форму, которая соответствует коническому отверстию в ступице гребного винта. На конце конического хвостовика вала расположена резьба для гайки, которой гребной винт крепится к валу.

Используемая литература: "Основы судовой техники"

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера.