В процессе движения водитель испытывает постоянную потребность в контроле за автомобилем и дорогой. Очень часто возникает необходимость смены режима движения: заезда на парковку или выезда с нее, изменения направления следования (поворота, разворота, перестроения, опережения, обгона, объезда, движения задним ходом и пр.), осуществления остановки или стоянки. Реализацию указанных действий обеспечивает рулевое управление автомобиля, являющееся одной из важнейших систем любого транспортного средства.

Общее устройство и принцип работы

Общее устройство рулевого управления, несмотря на большое количество узлов и агрегатов, представляется достаточно простым и действенным. Логистичность и оптимальность конструкции и функционирования системы доказывается хотя бы тем, что за многолетнюю теорию и практику автомобилестроения рулевое управление не претерпело глобальных сущностных изменений. Изначально оно включает в себя три основные подсистемы:

- рулевую колонку, предназначенную для передачи вращательного движения руля;

- рулевой механизм — устройство, преобразующее вращательные движения руля в поступательные перемещения деталей привода;

- рулевой привод, имеющий целью доведение управляющих функций до поворотных колес.

Помимо основных подсистем, крупнотоннажные грузовики, маршрутные транспортные средства и многие современные легковые автомобили имеют специальное устройство усилителя руля, позволяющее использовать создаваемое силовое воздействие, облегчающее его движение.

Таким образом, схема рулевого управления достаточно проста и функциональна. Рулевое колесо, как первичный узел, хорошо знакомый каждому водителю, под влиянием его мысли и воздействием силы совершает вращательные движения в необходимом направлении. Эти движения посредством рулевого вала передаются на специальный рулевой механизм, где совершается преобразование крутящего момента в плоскостные перемещения.

Последние через привод сообщают нужные углы поворота управляющим колесам. В свою очередь, пневматический, гидравлический, электрический и прочие усилители (при их наличии) облегчают вращение руля, делая процесс управления транспортным средством более комфортным.

Это основной принцип, по которому работает рулевое управление автомобиля.

Рулевая колонка

Схема рулевого управления обязательно включает в себя колонку, которая состоит из следующих деталей и узлов:

- руля (или рулевого колеса);

- вала (или валов) колонки;

- кожуха (трубы) колонки с подшипниками, предназначенными для вращения вала (валов);

- крепежных элементов для обеспечения неподвижности и устойчивости конструкции.

Схема действия колонки заключается в приложении водительского усилия на рулевое колесо и последующей передаче направленно-вращательных движений руля всей системе, если водитель желает изменить режим движения автомобиля.

Рулевой механизм

Рулевой механизм любого автомобиля — это способ преобразования вращения колонки в поступательные движения рулевого привода. Иными словами, функции механизма сводятся к тому, чтобы повороты руля превратились в нужные перемещения тяг и, в конечно счете, колес.

Устройство рулевого механизма является вариативным. В настоящее время оно представлено двумя основными принципами — червячным и реечным, которые отличаются способами преобразования крутящего момента.

Общее устройство рулевого механизма червячного типа включает в себя:

- пару деталей «червяк-ролик»;

- картер указанной пары;

- рулевую сошку.

Усилитель руля

Рулевое управление современных автомобилей оснащается специальной дополнительной опцией — усилителем. Усилитель рулевого управления — это подсистема, состоящая из механизма, позволяющего значительно снизить усилия водителя при повороте руля и управлении автомобилем.

Основными видами усилителей руля являются:

- пневмоусилитель (использующий силу сжатого воздуха);

- гидроусилитель (основанный на изменении давления специальной жидкости);

- электроусилитель (действующий на основе электрического двигателя);

- электрогидроусилитель (применяющий комбинированный принцип действия) ;

- механический усилитель (специальный механизм, имеющий увеличенное передаточное отношение).

Изначально система усиления применялась на крупнотоннажной и крупногабаритной технике. Здесь мышечной силы водителя было явно недостаточно для того, чтобы осуществить задуманный маневр. В современных легковых автомобилях она используются в качестве средства обеспечения комфортности при рулении.

Основы эксплуатации системы управления

В процессе эксплуатации автомобиля отдельные узлы и агрегаты, входящие в систему рулевого управления, постепенно приходят в негодность. Особенно, это усугубляется в условиях движения по некачественным дорогам. Свою лепту в износ системы вносит и недостаточное внимание водителя, уделяемое профилактике неисправностей, а также низкое качество запасных частей и комплектующих. Далеко не последнюю роль играет и низкая квалификация сервисменов, которым водитель доверяет обслуживание своего автомобиля.

Важность системы управления автомобилем обусловлена требованиями общей безопасности дорожного движения. Так, нормы «Основных положений по допуску ТС к эксплуатации…» и пункта 2.3.1 ПДД категорически запрещают движение (даже до автосервиса или места парковки) на транспортном средстве при наличии неисправностей в системе рулевого управления . К таким неисправностям относятся:

- превышение допустимого свободного хода (люфта) руля (10 градусов для легковых машин, 25 — для грузовых, 20 — для автобусов);

- перемещение деталей и узлов системы управления, не предусмотренных заводом-изготовителем;

- наличие незафиксированности в резьбовых соединениях;

- неадекватное функционирование усилителя рулевого управления .

Однако этот перечень неисправностей не является исчерпывающим. Помимо них, есть и иные «популярные» изъяны системы:

- тугое вращение или заедание руля;

- стук или биение, отдающие в руль;

- негерметичность системы и пр.

Подобные неисправности считаются допустимыми при эксплуатации автомобиля, если не обусловливают отмеченных ранее недостатков системы.

Подведем итог. Рулевое управление является одной из важнейших составных частей конструкции современного транспортного средства. Оно требует постоянного контроля за своим состоянием и осуществления своевременного и качественного сервисного и технического обслуживания.

Снятие. Отсоедините провода от аккумуляторной батареи и снимите крышку выключателя сигнала.

Снимите рулевое колесо. Снимите обе половины облицовочного кожуха вала рулевого управления.

ПРИМЕЧАНИЕ

Если необходимо снять только картер рулевого механизма, отверните болты крепления кронштейна и болт, крепящий вал рулевого управления на валу червяка, а затем слегка сдвиньте вал рулевого управления с кронштейном внутрь салойа и поставьте под вал подставку, чтобы он не висел на проводах.

Снимите щиток приборов и отсоедините штепсельные колодки переключателя указателей поворота и света фар от штепсельных колодок пучка проводов.

Отсоедините провода от клемм выключателя зажигания и, отвернув винты крепления и утопив фиксатор замка, снимите выключатель зажигания.

Ослабьте хомут крепления трубы верхней опоры вала рулевого управления и снимите ее вместе с переключателем указателей поворота и света фар, предварительно разблокировав вал рулевого управления от противоугонного устройства.

Рис. 6.3. Детали рулевого управления: 1 - каргер рулевого механизма; 2 - болт крепления картера рулевого механизма к кузову; 3 - регулировочная шайба; 4 - плоская шайба; 5 - гайка; 6 - пружинная шайба; 7 - болт крепления наконечника вала рулевого управления на валу червяка; 8 - уплотнитель вала; 9 - болт крепления резинового уплотнителя к кузову; 10 - вал рулевого управления; 11 - болт крепления кронштейна вала рулевого управления; 12 - кронштейн вала рулевого управления; 13 - рулевое колесо; 14 - гайка крепления рулевого колеса

Снимите кронштейн 12 (рис. 6.3) крепления вала рулевого механизма. Снимите уплотнитель 8 вала рулевого механизма.

Отвернув болт 7 крепления вала рулевого управления к валу червяка, выньте вал рулевого управления в салон кузова.

Съемником А.47035 выпрессуйте шаровые пальцы рулевых тяг из отверстия в сошке.

Снимите картер рулевого механизма.

ПРИМЕЧАНИЕ

Снимая картер рулевого механизма, отметьте количество и размещение шайб 3 между лонжероном и картером, чтобы установить их на прежнее место при установке картера. Это необходимо для сохранения соосности вала рулевого управления и вала червяка.

Рис. 6.4. Установка рулевого механизма на автомобиль: 1 - болты крепления картера рулевого механизма к кузову; 2 - болт крепления вала рулевого управления к валу червяка; 3 - болты крепления кронштейна вала рулевого управления к кузову; 4 - пластмассовая втулка; 5 - кронштейн крепления вала рулевого управления; 6 - регулировочные шайбы для обеспечения соосности вала червяка и вала рулевого управления

Установку рулевого механизма проводите в последовательности, обратной снятию. При этом, прежде чем окончательно затягивать болты 1 и 3 (рис. 6.4) крепления картера рулевого механизма и кронштейна вала рулевого управления, временно наденьте рулевое колесо на вал, поверните вал два или три раза влево и вправо. При этом вал и другие детали принимают правильное положение (самоустанавливаются) благодаря овальным отверстиям нз картере и на кронштейне.

ПРИМЕЧАНИЕ

Можно отдельно собрать вал рулевого механизма с уплотнителем, кронштейном, выключателем зажигания, переключателем указателей поворота и света фар, рулевым колесом и установить этот узел на автомобиль.

Разбопка и сбоока рулевого механизма

Разборка . Слейте масло из картера рулевого механизма. Закрепите картер на кронштейне A.74076/R с опорой А.74076/1.

Рис. 6.5. Снятие сошки: 1 - съемник А.47043; 2 - вал сошки рулевого управления; 3 - сошка; 4 - кронштейн A.74076/R

Рис. 6.6. Детали редуктора рулевого механизма: 1 - картер; 2 - сошка; 3 - нижняя крышка картера; 4 - регулировочные прокладки; 5 - наружное кольцо подшипника вала червяка; 6 - сепаратор с шариками; 7 - вал сошки; 8 - регулировочный винт; 9 - регулировочная пластина; 10-стопорная шайба; 11-вал червяка; 12 - верхняя крышка картера; 13 - уплотнительная прокладка; 14 - втулка вала сошки; 15 - сальник вала червяка; 16 - сальник вала сошки

Отвернув гайку крепления рулевой сошки 3 и сняв пружинную шайбу съемником А.47043 снимите сошку (рис. 6.5). Отвернув болты крепления, снимите крышку 12 (рис. 6.6) картера рулевого механизма вместе с регулировочным винтом 8, регулировочной пластиной 9, стопорной шайбой 10 и контргайкой. Выньте из картера 1 вал 7 сошки в сборе с роликом.

Отвернув болты крепления, снимите крышку 3 упорного подшипника вала червяка вместе с регулировочными прокладками 4.

Валом 11 червяка вытолкните из картера наружное кольцо 5 подшипника и выньте вал вместе с сепараторами б подшипников. Сни

мите сальник 15 вала червяка и сальник 16 вала сошки.

Рис. 6.7. Снятие наружного кольца верхнего подшипника червяка: 1 - картеррулевого механизма; 2 - наружное кольцо верхнего подшипника червяка; 3 - оправка 67.7853.9541

Оправкой 67.7853.9541 выпрессуйте наружное кольцо верхнего подшипника (рис. 6.7).

Сборку рулевого механизма проводите на кронштейне A.74076/R в последовательности, обратной разборке. Наружное кольцо верхнего подшипника червяка запрессовывайте оправкой 67.7853.9541, переставив насадку на ручке оправки обратной стороной.

Рис. 6.8. Установка червяка рулевого механизма: 1 - крышка подшипника; 2 - регулировочные прокладки; 3 - червяк

Рис. 6.9. Контроль момента трения червяка динамометром: 1 - червяк; 2 - головка А.95697/5; 3-динамометр 02.7812.9501; 4 - кронштейн стенда для ремонта картера рулевого механизма; 5 - картер рулевого механизма

После установки червяка в картер рулевого механизма и закрепления нижней крышки, проверьте с помощью динамометра 02.7812.9501 и головки А.95697/5 (рис. 6.9) момент трения вала червяка; он должен находиться в пределах 19,6-49 Н*см (2-5 кгс*см). Если момент окажется меньше указанного, уменьшите толщину регулировочных прокладок 2 (рис. 6.8) и если больше - увеличьте.

После установки вала сошки проверьте отсутствие зазора и зацепления ролика с червяком в положениях вала червяка, повернутого вправо и влево на 30° от нейтрального положения сошки. Возможный зазор в зацеплении устраните регулировочным винтом 2 (рис. 6.2) и затяните контргайку 3.

После регулировки зазора в зацеплении ролика и червяка проверьте динамометром момент трения вала червяка, который должен быть равен 88,2-117,6 Н*см (9-12 кгс*см) при повороте вала червяка на 30° как влево, так и вправо от среднего положения и должен снижаться плавно до 68,6 Н*см (7 кгс*см) при повороте от угла 30° до упора.

По окончании сборки проверьте углы поворота сошки от нейтрального положения, которые должны составлять 32° 10"±1" как влево, так и вправо до упора сошки в головки болтов, залейте в картер рулевого механизма 0,215 л трансмиссионного масла ТАД-17и.

Проверка и ремонт

Тщательно осмотрите, нет ли на рабочих поверхностях ролика и червяка следов износа, заедания, вмятин или рисок. Изношенные и поврежденные детали замените.

Проверьте величину зазора между втулками и валом сошки, который не должен превышать 0,10 мм. Если зазор больше указанного, замените втулки, пользуясь оправкой А.74105.

На внутренней поверхности втулок вала сошки имеются спиральные канавки, которые выходят только на одну сторону втулки. При запрессовке втулки располагайте так, чтобы их торцы, имеющие выход канавок, находились внутри отверстия картера, а выходы канавок были расположены друг против друга. Торцы втулок должны утопать в отверстии картера на 1,5 мм.

Новые втулки перед запрессовкой смажьте трансмиссионным маслом.

После запрессовки в картер окончательно обработайте втулки разверткой А.90336 до размера 28,698-28,720 мм. Монтажный зазор между валом сошки и втулками должен быть в пределах 0,008-0,051 мм.

Проверьте легкость вращения ролика вала сошки.

Подшипники червяка и ролика должны вращаться свободно, без заедания и на поверхности колец и шариков не должно быть износа и повреждений.

Проверьте биение опорной шейки вала рулевого механизма относительно среднего диаметра шлицевого отверстия наконечника вала. Для проверки нижний конец вала надевают на специальную оправку, которая устанавливается на призму. При проворачивании оправки на призме биение опорной шейки вала не должно превышать 3 мм. Если вал деформирован, то его выправьте на ручном прессе.

Проверьте осевой зазор между головкой регулировочного винта 8 (рис. б.б) и пазом вала сошки 7. Зазор не должен превышать 0,05 мм. Если он больше, замените регулировочную пластину 9 на пластину большей толщины.

ПРИМЕЧАНИЕ

В запасные части поставляются регулировочные пластины одиннадцати размеров, толщиной от 1,95 до 2,20 мм; увеличение каждого размера составляет 0,025 мм.

Рис. 1. Рулевое управление:

1 - боковая тяга:

2 - сошка;

3 - средняя тяга;

4 - маятниковый рычаг;

5 - регулировочная муфта;

6 - нижний шаровой шарнир перс ней подвески;

7 - правый поворотный кулак;

8 - верхний шаровой шарнир передней подвески;

9 - правый рычаг поворотного кулак,

10 - кронштейн маятникового рычага;

11 - правый лонжерон кузова;

12 - пробка маслозаливного отверстия;

13 - картер рулевого механизма;

14 - вал рулевого управления;

15 - облицовочный кожух вала рулевого управления;

16 - рулевое колесо;

17 - труба верхней опоры вала рулевого управления;

18 - кронштейн вала рулевого управления;

19 - левый лонжерон кузова;

20 - стяжные хомуты регулировочной муфты;

21 -левый поворотный кулак.

Возможные неисправности рулевого управления ВA3-2106, их причины и методы устранения:

...

ОСМОТР, ПРОВЕРКА И РЕГУЛИРОВКА РУЛЕВОГО УПРАВЛЕНИЯ

При появлении неисправностей в рулевом управлении (стуки, повышенный свободный ход рулевого колеса или, наоборот, его тугое вращение и т.д.) осмотрите детали рулевого управления. Осмотр проводите в следующем порядке. Очистите от загрязнения детали рулевого привода и картер рулевого механизма. Установите колеса в положение, соответствующее движению по прямой.

Поворачивая рулевое колесо в обе стороны, убедитесь в том, что:

Свободный ход рулевого колеса не превышает 5° (при замере по ободу колеса не более 18-20 мм);

- в шарнирах, соединениях и рулевом механизме не возникает стуков;

Крепление картера рулевого механизма и кронштейна маятникового рычага прочно (при необходимости подтяните резьбовые соединения);

В шаровых шарнирах тяг и в кронштейне маятникового рычага отсутствует свободный ход, а вал червяка не перемещается в осевом направлении;

Усилие поворота рулевого колеса (при установке передних колес на гладкой плите) не превышает 245 Н (25 кгс).

Поворачивая регулировочные муфты боковых тяг, убедитесь в надежности затягивания их хомутов.

Проверьте состояние шаровых шарниров и резиновых защитных колпачков, как указано ниже.

ПРОВЕРКА ШАРОВЫХ ШАРНИРОВ. РУЛЕВЫХ ТЯГ

Прежде всего проверьте перемещение наконечников тяг вдоль оси пальцев. Для этого, используя рычаг и опору, переместите наконечник параллельно оси пальца.

Осевое перемещение наконечника относительно пальца должно быть 1 -1,5 мм. Такое перемещение свидетельствует о том. что вкладыш пальца не заклинен в гнезде наконечника тяги и перемешается вместе с пальцем, сжимая пружину. Шарнир с заклиненным вкладышем замените.

Покачивая рулевое колесо в обе стороны, на ощупь проверьте отсутствие свободного хода в шарнирах рулевых тяг. Если ощущается свободный ход в шаровом шарнире, замените наконечник тяги или рулевую тягу в сборе.

Проверьте состояние защитных резиновых колпачков шаровых шарниров рулевых тяг. Колпачок необходимо заменить, если он имеет трещины, разрывы или отслоения резины от окантовки, а также, если смазка проникает наружу при сдавливании его руками.

Если защитные колпачки в хорошем состоянии и обеспечивают чистоту внутри шарниров, то срок службы последних практически не ограничен. При попадании в шарнир влаги, пыли и т.д. происходит преждевременный износ его деталей.

ПРОВЕРКА И РЕГУЛИРОВКА ЗАЗОРА В ПОДШИПНИКАХ ЧЕРВЯКА РУЛЕВОГО МЕХАНИЗМА

Установите передние колеса в положение прямолинейного движения и, поворачивая рулевое колесо в ту и другую сторону, проверьте, не изменяется ли расстояние между торцом картера 7 (рис. 2) рулевого механизма и наконечником вала рулевого управления. Изменение расстояния: является признаком зазора в подшипниках червяка.

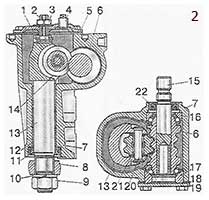

Рис. 2. Разрез картера рулевого механизма:

Рис. 2. Разрез картера рулевого механизма:

1 - пластина регулировочного винта вала сошки;

2 - регулировочный винт вала сошки;

3 - гайка регулировочного винта;

4 - пробка маслоналивного отверстия;

5 - крышка картера рулевого механизма;

6 - червяк;

7 - картер рулевого механизма;

8 - сошка;

9 - гайка крепления сошки к валу;

10 - шайба пружинная гайки крепления сошки;

11- сальник вала сошки,

12 - бронзовая втулка вала сошки;

13 - вал сошки;

14 - ролик вала сошки;

15 - вал червяка;

16 - верхний шарикоподшипник;

17 - нижний шарикоподшипник;

18 - регулировочные прокладки;

19 - нижняя крышка подшипника червяка;

20 - ось ролика;

21 - игольчатый подшипник;

22 - сальник вала червяка.

Для регулировки зазора в подшипниках червяка, повернув рулевое колесо в левую сторону на 1-1,5 оборота, отверните болты крепления нижней крышки 19 и слейте масло из картера рулевого механизма. Снимите нижнюю крышку удалите одну из регулировочных прокладок 18 или замените ее более тонкой.

ПРИМЕЧАНИЕ. Регулировочные прокладки поставляются в запасные части толщиной 0,10 и 0,15 мм. Закрепив нижнюю крышку, снова проверьте, нет ли осевого перемещения червяка в подшипниках. При отсутствии перемещения залейте в картер рулевого механизма 0,215 л трансмиссионного масла. Проверьте усилие поворота рулевого колеса, установив передние колеса на гладкой плите. Оно не должно превышать 245 Н (25 кгс).

ПРОВЕРКА И РЕГУЛИРОВКА ЗАЗОРА В ЗАЦЕПЛЕНИИ РОЛИКА С ЧЕРВЯКОМ

Убедившись, что нет осевого Перемещения червяка в подшипниках, съемником А.47035 выпрессуйте пальцы шаровых шарниров из отверстий в сошке и отсоедините тяги от сошки, сохраняя при этом прямолинейное положение передних колес.

Покачивая сошку за головку, проверьте. нет ли зазора в зацеплении ролика и червяка. В пределах поворота рулевого колеса на 30° в каждую сторону от нейтрального положения зазора ощутимого свободного хода сошки не должно быть. Если ощущается свободный ход сошки, ослабьте гайку 3 (рис. 5-2) регулировочного винта и, приподняв стопорную шайбу, заверните регулировочный винт 2 до устранения зазора. Регулировочный винт не затягивайте слишком сильно. Затем, придерживая регулировочный винт отверткой, затяните гайку 3.

Убедившись в том, что сошка не перемещается, соедините с ней пальцы шаровых шарниров. Проверьте усилие поворота рулевого колеса. Если оно превышает 245 Н (25 кгс), то ослабьте регулировочный винт 2.

РУЛЕВОЙ МЕХАНИЗМ ВA3-2106

СНЯТИЕ И УСТАНОВКА

Снятие. Отсоедините провода от аккумуляторной батареи и снимите крышку выключателя сигнала. Снимите рулевое колесо. Снимите обе половины облицовочного кожуха вала рулевого управления. Снимите щиток приборов и отсоедините штепсельные колодки переключателя указателей поворота и света фар от штепсельных колодок пучка проводов.

Отсоедините провода от клемм выключателя зажигания и, отвернув винты крепления и утопив фиксатор замка, снимите выключатель зажигания.

ПРИМЕЧАНИЕ

Если необходимо снять только картер рублевого механизма, то отверните болты крепления кронштейна и болт, крепящий вал рулевого управления на валу червяка, а затем слегка сдвиньте вал рулевого управления с кронштейном внутрь салона и поставьте под вал подставку, чтобы он не висел на проводах.

Ослабьте хомут крепления трубы верхней опоры вала рулевого управления и снимите ее вместе с переключателем указателей поворота и света фар, предварительно разблокировав вал рулевого управления от противоугонного устройства.

Снимите кронштейн 13 (рис. 3) крепления вала рулевого механизма. Снимите уплотнитель 8 вала рулевого механизма. Отвернув болт 7 крепления вала рулевого управления к валу червяка, выньте вал рулевого управления в салон кузова.

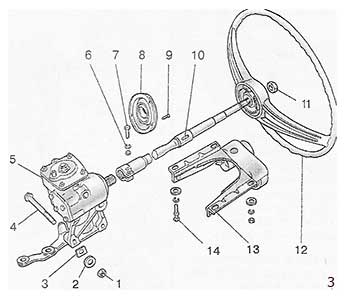

Рис. 3. Детали рулевого управления:

Рис. 3. Детали рулевого управления:

1 - гайка;

2 - плоская шайба;

3 - регулировочная шайба;

4 - болт крашения картера рулевого механизма к кузову;

5 - картер рулевого механизма;

6 - пружинная шайба;

7 - болт крепления наконечника вала рулевого управления на валу червяка;

8 - уплотнитель вала:

9 - болт крепления резинового уплотнителя к кузову;

10 - вал рулевого управления;

11 - гайка крепления рулевого колеса;

12 -рулевое колесо;

13 - кронштейн вала рулевого управления;

14 - болт крепления кронштейна вала рулевого управления.

Съемником А.47035 выпрессуйте шаровые пальцы рулевых тяг из отверстия в сошке.

Снимите картер рулевого механизма.

ПРИМЕЧАНИЕ. Снимая картер рулевого механизма, отметьте количество и размещение регулировочных шайб 3 между лонжероном и картером, чтобы установить их на прежнее место при установке картера. Это необходимо для сохранения соосности вала рулевого управления и вала червяка.

Установку рулевого механизма проводите в последовательности, обратной снятию. При этом, прежде чем окончательно затягивать болты 1 и 3 (рис. 4) крепления картера рулевого механизма и кронштейна вала рулевого управления, временно наденьте рулевое колесо на вал, поверните вал два или три раза влево и вправо.

Установку рулевого механизма проводите в последовательности, обратной снятию. При этом, прежде чем окончательно затягивать болты 1 и 3 (рис. 4) крепления картера рулевого механизма и кронштейна вала рулевого управления, временно наденьте рулевое колесо на вал, поверните вал два или три раза влево и вправо.

В этом случае вал и другие детали принимают правильное положение (само-устанавливаються) благодаря овальным отверстиям на картере и на кронштейне.

ПРИМЕЧАНИЕ. Можно отдельно собрать вал рулевого механизма с уплотнителем, кронштейном, выключателем зажигания, переключателем указателей поворота и света фар, рулевым колесом и установить этот узел на автомобиль.

Рис. 4. Установка рулевого механизма на автомобиль:

1 - болты крепления картера рулевого механизма к кузову;

2 - болт крепления вала рулевого управления к валу червяка;

3 - болты крепления кронштейна вала рулевого управления к кузову;

4 - пластмассовая втулка;

5 - кронштейн крепления вала рулевого управления

6 - регулировочные шайбы для обеспечения соосности вала червяка и вала рулевого управления.

РАЗБОРКА И СБОРКА РУЛЕВОГО МЕХАНИЗМА

Разборка. Слейте масло из картера рулевого механизма. Закрепите картер на кронштейне A.74076/R с опорой А.74076/1.

Разборка. Слейте масло из картера рулевого механизма. Закрепите картер на кронштейне A.74076/R с опорой А.74076/1.

Отвернув гайку крепления рулевой сошки 3 (рис. 5) и сняв пружинную шайбу, съемником А.47043 снимите сошку. Отвернув болты крепления, снимите крышку 12 (рис. 6) картера рулевого механизма вместе с регулировочным винтом 8, регулировочной пластиной 9. стопорной шайбой 10 и контргайкой. Выньте из картера 1 вал 7 сошки в сборе с роликом.

Отвернув болты крепления, снимите крышку 3 упорного подшипника вала червяка вместе с регулировочными прокладками 4.

Рис. 5. Снятие сошки:

1 - съемник А.47043;

2 - вал сошки рулевого травления;

3 - сошка;

4 - кронштейн A. 74076/R

Рис. 6. Детали редуктора рулевого механизма:

Рис. 6. Детали редуктора рулевого механизма:

1 - картер;

2 - сошка;

3 - нижняя крышка картера;

4 - регулировочные прокладки;

5 -наружное кольцо подшипника вала червяка;

6 - сепаратор с шариками;

7 - вал сошки;

8 - регулировочный винт;

9 - регулировочная пластина;

10 - стопорная шайба.

11 - вал червяка,

12 - верхняя крышка картера;

13 - уплотнительная прокладка;

14 - втулка вала сошки:

15 - сальник вала червяка;

16 - сальник вала сошки.

Валом 11 червяка вытолкните из картера наружное кольцо 5 подшипника и выньте вал вместе с сепараторами 6 подшипников. Снимите сальник 15 вала червяка и сальник 16 вала сошки.

Оправкой 67.7853.9541 выпрессуйте наружное кольцо верхнего подшипника (рис. 7).

Рис. 7. Снятие наружного кольца верхнего подшипника червяка:

Рис. 7. Снятие наружного кольца верхнего подшипника червяка:

1 - картер рулевого механизма;

2 - наружное кольцо верхнего подшипника червяка;

3 -оправка 6 7.7853.9541

Сборку рулевого механизма проводите на кронштейне A.74076/R в последовательности, обратной разборке. Наружное кольцо верхнего подшипника червяка запрессовывайте оправкой 67.7853.9541, переставив насадку на ручке оправки обратной стороной.

После регулировки зазора в зацеплении ролика и червяка проверьте динамометром момент трения вала червяка, который должен быть равен 88,2-117,6 Н.см (9-12 кгс.см) при повороте вала червяка на 30° как влево, так и вправо от среднего положения и должен снижаться плавно до 68,6 Н.см (7 кгс.см) при повороте от угла 30° до упора.

После установки червяка в картер рулевого механизма и закрепления нижней крышки, проверьте с помощью динамометра 02.7812.9501 (рис. 8) и головки А.95697/5 момент трения вала червяка; он должен находиться в пределах 19.6-49 Н.см (2-5 кгс.см).

После установки червяка в картер рулевого механизма и закрепления нижней крышки, проверьте с помощью динамометра 02.7812.9501 (рис. 8) и головки А.95697/5 момент трения вала червяка; он должен находиться в пределах 19.6-49 Н.см (2-5 кгс.см).

Если момент окажется меньше указанного, уменьшите толщину регулировочных прокладок 2 (рис. 9) и если больше-увеличьте.

После установки вала сошки проверьте отсутствие зазора в зацеплении ролика с червяком в положениях вала червяка, повернутого вправо и влево на 30° от нейтрального положения сошки.

Возможный зазор в зацеплении устраните регулировочным винтом 2 (см. рис. 2) и затяните контргайку 3.

По окончании сборки проверьте углы поворота сошки от нейтрального положения, которые должны составлять 32°10"±1 как влево, так и вправо до упора сошки в головки болтов, залейте в картер рулевого механизма 0,215 л трансмиссионного масла.

ПРОВЕРКА И РЕМОНТ РУЛЕВОГО МЕХАНИЗМА

Тщательно осмотрите, нет ли на рабочих поверхностях ролика и червяка следов износа, заедания, вмятин или рисок. Изношенные и поврежденные детали замените. Проверьте величину зазора между втулками и валом сошки, который не должен превышать 0,1 мм. Если зазор больше указанного, замените втулки, пользуясь оправкой А.74105.

На внутренней поверхности втулок вала сошки имеются спиральные канавки, которые выходят только на одну сторону втулки. При запрессовке втулки располагайте так, чтобы их торцы, имеющие выход канавок, находились внутри отверстия картера, а выходы канавок были расположены друг против друга. Торцы втулок должны утопать в отверстии картера на 1,5 мм.

Новые втулки перед запрессовкой смажьте трансмиссионным маслом. После запрессовки в картер окончательно обработайте втулки разверткой А.90336 до размера 28,698-28,72 мм. Монтажный зазор между валом сошки и втулками должен быть в пределах 0,008-0,051 мм. Проверьте легкость вращения ролика вала сошки.

Подшипники червяка и ролика должны вращаться свободно, без заедания; на поверхности колец и шариков не должно быть износа и повреждений.

Проверьте биение опорной шейки вала рулевого механизма относительно среднего диаметра шлицевого отверстия наконечника вала. Для проверки нижний конец вала надевают на специальную оправку, которая устанавливается на призму. При проворачивании оправки на призме биение опорной шейки вала не должно превышать 3 мм. Если вал деформирован, то выправьте его на ручном прессе. Проверьте осевой зазор между головкой регулировочного винта 8 (см. рис. 6) и пазом вала сошки 7. Зазор не должен превышать 0,05 мм. Если он больше, то замените регулировочную пластину 9 на пластину большей толщины.

ПРИМЕЧАНИЕ. В запасные части поставляются регулировочные пластины одиннадцати размеров, толщиной от 1,95 мм до 2,20 мм; увеличение каждого размера составляет 0,025мм.

ТЯГИ И ШАРОВЫЕ ШАРНИРЫ РУЛЕВОГО ПРИВОДА ВA3-2106

СНЯТИЕ И УСТАНОВКА

Расшплинтуйте и отверните гайки, которыми шаровые пальцы боковых тяг крепятся к поворотным рычагам. Съемником А.47052 (рис. 10) выньте шаровые пальцы из конических гнезд на рычагах.

Расшплинтуйте и отверните гайки, которыми шаровые пальцы боковых тяг крепятся к поворотным рычагам. Съемником А.47052 (рис. 10) выньте шаровые пальцы из конических гнезд на рычагах.

Расшплинтуйте и отверните гайки крепления шаровых пальцев средней и боковых тяг к сошке и к маятниковому рычагу. Пользуясь съемником А.47035, выньте пальцы из соответствующих гнезд на рычагах и снимите тяги.

Установку тяг рулевого привода производите в порядке, обратном снятию. Все гайки шаровых пальцев затягивайте динамометрическим ключом с последующей шплинтовкой. Если вырез гайки не совпадает с отверстием для шплинта, то гайку доверните на угол, меньший 60°, для обеспечения шплинтовки. После установки тяг отрегулируйте схождение передних колес.

ПРОВЕРКА И РЕМОНТ

Проверьте состояние защитных колпачков 2 (рис. 11), как описано выше (см. “Осмотр, проверка и регулировка рулевого управления”), поврежденные - замените.

Проверьте состояние защитных колпачков 2 (рис. 11), как описано выше (см. “Осмотр, проверка и регулировка рулевого управления”), поврежденные - замените.

Рис. 11. Разрез шарового шарнира рулевой тяги:

1 - шаровой палец;

2 - грязезащитный колпачок,

3 - корпус шарнира;

4 - вкладыш;

5 -пружина;

6 - заглушка.

Проверьте по радиальному и осевому зазору состояние шаровых шарниров тяг. Если ощущается свободный ход в шаровом шарнире, а также при попадании в шарнир грязи, песка, появлении коррозии на шаровом пальце и при полном использовании хода опорного вкладыша - замените шарнир с наконечником тяги.

КРОНШТЕЙН МАЯТНИКОВОГО РЫЧАГА

СНЯТИЕ И РАЗБОРКА

Для снятия кронштейна маятникового рычага отделите маятниковый рычаг от шаровых пальцев средней и боковой правой тяг, расшплинтовав и отвернув предварительно гайки и вынув съемником А.47035 шаровые пальцы из гнезд рычага. Затем отверните болты крепления кронштейна к лонжерону и снимите кронштейн.

Закрепите кронштейн в тисках, расш плинтуйте и отверните гайку 4 (рис. 12), затем снимите шайбы 3 и 6 и маятниковый рычаг 1 в сборе с осью 9, шайбой 10 и само-контрящейся гайкой 11, снимите уплотнители 7 и вы прессуйте втулки 8.

Рис. 12. Разрез кронштейна маятникового рычага:

Рис. 12. Разрез кронштейна маятникового рычага:

1 - маятниковый рычаг;

2 - корпус кронштейна;

3 - шайба;

4 - регулировочная гайка;

5 - шплинт;

6 - верхняя шайба;

7 - уплотнитель;

8 - втулка:

9 - ось рычага;

10 - нижняя шайба;

11 - само-контрящаяся гайка.

ПРОВЕРКА

Проверьте состояние втулок оси маятникового рычага: если обнаружите овальность или недопустимый зазор между ними и осью, то втулки замените новыми. Проверьте ось на овальность и отсутствие повреждений, при необходимости замените ее новой. Убедитесь, что маятниковый рычаг не имеет деформаций: в противном случае замените его новым.

СБОРКА И УСТАНОВКА

Перед сборкой смажьте втулки оси маятникового рычага и заполните пространство между ними смазкой ЛИТОЛ-24. Кронштейн маятникового рычага соберите в порядке, обратном разборке.

Если была заменена ось 9 (см. рис. 12), то затяните динамометрическим ключом самоконтрящуюся гайку 11 крепления рычага. Шайба 6 устанавливается выдавками вверх. После затягивания гайки 4 рычаг в горизонтальном положении не должен вращаться под действием собственного веса. Он должен поворачиваться под действием силы 9,8-19,6 Н (1-2 кгс), приложенной на его конце.

Если регулировочная гайка 4 оказалась перетянутой, отверните ее. приподнимите шайбу 6 и снова затяните. Закрепив кронштейн на лонжероне двумя болтами с само-контрящимися гайками и плоскими шайбами, затяните гайки динамометрическим ключом. Соедините шаровые пальцы тяг с маятниковым рычагом.

Рисунок 1. Рулевое управление

1 - боковая тяга; 2 - сошка; 3 - средняя тяга; 4 - маятниковый рычаг; 5 - регулировочная муфта; 6 - нижний шаровой шарнир передней подвески; 7 - правый поворотный кулак; 8 - верхний шаровой шарнир передней подвески; 9 - правый рычаг поворотного кулака; 10 - подшипник верхнего вала рулевого управления; 11 - кронштейн крепления вала рулевого управления; 12 - труба кронштейна крепления вала рулевого управления; 13 - верхний вал рулевого управления; 14 - кронштейн маятникового рычага; 15 - ось маятникового рычага; 16 - картер рулевого механизма; 17 - уплотнитель вала; 18 - вал червяка; 19 - карданный шарнир; 20 - промежуточный вал рулевого управления; 21 - облицовочный кожух; 22 - рычаг переключателя стеклоочистителей и смывателей ветрового стекла и блок-фары; 23 - рычаг переключателя света фар; 24 - рычаг переключателя указаний поворота; 25 - рулевое колесо; 26 - фиксирующая пластина передка кронштейна; 27 - стяжной болт крепления карданного шарнира; 28 - лонжерон кузова

Особенности устройства

На автомобиле ВАЗ-2105 устанавливается рулевое управление с червячным редуктором и травмобезопасной рулевой колонкой. Вал рулевого управления является составным, состоит из верхнего 13 (рисунок 1) и промежуточного 20 валов. Верхний вал 13 и вал 18 червяка соединяются между собой промежуточным валом 20 с карданными шарнирами на концах. Шарниры на игольчатых подшипниках конструктивно являются неразъемными.

Верхний вал устанавливается в трубе кронштейна 11 на двух игольчатых подшипниках с резиновыми втулками. Подшипники в трубе завальцованы. Кронштейн 11 закрепляется к кронштейну панели кузова в четырех точках: снизу болтами с фиксирующими пластинами 26, сверху - на приварных болтах гайками с шайбами.

В случае лобового столкновения края фиксирующих пластин деформируются и проскакивают сквозь отверстия кронштейна 11. За счет возможности складывания вала рулевого управления, рулевое колесо уходит из зоны грудной клетки водителя. Это снижает вероятность и тяжесть его травмирования.

Вал червяка, у этого типа рулевого управления, имеет большую длину. В нижней части вала червяка, а так же на торце картера 7 (рисунок 2) рулевого механизма выполнены метки в виде рисок "В" и "С", при совпадении которых ролик вала сошки устанавливается по средине червяка. При этом ступица рулевого колеса должна распологаться горизонтально.

Рисунок 2. Разрез картера рулевого механизма

1 – пластина регулировочного винта вала сошки; 2 – регулировочный винт вала сошки; 3 – гайка регулировочного винта; 4 – пробка маслоналивного отверстия; 5 – крышка картера механизма; 6 – червяк; 7 – картер рулевого механизма; 8 – сошка; 9 – гайка крепления сошки к валу; 10 – шайба пружинная гайки крепления сошки; 11 – сальник вала сошки; 12 – бронзовая втулка вала сошки; 13 – вал сошки; 14 – ролик вала сошки; 15 – вал червяка; 16 – верхний шарикоподшипник; 17 – нижний шарикоподшипник; 18 – регулировочные прокладки; 19 – нижняя крышка подшипника червяка; 20 – ось ролика; 21 – игольчатый подшипник; 22 – сальник вала червяка; В, С – метки А – совпадение меток

Картер рулевого механизма прикрепляется к левому лонжерону 28 кузова автомобиля с внутренней стороны отсека двигателя тремя болтами.

В картере 7 (рисунок 2) находится червяк 6, который находится в зацеплении с двухгребневым роликом 14 вала 13 сошки. Передаточное число червячной пары 16,4. Червяк вращается в верхнем 16 и нижнем 17 подшипниках, шарики которых расположены на беговых дорожках торцев червяка. Осевой зазор в подшипниках червяка регулируется подбором прокладок 18 между картером и крышкой 19. Вал сошки вращается в двух втулках 12, запрессованных в картер рулевого механизма. На верхнем конце вала, на игольчатом подшипнике вращается ролик 14, а на нижний конец вала, имеющий конические шлицы надевается сошка 8 и крепится гайкой 9. В шлицевом отверстии сошки сделаны две сдвоенные впадины, а на валу выполнены два сдвоенных выступа. Поэтому сошку можно установить на вал только в одном положении.

Зацепление ролика с червяком регулируется винтом 2. Осевой зазор между головкой винта и пазом вала устраняется подбором регулировочных пластин 1.

Рулевой привод включает в себе три тяги - среднюю 3 (рисунок 1) и две крайние 1, а также сошку 2, маятниковый рычаг 4 с кронштейном 14 и поворотные рычаги 9 поворотных кулаков 7. Средняя тяга изготовлена цельной. Она имеет по концам шаровые шарниры для соединения с маятниковым рычагом и рулевой сошкой. Каждая боковая тяга конструктивно состоит из двух наконечников с резьбой, соединенных между собой регулировочной муфтой 5. Муфты фиксируются на тягах с помощью стяжных хомутов. Вращением муфты 5 регулируется длина боковой тяги при регулировке схождения передних колес. Наконечники крайних тяг с помощью шарниров присоединяются к рычагам 9 поворотных кулаков, к маятниковому рычагу 4 и к рулевой сошке 2.

Шаровой шарнир тяг состоит из стального пальца сферическая головка которого охватывается коническим разрезным пластмассовым вкладышем, который поджимается пружиной к корпусу, за счет этого создается натяг в соединении пальца с вкладышем и наконечником тяги.

Кронштейн 14 (смотрите рисунок 1) маятникового рычага закреплен двумя болтами к правому лонжерону кузова автомобиля, напротив картера рулевого механизма. В кронштейне установлены две пластмассовые втулки, в которых вращается ось. Торцевое уплотнение втулок обеспечивается уплотнителями и шайбами.

Одной из основных систем, обеспечивающих безопасность передвижения на автомобиле, является рулевое управление. Назначение рулевого управления автомобиля - возможность менять направление движения, совершать повороты и маневры при объезде препятствий или обгоне. Эта составляющая также важна, как и тормозная система. Доказательством тому является предписание ПДД, эксплуатация автомобиля с неисправными указанными механизмами категорически запрещена.

Особенности узла и конструкция

На автомобилях используется кинематический способ смены направления движения, подразумевающий, что осуществление поворота происходит за счет смены положения управляемых колес. Обычно управляемой является передняя ось, хотя существуют и авто с так называемой системой подруливания. Особенность работы в таких авто заключается в том, что колеса задней оси тоже поворачиваются при изменении направления, хоть и на меньший угол. Но пока эта система широкого распространения не получила.

Помимо кинематического способа на технике используется еще и силовой. Особенность его заключается в том, что для совершения поворота колеса одной стороны притормаживаются, в то время, как с другой стороны они продолжают двигаться с прежней скоростью. И хоть этот способ изменения направления на легковых авто распространения не получил, на них он все же используется, но в несколько ином качестве – как система курсовой устойчивости.

Этот узел автомобиля состоит из трех основных элементов:

- рулевая колонка;

- рулевой механизм;

- привод (система тяг и рычагов);

Рулевой узел

У каждой составляющей – своя задача.

Рулевая колонка

Выполняет передачу вращательного усилия, которое создает водитель для изменения направления. Состоит она из рулевого колеса, располагаемого в салоне (на него и воздействует водитель, вращая его). Оно жестко посажено на вал колонки. В устройстве этой части рулевого управления очень часто используется вал, разделенный на несколько частей, соединенных между собой карданными шарнирами.

Такая конструкция сделана не просто так. Во-первых, это позволяет менять угол положения рулевого колеса относительно механизма, смещать его в определенную сторону, что нередко необходимо при компоновке составных частей авто. В дополнение такая конструкция позволяет повысить комфортабельность салона – водитель может менять положение рулевого колеса по вылету и наклону, обеспечивая максимально удобное его положение.

Во-вторых, составная рулевая колонка имеет свойство «ломаться» в случае ДТП, снижая вероятность травмирования водителя. Суть такова – при фронтальном ударе двигатель может сместиться назад и толкнуть рулевой механизм. Если бы вал колонки был цельным, изменение положения механизма привело бы к выходу вала с рулевым колесом в салон. В случае же со составной колонкой, перемещение механизма будет сопровождаться всего лишь изменением угла одной составляющей вала относительно второй, а сама колонка остается неподвижной.

Рулевой механизм

Предназначен для преобразования вращения вала рулевой колонки в поступательные движения элементов привода.

Наибольшее распространение на легковых автомобилях получили механизмы типа «шестерня-зубчатая рейка». Ранее же использовался еще один вид – «червяк-ролик», который сейчас в основном используется на грузовых авто. Еще один вариант для грузовиков – «винтовой».

«шестерня-рейка»

Распространение тип «шестерня-рейка» получил благодаря сравнительно простому устройству рулевого механизма. Состоит этот конструктивный узел из трех основных элементов – корпус, в котором размещается шестерня и перпендикулярно ей – рейка. Между двумя последними элементами имеется постоянное зубчатое зацепление.

Работает этот вид механизма так: шестерня жестко связана с рулевой колонкой, поэтому она вращается вместе с валом. Из-за зубчатого соединения вращение передается на рейку, которая при таком воздействии смещается внутри корпуса в ту или иную сторону. Если водитель вращает рулевое колесо влево, взаимодействие шестерни с рейкой приводит к тому, что последняя перемещается вправо.

Зачастую на авто применяются механизмы «шестерня-рейка» с фиксированным передаточным числом, то есть диапазон поворота рулевого колеса для изменения угла колес одинаков при всех их положениях. Для примера, предположим, что для поворота колес на угол 15° необходимо сделать 1 полный оборот руля. Так вот, неважно, в каком положении находятся управляемые колеса (крайнее, прямолинейное), для поворота на указанный угол придется сделать 1 оборот.

Но некоторые автопроизводители устанавливают на свои авто механизмы с меняющимся передаточным числом. Причем достигается это достаточно просто – изменением угла положения зубьев на рейке в определенных зонах. Эффект от этой доработки механизма такой: если колеса стоят прямо, то для изменения их положения на те же 15° (пример) требуется 1 оборот. Но если они находятся в крайнем положении, то из-за измененного передаточного числа, колеса повернуться на указанный угол уже через пол-оборота. В результате диапазон поворота руля «от края до края» значительно меньше, чем в механизме с фиксированным передаточным числом.

Рейка с переменным передаточным числом

Помимо простоты устройства тип «шестерня-рейка» используется еще потому, что в такой конструкции возможна реализация исполнительных механизмов гидроусилителя (ГУР) и электроусилителя (ЭУР), а также электрогидравлического (ЭГУР).

«червяк-ролик»

Следующий тип – «червяк-ролик», менее распространен и на легковых авто сейчас практически не используется, хотя его можно встретить на автомобилях ВАЗ классического семейства.

В основе этого механизма положена червячная передача. Представляет червяк собой винт с резьбой особого профиля. Этот винт располагается на валу, соединенном с рулевой колонкой.

С резьбой этого червяка контактирует ролик, соединенный с валом, на который посажена сошка – рычаг, взаимодействующий с элементами привода.

Червячный рулевой механизм

Суть работы механизма такова: при вращении вала, винт вращается, что приводит к продольному перемещению ролика по его резьбе. А поскольку ролик установлен на валу, то это смещение сопровождается поворотом последнего вокруг своей оси. Это в свою очередь приводит к полукруговому движению сошки, которая и воздействует на привод.

От механизма типа «червяк-ролик» на легковых авто отказались в пользу «шестерни-рейки» из-за невозможности интегрировать в него гидроусилитель (на грузовых авто он все же имелся, но исполнительный механизм был вынесенным), а также достаточно сложной конструкции привода.

Винтовой тип

Конструкция винтового механизма – еще сложнее. В ней также имеется винт с резьбой, но контактирует он не с роликом, а со специальной гайкой, на внешней стороне которой нанесен зубчатый сектор, взаимодействующий с таким же, но сделанным на валу сошки. Также существуют механизмы с промежуточными роликами между гайкой и зубчатым сектором. Принцип же действия такого механизма практически идентичен червячному – в результате взаимодействия вал проворачивается и тянет сошку, а та в свою очередь – привод.

Винтовой рулевой механизм

На винтовой механизм можно установить гидроусилитель (гайка выполняет роль поршня), но на легковых авто он не применяется из-за массивности конструкции, поэтому и используется он только на грузовиках.

Привод

Привод в конструкции рулевого управления используется для передачи перемещения рейки или сошки на управляемые колеса. Причем в задачу этой составляющей входит изменение положения колес на разные углы. Обусловлено это тем, что колеса при повороте движутся по разным радиусам. Поэтому колесо с внутренней стороны при изменении траектории движения должно поворачиваться на больший угол, чем внешнее.

Конструкция привода зависит от используемого механизма. Так, если на авто используется «шестерня-рейка», то привод состоит всего лишь из двух тяг, соединенных с поворотным кулаком (роль которого выполняет амортизационная стойка) посредством шарового наконечника.

К рейке эти тяги могут крепиться двумя способами. Менее распространенным является жесткая фиксация их болтовым соединением (в некоторых случаях соединение осуществляется через сайлент-блок). Для такого соединения в корпусе механизма проделано продольное окно.

Более распространенный метод соединения тяг – жесткое, но подвижное соединение с концами рейки. Для обеспечения такого соединения на конце обеих тяг сделан шариковый наконечник. Посредством гайки этот шар прижимается к рейке. При передвижении последней тяга меняет свое положение, что и обеспечивает имеющееся соединение.

![]()

В приводах, где используется механизм «червяк-ролик», конструкция значительно сложнее и представляет собой целую систему рычагов и тяг, получивших называние рулевой трапеции. Так, к примеру, на ВАЗ-2101 привод состоит из двух боковых тяг, одной средней, маятникового рычага и поворотных кулаков с рычагами. При этом для обеспечения возможности изменения угла положения колеса поворотный кулак крепиться к рычагам подвески при помощи двух шаровых опор (верхней и нижней).

Большое количество составных элементов, а также соединений между ними делает такой тип привода более подверженным износу и возникновению люфтов. Этот факт - еще одна причина отказа от червячного механизма в пользу реечного.

«Обратная связь»

Стоит отметить, что в рулевом механизме существует еще и так называемая «обратная связь». Водитель не только воздействует на колеса, а посредством ее же получает информацию об особенностях движения колес по дороге. Проявляется это в виде вибраций, рывков, создания определенно направленных усилий на руле. Эта информация считается очень важной для правильной оценки поведения авто. Доказательством тому является тот факт, что в авто, оснащаемых ГУР и ЭУР, конструкторы сохранили «обратную связь».

Передовые разработки

Этот узел продолжают совершенствовать, так самыми последними достижениями являются системы:

- Активного (динамического) рулевого управления. Она позволяет изменять передаточное число механизма в зависимости от скорости автомобиля. Также выполняет и дополнительную функцию – корректировка угла передних колес в поворотах и при торможении на скользкой дороге.

- Адаптивного рулевого управления (управление по проводам). Это самая новая и перспективная система. В ней отсутствует прямая связь между рулем и колесами, всё работает за счёт датчиков и исполнительных устройств (сервоприводов). Большое распространение система ещё не получила по причине психологического и экономического факторов.

Система «рули по проводам»

Заключение

В целом механизм является достаточно надежным узлом, не требующим никакого обслуживания. Но при этом эксплуатация рулевого управления автомобиля подразумевает проведение своевременной диагностики для выявления неисправностей.

Конструкция этого узла состоит из множества элементов с подвижными соединениями. А где такие соединения есть, со временем из-за износа контактирующих элементов, в них появляются люфты, которые в значительной мере могут повлиять на управляемость авто.

Сложность диагностики рулевого управления зависит от его конструктивного исполнения. Так в узлах с механизмом «шестерня-рейка» соединений, которые необходимо проверять не так уж и много: наконечники, зацепление шестерни с рейкой, карданы рулевой колонки.

А вот с червячным механизмом из-за сложной конструкции привода точек диагностики значительно больше.

Что касается ремонтных работ при нарушении работоспособности узла, то наконечники при сильном износе просто заменяются. В рулевом механизме на начальном этапе люфт удается убрать регулировкой зацепления, а если это не помогло – переборкой узла с использованием ремкомплектов. Карданы колонки, как и наконечники – просто заменяются.