Устройство и работа трактора ДТ-75В

К атегория:

Трактор ДТ-75В

Устройство и работа трактора ДТ-75В

Гусеничный трактор ДТ-75В относится к типу сельскохозяйственных тракторов общего назначения, тягового класса 3 тонны, используется на сельскохозяйственных работах в агрегате с навесными, полунавесными и прицепными машинами и орудиями, а также в агрегате с машинами и орудиями, предназначенными для легких дорожных, строительных и мелиоративных работ в районах с умеренным климатом по ГОСТ 15150-69.

Основные узлы и механизмы трактора ДТ-75В - дизель, силовая передача, механизм управления трактором, ходовая система, гидронавесная система, электрооборудование, вспомогательное и дополнительное оборудование.

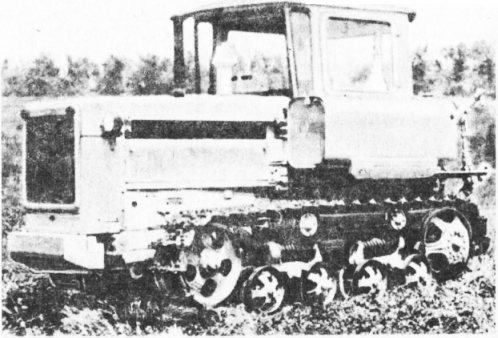

Рис. 1. Вид трактора спереди

По специальному заказу потребителя на трактор вместо увеличителя крутящего момента может устанавливаться ходоуменьшитель или реверс-редуктор.

Дизель СМД -14НГ - четырехтактный, четырехцилиндровый рядный, жидкостного охлаждения, с непосредственным впрыском топлива в камеру, расположенную в поршне, мощностью 58,8 кВт (80 л. с.) при частоте вращения коленчатого вала 30 С (1800 об/мин).

Дизель установлен на раме трактора на эластичных ре-зинометаллических амортизаторах и закреплен в трех точках- одной спереди и двух сзади.

Главная муфта сцепления-двухдисковая, постоянно-замкнутого типа, установлена на маховике дизеля, обеспечивает соединение коленчатого вала дизеля с трансмиссией трактора через карданную передачу и ведущий вал увеличителя крутящего момента (ходоуменьшителя, реверс-редуктора).

Карданная передача-телескопического типа с упругими элементами (резинометаллические втулки), расположенными в штампованных головках, обеспечивает компенсацию несоосности и перекосов между выходным валом главной муфты сцепления и ведущим валом увеличителя крутящего момента (ходоуменьшителя, реверс-редуктора).

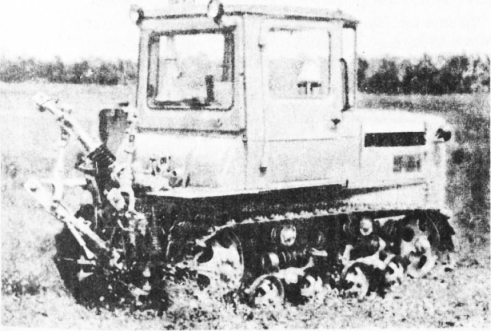

Рис. 2. Вид трактора сзади

Увеличитель крутящего момента (УКМ )-планетарный редуктор с однодисковой муфтой сцепления и роликовой муфтой свободного хода (муфтой обгона). Он обеспечивает возможность кратковременного увеличения тяговых усилий для преодоления трактором временных дополнительных сопротивлений при движении без переключения передач.

Ходоуменьшитель - механический, четырехступенчатый, с подвижными шестернями переключения передач, служит для получения пониженных (технологических) скоростей. Совместно с шестернями I-IV передач коробки передач он позволяет получить скорости движения трактора в пределах 0,32-4,74 км/час, необходимые для работы трактора со специальными машинами.

Реверс-редуктор - механический одноступенчатый редуктор с реверсивным устройством, обеспечивающий в сочетании с основными скоростями коробки передач получение ряда пониженных скоростей переднего хода и ряда повышенных скоростей заднего хода.

Коробка передач - механическая, четырехходовая, семи-ступенчатая, с подвижными шестернями и блокировкой механизма переключения передач. Корпус коробки передач и корпус заднего моста представляют собой одну общую отливку - корпус трансмиссии.

Задний мост состоит из главной передачи, планетарных механизмов поворота и тормозного устройства.

Конечные передачи расположены по обеим сторонам заднего моста. Каждая конечная передача состоит из пары шестерен, заключенных в общий корпус, который болтами крепится к корпусу заднего моста. Через ведущие колеса крутящий момент от ведомых шестерен передается на гусеничные цепи, что обеспечивает поступательное движение трактора.

Вал отбора мощности служит для привода в движение рабочих органов машин. Он представляет собой одноступенчатый редуктор с цилиндрическими шестернями. В зависимости от комплектации трактора привод вала отбора мощности осуществляется от первичного вала коробки передач, ведущего вала увеличителя крутящего момента, ведущего вала ходоуменыиителя или ведущего вала реверс-редуктора.

Управление трактором осуществляется двумя рычагами и двумя педалями, расположенными в кабине трактористе. Рычаги тягами соединены с планетарными механизмами поворота, а педали - с остановочными тормозами.

Рама трактора предназначена для крепления на ней всех частей трактора. Она состоит из двух продольных лонжеронов прямоугольного сечения, соединенных передним и задним поперечными брусьями и двумя осями.

Ходовая система служит для передвижения трактора. Она состоит из подвески, направляющих колес с пружинными амортизаторами, поддерживающих роликов и гусеничных цепей.

Гидронавесная система. Трактор оборудован раздельно-агрегатной гидравлической системой и механизмом навески, позволяющими трактористу управлять из кабины работой навесных, полунавесных или гидрофицированных прицепных машин и орудий.

Электрооборудование трактора постоянного тока с номинальным напряжением 12В. С его помощью осуществляется зажигание рабочей смеси в пусковом двигателе, пуск пускового двигателя стартером, освещение, привод вентилятора кабины, звуковая и световая сигнализации.

Кроме перечисленных систем и механизмов, на тракторе устанавливаются: закрытая герметизированная кабина, обогреваемая в холодное время года и вентилируемая в жаркое время, с увлажнением поступающего воздуха, прицепное устройство, обшивка трактора и др.

В зависимости от комплектования трактора вспомогательным оборудованием трансмиссии (увеличитель крутящего момента, ходоуменьшитель, реверс-редуктор), гидравлической системой и механизмом навески трактор ДТ-75В выпускается в следующих комплектациях.

К атегория: - Трактор ДТ-75В

Общие сведения . Гусеничный механизм работает в очень тяжелых условиях и, если не поддерживать его в нормальном техническом состоянии, то он может быстро выйти из строя.

В гусеничном механизме регулируют: натяжение гусениц, предварительно^ сжатие амортизационной пружины натяжного колеса, зазоры в подшипниках и продольные перемещения осей различных узлов механизма (например, кривошипной оси натяжного колеса трактора ДТ-75, осей поддерживающих роликов гусениц и др.).

При регулировке натяжения гусениц устраняют излишнее провисание свободной (верхней) ветви гусеницы. В процессе работы провисание гусеницы постепенно увеличивается из-за износа соединительных пальцев, проушин звеньев и звездочки. Большое провисание гусеницы приводит к ее раскачиванию во время движения трактора и еще большему износу шарниров. Кроме того, при расслабленной гусенице возникает опасность соскакивания ее, особенно на поворотах трактора.

Но чрезмерно большое натяжение гусеницы недопустимо, так как это вызывает рост нагрузок на детали всего механизма, а значит, и увеличение мощности на трение в подшипниках и шарнирах, котброе, в свою очередь, ведет к преждевременному выходу механизма из строя из-за износа и поломок.

Чтобы замерить величину провисания верхней свободной ветви между двумя соседними поддерживающими роликами, трактор устанавливают так, чтобы верхняя ветвь гусеницы не была натянутой (для этого трактор надо поставить на горизонтальном ровном и жестком участке после движения его передним ходом). Затем накладывают ровную планку на соединительные пальцы звеньев, расположенных над осями двух поддерживающих роликов, и замеряют линейкой наибольшее расстояние между нижней стороной планки и низшим соединительным пальцем верхней ветви гусеницы под планкой. У трактора Т-100М верхнюю ветвь поднимают ломом и замеряют наибольшую величину подъема.

Натяжение гусеницы изменяют перемещением натяжного колеса вЦеред (для увеличения натяжения) или назад (для уменьшения натяжения) по направлению продольной оси трактора. Для этой цели натяжное колесо снабжают устройством кривошипного (тракторы с эластичной подвеской) или ползункового (трактор с полу-жесткой подвеской) типа.

Регулировка предварительного сжатия амортизационной пружины имеет следующее назначение. При наезде на жесткий предмет остов трактора, а особенно натяжное колесо, испытывает удар, способный вызвать поломку. Для смягчения ударов натяжное колесо снабжейо амортизационной пружиной, при помощи которой усилие от колеса передается на остов. При столкновении с препятствием пружина сжимается, позволяя натяжному колесу несколько отодвинуться назад и смягчить тем самым удар. То же происходит и при попадании жесткого предмета между гусеницей и катками. В этом случае натяжное колесо также сдвигается назад, ослабляя натяжение гусеницы, а предмет проскакивает между гусеницей и катком.

Предварительное сжатие амортизационной пружины должно быть таким, чтобы обеспечить необходимое смягчение ударов, но не допустить большого ослабления натяжения гусеницы. Предварительное сжатие характеризуется длиной пружины в нормально сжатом состоянии. Длину замеряют на тракторе линейкой или рулеткой.

Для изменения сжатия служит регулировочная гайка или винт, вращением которых сжимают или разжимают пружину.

При движении трактора задним ходом натягивается верхняя ветвь гусеницы, передавая усилие натяжения колесу и амортизационной пружине. Под действием этого усилия пружина может сжиматься до соприкосновения ее витков. Для ограничения чрезмерно большого сжатия служит жесткий упор оси натяжного колеса, представляющий собой прилив на кривошипной оси и уголок, приклепанный к раме трактора (кривошипное натяжное устройство), или дистанционную трубу в механизме натяжения большинства ползунковых натяжных устройств. Помимо регулирования амортизационной пружины, необходимо регулярно проверять состояние ограничительного упора и очищать его от грязи. Надо следить за тем, чтобы как в устройстве для ограничения сжатия пружины, так и между витками самой пружины не застревали жесткие посторонние предметы.

Гусеничный механизм тракторов ДТ-75, Т-74, ДТ-54А . Расстояние между гусеничным полотном ‘и нижним краем планки, установленной на пальцах гусеницы над поддерживающими роликами, должно быть: для тракторов ДТ-75 и ДТ-54А: 30-50 мм; для Т-74: 40-80.

Это расстояние следует регулировать поворотом кривошипной оси натяжного колеса в такой последовательности.

Отпустить контргайку 22 (рис. 74), а гайку 23 вращать до установления нормального провисания верхней свободной ветви гусеницы. После регулирования надо проехать на тракторе несколько ^>аз назад и вперед и еще раз проверить правильность регулировки и, если потребуется, отрегулировать натяжение. Левая и правая гусеницы должны быть натянуты одинаково. Если во время регулирования окажется, что натяжное колесо занимает крайнее переднее положение и нельзя далее уменьшать провисание гусеницы, то следует удалить одно звено из гусеничной цепи и после этого установить ее нормальное натяжение.

Длина предварительно сжатой амортизационной пружины 20 у трактора ДТ-75 равна 640 мм, у Т-74 - 470- 475 мм, а у ДТ-54А - 260 мм. Для регулирования сжатия пружины вращают в соответствующую сторону гайку 21. Перед регулированием резьбовую часть винта тщательно очищают от грязи, промывают керосином и смазывают универсальной смазкой (солидолом). После регулирования рекомендуется резьбовую часть винта обмотать брезентом и закрепить сверху мягкой проволокой.

Ось кривошипа натяжного колеса должна свободно, без заеданий, поворачиваться вместе с натяжным колесом в своих подшипниках, что обеспечивается нормальным зазором 0,25-1,0 мм между втулкой 18 и шайбой 19. Чтобы проверить этот зазор, надо при снятой с колеса гусенице отодвинуть ломом натяжное колесо вместе с осью в сторону рамы трактора п щупом проверить зазор. Замерять его надо по окружности шайбы в трехчетырех точках.

Осевое перемещение натяжного колеса относительно кривошипа равно 0,3- 0,5 мм. Этот размер проверяют при снятой гусенице на ощупь, перемещая колесо по кривошипу ломиком. Для установления нормального осевого перемещения снимают крышку 3 с уплотнительной прокладкой, ослабляют контргайку 6 (у трактора ДТ-54А расшплинтовывают гайку) и затягивают гайку 5 до тугого вращения колеса, а затем отвертывают ее на Уз-У6 оборота и фиксируют в этом положении.

В гусеничном механизме, кроме того, регулируют осевое перемещение опорных катков. Проверка правильности регулировки заключается в следующем. Трактор приподнимают домкратом, чтобы освободить каретку от веса, затем, проворачивая каток, проверяют, нет ли заеданий в подшипниках (при необходимости каток разбирают, промывают и собирают вновь). Продольным перемещением катка проверяют осевой зазор в подшипниках, который не должен превышать 0,5 мм. Если потребуется отрегулировать продольное перемещение, каток подвергают неполной разборке для того, чтобы иметь доступ к неразъемным регулировочным прокладкам. Этой операции должно предшествовать снятие каретки с трактора. Для этого, например, у трактора ДТ-75 после разъединения гусеницы и постановки остова трактора на домкрат снимают крышку цапфы балансирной каретки, ослабляют конус в цанговой гайке, вывертывают гайку и снимают каретку с цапфы. У тракторов Т-74 и ДТ-54А в устройстве шарнира балансирной каретки нет цанговой гайки. Поэтому для снятия каретки отгибают замковую пластину с граней болтов, которыми упорная шайба прикреплена к торцу цапфы, отвертывают болты, снимают упорную шайбу, а затем и каретку.

Чтобы снять каток (рис. 75), достаточно отогнуть замковую пластину 8 с гайки 7, отвернуть гайку 7 и съемником снять каток. Для доступа к регулировочным прокладкам 4 нужно снять корпус уплотнителя 5, отвернуть болты крепления его к балансиру 3 и подобрать комплект прокладок. Вначале весь комплект удаляют и корпус уплотнителя прикрепляют к балансиру без прокладок, благодаря чему обоймы подшипника 2 сближены настолько, что между ними нет зазора. Корпус уплотнителя обычно прикрепляют двумя диаметрально противоположными болтами, ось катков легким постукиванием медным молотком осаживают и после этого замеряют щупом зазор между корпусами балансира 3 и уплотнителя 5 в трехчетырех местах по окружности в месте расположения прокладок. Толщина этого зазора должна быть равна 1,5 мм. Если зазор меньше 1,5 мм (что бывает при изношенных подшипниках), то между корпусом уплотнителя и наружной обоймой подшипника помещают дополнительную шайбу с наружным дргаметром 100 мм, внутренним 85 мм и толщиной 1,5 мм (для тракторов Т-74 и ДТ-54А). Теперь зазор будет больше 1,5 мм, что позволяет приступить к подбору комплекта прокладок. Набор прокладок должен быть такой толщины, чтобы собранный каток при затянутых его креплениях можно было прокрутить от руки с трудом. Наибольший зазор допускается до 0,5 мм. По окончании регулировки все детали ставят на место. В такой последовательности регулируют каждый каток.

Осевое перемещение балансирной каретки у трактора Т-74 регулируют с помощью прокладок, помещенных под упорной шайбой цапфы. Осевое перемещение не должно превышать 0,5 мм. У остальных тракторов при износе кромки упорнохг шайбы до 1 мм ее можно установить другой стороной к балансиру.

Ходовая часть колесных тракторов

Общие сведения . Чтобы приспособить пропашные колесные тракторы к работе в разнообразных условиях - на транспорте и на обработке пропашных культур с различными расстояниями между рядками, на твердом грунте и на мягких, рыхлых почвах с различной влажностью, на крутых склонах и в садах, в колесных тракторах предусмотрена возможность переоборудования ходовой системы.

Для работы в разных междурядьях у колесных тракторов можно изменять ширину колеи. Кроме того, у трактора ДТ-20 можно регулировать дорожный просвет и базу. Увеличение дорожного просвета позволяет трактору обрабатывать высокостебельные культуры, а увеличение базы способствует улучшению продольной устойчивости трактора, особенно на крутых склонах. Снижение дорожного просвета, как и уменьшение базы, улучшает маневренность и проходимость трактора при работе в садах с низкой кроной плодовых деревьев.

При работе на мягких почвах с большим тяговым сопротивлением или на сильно увлажненном грунте ведущие колеса трактора могут иметь значительную пробуксовку, вызывающую потерю мощности трактора, снижение производительности агрегата, увеличенный износ шин. В связи с этим, помимо изготовления шин с крупными грунтозацепами на протекторе, предусмотрена возможность изменения сцепного веса трактора, способствующего более надеяшому сцеплению ведущих колес с почвой. Сцепной вес можно увеличить дополнительными металлическими грузами или заполнением шин водой, при эксплуатации механизма на грузоперевозки более 20 тонн, ребра для спецки укрепляют металличискими вставками. Кроме того, выпускаются тракторы с передними ведущими колесами. В последнее время тракторы оборудуют различными догружателями задних ведущих колес, позволяющими увеличивать нагрузку на эти колеса, перераспределяя вес агрегата с навесной машиной. Для уменьшения буксования ведущих колес рекомендуется снижать давление воздуха в шинах. При работе на твердом грунте давление повышают.

В таблице 20 указаны для различных тракторов и размеров шин значения давлений воздуха для камер передних и задних колес.

Таблица 20

| Трактор | Передние колеса | Задние колеса | ||

|---|---|---|---|---|

| размер покрышки | давление, кГ/см 2 | размер покрышки | давление, кГ/см 3 | |

| МТЗ-5 | 6,0-16 | 1,6-1,7 | 11-38 или | 1,2-1,3 |

| МТЗ-5К | 6,5-16 | - | 8,25-40 | |

| MT3-5JI | ||||

| МТЗ-5М | ||||

| МТЗ-5ЛС | 6,5-20 | 1,7-1,9 | 12-38 | 1,0-1,1 |

| МТЗ-5МС | ||||

| МТЗ-50 | 6,5-20 | 1,7 | 12-38 | 0,85-1,0 |

| МТЗ-52 | 8-20 | 1,2 | 12-38 | 0,85-1,0 |

| Т-40А | 8-20 | 1,2 | 11-38 | 0,85-1,25 |

| Т-40 | 6,5-16 | 1,7-2,0 | 11-38 | 0,85-1,25 |

| 9-42 | 1,4-2,0 | |||

| Т-28 | 6,5-16 | 2,4-2,6 | 11-38 или | 0,85-1,2 |

| 8,25-40 | 1,6-1,8 | |||

| ДТ-20 | 4,0-16 | 1,8-2,0 | 7,0-32 | 0,8-0,9 |

Ходовая часть трактора МТЗ-5 и его модификаций . Зазор в подшипниках направляющего колеса проверяют осевым перемещением колеса, поднятого домкратом до полного отрыва его от опоры. Зазор 0,1-0,2 мм проверяют па ощупь, покачивая колесо вдоль оси, и регулируют, если осевой ход превышает 0,2 мм. Для этого снимают колпак 7 (рис. 76) ступицы, расшплинтовывают корончатую гайку 8 и затягивают гайку 6 до тугого проворачивания колеса рукой за беговую дорожку шины. Затем гайку 6 ослабляют на?-? оборота до совпадения прорези контргайки с отверстием под шплинт в оси, зашплинтовывают гайку и ставят на место колпак. Колесо должно вращаться от руки свободно, без заеданий, и без лишнего осевого перемещения.

Колею передних и задних колес трактора можно изменять от 1200 до 1800 мм, причем для изменения колеи от 1600 до 1800 мм задние колеса меняют местами без поворачивания их.

Ступицы задних колес посажены на выступающие шлицованные концы полуосей и закреплены на шлицах при помощи конусной цанговой втулки с прорезями. Следовательно, для перемещения колеса по шлицам полуоси 2 надо отвернуть болты крепления втулок к ступице колеса и равномерной затяжкой трех демонтажных болтов при отпущенных контргайках выпрессовать втулку из ступицы. Затем втулку следует поставить в нужное место на полуоси, чтобы получить требуемую колею, на конусную поверхность втулки надеть ступицу колеса и при вывинченных демонтажных болтах соединить втулку и ступицу, затянув соединительные болты. Установив нужную колею задних колес, трактор снимают с домкрата.

Чтобы изменить колею передних колес, надо поставит!. домкрат под передний мост трактора, отпустить гайки болтом / (рис. 66), стягивающих концы труб, выбить из трубы фиксатор, а затем отвинтить гайку и вынуть болт левого по ходу трактора хомута поперечной рулевой тяги 3. В этом положении можно поворотный кулак левого колеса передвинуть на требуемую величину. Но надо учесть, что в новом положении отверстия в трубе и в кулаке под фиксатор, а также вырезы в трубе попереч-нои тяги и выемки в ее стержне под болт хомута должны совпасть между собой. При таком совпадении фиксатор и болты ставят на место.

Чтобы передвинуть правое колесо, надо отъединить тягу 5 от поворотного или рулевого рычага 4, отвернув гайки Крепления шарового пальца, расшплинтовать и выбить фиксатор из трубы и установить колесо, как требуется, а затем поставить на место фиксатор и стяжные болты. Для соединения тяги 5 с рычагом надо, вращая трубу при неподвижных наконечниках и отпущенных контргайках, подобрать длину тяги и поставить ее на место. При изменении колеи свыше 1500 мм трубу тяги 5 заменяют удлиненной трубой, имеющейся в комплекте оборудования трактора.

Наибольшая колея (1800 мм) передних колес получается установкой их выпуклой стороной к ступице.

Изменив первоначальную колею передних колес, регулируют их сходимость, изменяя длину поперечных тяг 3 и 5.

Сцепной вес трактора увеличивают постановкой дополнительных грузов по 70 кг на каждое ведущее колесо и заполнением ведущих колес водой до? объема камеры. Это дает дополнительное увеличение сцепного веса на ведущие колеса в 350 кг.

В теплую погоду (не ниже +5° С) камеры заполняют водой, а при заморозках (до -32° С) - раствором хлористого кальция в воде (1 кг хлористого кальция на 3 л воды). Для приготовления раствора всю порцию хлористого кальция полностью растворяют в небольшом объеме воды, а затем доливают воду до полного объема. В камеру заливают очищенный охлажденный раствор, так как при растворении хлористого кальция в воде в результате химической реакции выделяется тепло.

Чтобы заправить камеру жидкостью, необходимо, сняв коплачок с воздушного вентиля и вынув его золотник, выпустить воздух из камеры, а затем навинтить на вентиль водно-воздушную муфту (рис. 77) с шлангом, воспользовавшись переходной соединительной гайкой 1. Свободный конец шланга нужно соединить с баком, приподнятым на 1,5 м над колесом для получения необходимого напора жидкости, находящейся в баке (рис. 78). Если требуется заправить камеру водой или раствором наполовину, колесо поворачивают, чтобы вентиль камеры находился в горизонтальном положении на уровне оси колеса. Для заполнения камеры на? объема вентиль устанавливают, поворачивая колесо в верхнее положение.

При перетеканий жидкости из бака в камеру давление воздуха в ней постепенно повышается до такого, которое уравновешивает напор жидкости. В этом случае перетекание жидкости прекращается. Чтобы выпустить часть воздуха из камеры, уменьшив в ней давление до атмосферного, надо нажать на кнопку 3 клапана в водновоздушной муфте (рис. 77) и удерживать ее в таком положении до тех пор, пока не потечет из выпускного отверстия вентиля жидкость. В процессе наполнения так делают несколько раз. При заполнении камеры жидкость вытекает из отверстия клапана после нажатия на его кнопку. Отсоединив муфту от вентиля, вставляют золотник и накачивают в оставшийся объем камеры воздух до давления, при котором обычно работает колесо. Пака-чивают воздух и проверяют давление только при верхнем положении вентиля.

Для удаления жидкости из камеры вынимают золотник и поворачивают колесо вентилем вниз, но часть жидкости все равно остается в баллоне. Чтобы ее удалить, надо либо разобрать баллон, либо воспользоваться несложным приспособлением (рис. 79). Вместо золотника в вентиль камеры вставляют трубку 1 с уплотнительным кольцом 2. Трубка должна иметь длину, достаточную для удаления жидкости со дна камеры. К наружному концу трубки подсоединяют шланг насоса для подкачки воздуха в камеру. После подкачки в камеру воздуха до небольшого повышения в ней давления шланг насоса отъединяют от трубки и дают вытечь оставшейся части жидкости.

Ходовая часть трактора МТЗ-50 . Суммарный зазор в конических подшипниках направляющего колеса определяют по осевому ходу колеса, который равен 0,08- 0,20 мм. Его регулируют при поднятом (на домкрате) колесе и снятом колпаке ступицы. Для регулировки рас-шплинтовывают корончатую гайку оси, завинчивают гайку до тугого вращения колеса от руки, а затем отвинчивают.ее на Vis-lh оборота, после чего шплинтуют и ставят па место защитный колпак ступицы.

Сходимость направляющих колес проверяют по расстояниям между серединами покрышек, замеренным спереди и сзади колес на уровне их оси. Размер, полученный сзади колеса, должен быть на 8-12 мм больше, чем размер спереди. При измерении колёса должны быть расположены прямолинейно.

В таком же положении регулируют сходимость изменением длины рулевых тяг, соединенных с поворотными рычагами колес. Для этой цели тяги снабжены регулировочными трубами, навинченными с обоих концов на наконечники. Ослабив с обеих сторон контргайки, вращают трубы тяг до параллельного расположения колес (сходимости нет). Затем каждую тягу удлиняют на величину, соответствующую 0,5 оборота трубы. Проверив сходимость при таком положении труб, затягивают их контргайки до отказа.

Колею трактора можно изменять в пределах от 1200 до 1800 мм. У направляющих колес интервал изменения -колеи равен 100 мм при симметричном и 50 мм при несимметричном расположении колес. Способ изменения колеи передних колес в интервале 1200-1700 мм одинаков с изменением колеи передних колес трактора МТЗ-5МС или MT3-5JIC. Для увеличения колеи с 1700 до 1800 мм надо дополнительно перевернуть диски колес на ступицах.

У ведущих колес колею изменяют бесступенчато от 1200 до 1600 мм. Для этой цели ступицы снабжены вкладышами с червяком, вращая который колесо можно передвигать по оси. Чтобы установить нужную колею, задние колеса поднимают домкратом и ослабляют болты, крепящие вкладыши к ступицам. После регулирования болты затягивают до отказа. Для изменения колеи от 1600 до 1800 мм надо переставить колеса вместе со ступицами.

На трактор ставят шины следующих размеров: у направляющих колес 6,50-20, у ведущих: основные 12-38 и для пропашных работ в узких междурядьях 9-42. Нагрузки на колеса и соответствующие им давления воздуха в шинах указаны в таблице 21.

Таблица 21

При работе с навесными машинами и орудиями допустимо увеличение нагрузки на заднее колесо до 20%, а на переднее - до 35%. Давление воздуха в шине при этом не повышается.

Сцепной вес трактора можно изменить дополнительным грузом, прикрепляемым к дискам задних колес, или заполнить шины жидкостью: для теплого времени - водой, а для холодного - раствором хлористого кальция. Кроме того, трактор снабжен гидравлическим увеличителем сцепного веса, при помощи которого достигается автоматически рациональное распределение веса агрегата по осям трактора.

Передний ведущий мост трактора МТЗ-52 . Зазор 0,18-0,40 лш в зацеплении центральной конической передачи регулируют осевым смещением ведущей конической шестерни. Эта регулировка аналогична регулировке зазора в зацеплении конических шестерен заднего моста. Под стаканом конического подшипника ведущего вала установлен комплект прокладок, изменение числа которых приводит к осевому смещению вала, а значит, и к регулировке зазора 1^зацеплепии конических шестерен. Правильно отрегулированная коническая передача должна проворачиваться свободно, без заеданий. Так же регулируют зазор 0,1-0,35 мм в зацеплении верхней конической пары и зазор 0,26-0,65 мм в редукторе конечной передачи. Последний изменяют стяжным болтом, расположенным по оси колеса. В правильно отрегулированном редукторе передача должна проворачиваться от руки (за фланец диска) туго, но без заеданий и заклиниваний. Качки и осевого смещения колеса не должно быть.

Одновременно с зазором в зацеплении конических передач регулируют зазоры в конических подшипниках передач с помощью регулировочных прокладок, помещенных под стаканами соответствующих подшипников.

Зазор в подшипниках ведущей шестерни главной конической пары должен быть 0,02-0,05 мм. При нормальной регулировке ведущая шестерня должна проворачиваться от усилия 3-7 кГ, приложенного к фланцу карданного вала в месте, расположения отверстий под болты крепления.

Зазор 0,05-0,01 мм в подшипниках дифференциала регулируют прокладками, помещенными между крышкой переднего моста и его корпусом.

В шинах передних колес размером 8-20 давление может достигать 1,2-2,5 кГ/см 2 , в зависимости от нагрузки на них.

Для изменения колеи от 1200 до 1600 мм на ободьях колес сделаны опоры, при помощи которых каждое колесо можно укрепить с обеих сторон. Чтобы изменить колею от 1600 до 1800 мм, колеса меняют местами.

Ходовая часть трактора Т-40 . Регулируют осевое смещение направляющего колеса, сходимость направляющих колес, колею задних и передних колес, сцепной вес трактора и давление воздуха в шинах. Кроме того, перестановкой фланца оси цапфы передних колес и корпуса конечной передачи можно изменять дорожный просвет с 500 на 650 мм.

Зазор в конических подшипниках направляющих колес контролируют по осевому смещению (0,5 мм) колеса. Для проверки колесо поднимают домкратом. Регулировка заключается в затягивании корончатой гайки оси, при помощи которой подшипники поджимаются до исключения осевого перемещения. При этом колесо должно свободно вращаться от руки.

Сходимость направляющих колес регулируют изменением длины поперечных рулевых тяг так, чтобы разность расстояний между серединами колес, замеренных с передней и задней стороны на уровне оси, была от 0 до 4 мм.

Колею направляющих колес можно изменять от 1200 до 1815 мм ступенями: 1200, 1230, 1365, 1415, 1515 и 1815 мм при высоте дорожного просвета 500 мм. При другохг высоте дорожного просвета (650 мм) колею можно установить на 1200, 1335, 1385, 1485 и 1785 мм. Техника изменения колеи аналогична той же операции для трактора МТЗ-5.

Колею задних колес регулируют бесступенчато, не применяя домкрата. Это достигается благодаря винтовому сочленению обода колеса с диском. Техника регулирования колеи проста: для этого необходимо вывернуть пять болтов, фиксирующих обод на диске, а затем на низшей передаче медленно проехать вперед или назад, в зависимости от того, уменьшить или увеличить требуется колею. Вначале смещают обод относительно диска у одного колеса, а затем - у другого, повторяя в той же последовательности операции. Во время продвижения трактора рекомендуется слегка притормаяшвать нерегулируемое колесо. Для точной регулировки колеи необходимо знать, что поворот обода на Vs часть соответствует изменению колеи на 50 мм. После регулирования фиксирующие болты ставят на место и туго затягивают. Таким способом можно изменить колею от 1200 до 1500 мм.

Для увеличения колеи свыше 1500 мм необходимо поменять местами колеса так, чтобы выпуклая сторона обода была обращена в сторону трактора. При этом надо следить за тем, чтобы стрелки на шинах, указывающие направление вращения колес, совпадали с направлением вращения. При необходимости шины вместе с ободами меняют местами.

Таблица 22

Дорожный просвет трактора устанавливают равным 500 и 650 мм. Первый размер соответствует нижнему положению фланца оси цапфы переднего колеса и положению конечной передачи, развернутой назад. Второй размер получается при верхнем положении фланцев передних колес и нижнем (развернутом на 36° от горизонтальной оси) положении конечной передачи.

На тракторе установлены шины следующих размеров: у направляющих колес 6,5-16 с давлением воздуха 1,7-2 кГ/см 2 ; у ведущих 11-38 с давлением 0,85-1,25 кГ/см 2 и 9-42 с давлением 1,4 кГ/см 2 .

Внутреннее давление в шинах регулируют в зависимости от нагрузки на каждую шину, создаваемой навесными машинами и орудиями. Нормы давления указаны в таблице 22.

Шины передних колес накачивают воздухом до давления 2,5 кГ/см 2 при навешивании орудий спереди трактора.

Сцепной вес трактора изменяют наполнением камер ведущих коле^ жидкостью до 3/4 объема. В теплое время камеры заполняют водой, а в холодное (ниже +5°С) - раствором хлористого кальция (см. раздел «Ходовая часть тракторов МТЗ-5МС и MT3-5ЛC»).

В передней части иолурамы трактора сделаны две площадки для крепления бруса сельскохозяйственного орудия, навешиваемого на трактор спереди. Когда используют заднюю навеску, то на передней площадке устанавливают кронштейн с грузами ведущих колес. Это необходимо для уменьшения продольной устойчивости трактора. Эти же грузы используют для увеличения сцепного веса трактора путем крепления их к дискам ведущих колес. На каждом ведущем колесе крепят по четыре груза весом по 20 кг каждый, четыре таких же груза помещают на полураме. Конфигурация грузов одинаковая и позволяет прикреплять их как к полураме, так и к дискам ведущих колес с внутренней и с наружной сторон.

Передний мост трактора Т-40А . Зазор в зацеплении центральной конической передачи должен быть 0,18- 0,40 мм. Его регулируют перестановкой прокладок, расположенных под фланцами рукавов. Для изменения зазора прокладку соответствующей толщины переставляют из-под фланца одного рукава под фланец другого.

Зазор в подшипниках ведущей шестерни регулируют изменением толщины комплекта прокладок. В нормальных условиях шестерня должна свободно, без заеданий и осевого смещения, проворачиваться от руки. Стакан подшипника ведущей шестерни должен располагаться так, чтобы торец ведущей шестерни находился на одной линии с расточкой под рукава.

Амортизатор подвески регулируют при помощи шпильки, которую требуется вначале завернуть до упора, а затем отвернуть на ‘А оборота. В таком положении шпильку фиксируют контргайкой.

Ходовая часть трактора ДТ-20 . Колею задних колес можно изменять от 1100 до 1400 мм ступенчато (через 50 мм), регулируя взаимное располоя^ение обода 2 со стойкой 3 (рис. 80) колеса и его диска 5. Как видно из схемы, можно подобрать шесть различных сочетаний диска и обода, дающих разные размеры колеи.

Колею передних колес меняют в соответствии с колеей задних.

Телескопическое устройство передней оси и поперечной тяги рулевого механизма аналогично такому же устройству тракторов МТЗ-5МС и MT3-5ЛC.

Несложным переоборудованием трактор перестраивают для работы в садах и огородах, где надо изменять высоту трактора, его дорожный просвет и продольную базу, чтобы лучше приспособить его к условиям работы. Высоту и дорожный просвет изменяют перестановкой картера конечной передачи и фланцев поворотных цапф передних колес. Базу трактора регулируют изменением положения картеров конечной передачи. На схеме (рис. 81) показаны очертания картера конечной передачи для трех случаев: 2 - нормальной продольной базы и дорожного просвета; 1 - укороченной базы и уменьшенного дорожного просвета (садовая модификация трактора); 3 - удлиненной базы и уменьшенного дорожного просвета. Положение б фланцев поворотных цапф передних колес соответствует уменьшенному дорожному просвету, а положение в - увеличенному.

Для перестановки картера из одного положения в другое надо подвести домкрат под задний мост трактора, снять оба ведущих колеса, переставить картеры, отвернув болты их крепления, а затем завернуть их в новом положении. В заключение следует прикрепить к своим поворотным кулакам фланцы поворотных цапф передних колес.

Давление в шинах передних колес поддерживается постоянным от 1,8 до 2 кГ/см 2 . В задних же колесах его можно менять сообразно с дорожными условиями. При работе на мягкой почве давление принимают от 0,85 до 0,95 кГ/см 2 , а на твердой почве с тяжелыми навесными орудиями и при длительной работе на транспорте - 1 - 1,2 кГ/см 2 .

Ходовая часть трактора ДТ-75 служит для преобразования вращательного движения зубчатого ведущего колеса конечной передачи в поступательное движение трактора. Вместе с тем она является опорой для корпуса трактора и обеспечивает необходимое сцепление его с почвой.

Ходовая часть трактора ДТ-75 состоит из подвески, направляющих колес с пружинными амортизаторами, поддерживающих роликов и гусениц ДТ-75.

Общая схема ходовой ДТ-75:

А — устройство; б — звенья гусеницы; в — схема; 1 — регулировочная гайка натяжного механизма; 2 — рама; 3 — поддерживающий ролик; 4 — балансир; 5 — гусеничная цепь; 6 — звено; 7 — палец; 8 — шайба; 9 — шплинт;

10 — натяжной механизм; 11 — ведущая звездочка; 12 — направляющее колесо; А — цевка

Подвеска ДТ-75

Подвеска- это устройство с помощью которого корпус трактора опирается на катки, перекатывающиеся по гусенице ДТ-75. В зависимости от конструкции подвески опорные катки могут быть подрессорены и перемещаться относительно корпуса трактора и не подрессорены и не иметь перемещений. По этому признаку подвески делят на эластичные, жесткие и полужесткие.

На тракторе ДТ-75 применена эластичная балансирная подвеска. Такая подвеска обеспечивает лучшую плавность хода особенно при работе с навесными сельскохозяйственными орудиями.

Подвеска состоит из 4 одинаковых балансирных кареток ДТ-75, установленных на цапфах рама попарно с каждой стороны трактора.

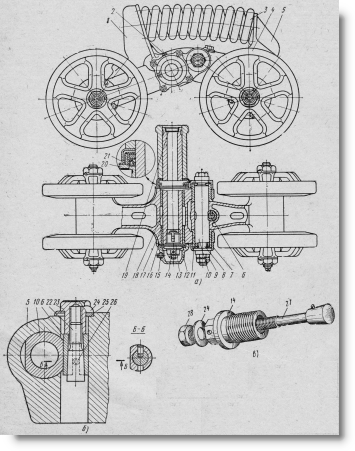

Схема каретки ДТ-75:

1 и 5 — внутренний и внешний балансиры; 2 — пружина; 3 и 8 — оси балансиров и катков; 4 и 12 — пробки маслозаливного и контрольного отверстий; 6 — цапфа; 7 — цанговая гайка; 9 — регулировочные прокладки; 10 — каток; 11 — уплотнительное устройство; 13 — пробка

Во внешнем балансире в отличие от внутреннего находится центральное отверстие, в которое запрессованы с обеих сторон стальные закаленные втулки (опоры цапфы 6поперечного бруса рамы). Внешний балансир, а вместе с ним и вся каретка удерживаются от смещения на цапфе рамы упорной шайбой, которая прижата к торцу цапфы сборной цанговой гайкой 7.

Трущиеся поверхности цапфы и втулок"смазывают маслом, заливаемым в центральную полость внешнего балансира через отверстие, закрываемое пробкой 4. Уровень масла проверяют по контрольному отверстию, закрываемому пробкой 12.

Каретка ДТ-75

Каретка ДТ-75 представляет собой тележку, состоящую их двух балансиров, внешнего и внутреннего. Балансиры шарнирно соединяются друг с другом при помощи оси качания. На нижних концах балансиров укреплены попарно опорные катки. А вверху балансиры распираются цилиндрической пружиной-рессорой.

Внешний балансир ДТ-75 свободно насаживает на цапфу поперечного бруса рамы. Каретка подвески ДТ-75 удерживается от смещения во внешнюю сторону трактора на цапфе.

От перемещения по цапфе внутрь трактора каретка ДТ-75 удерживается крышкой, прикрепленной к внешнему балансиру. Для предотвращения вытекания смазки и ее загрязнения к внешнему балансиру крепится корпус уплотнения.

Неподвижность соединения оси качания с внутренним балансиром обеспечивается сборным клином, состоящим из разрезной втулки, круглого конического клина с резьбовым хвостовиком и глухой гайкой.

В нижней части балансиры имеют головку, в расточку которой на роликовых конических подшипниках устанавливается ось катков. На оси напрессовываются стальные опорные катки, закрепленные на оси гайкой и призматической шпонкой. Вытекание смазки и попадание в нее посторонних примесей предотвращается уплотнением на ступице опорного катка. Для защиты от грязи узел защищен дополнительным лабиринтом.

Детали подвески ДТ-75

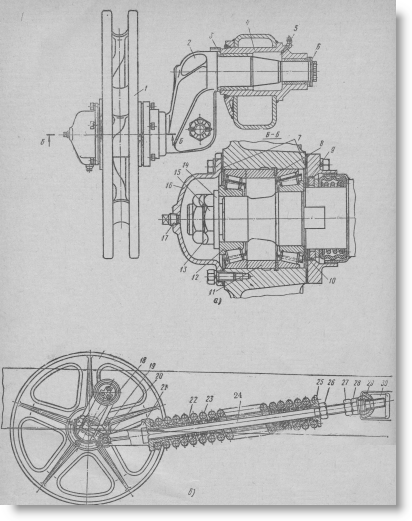

Направляющее колесо и натяжной механизм ДТ-75

Направляющее колесо ДТ-75 служит для изменения направления движения сбегающей ветви гусеницы ДТ-75, а также для обеспечения нормального натяжения всей гусеничной цепи.

Устанавливается направляющее колесо ДТ-75 в передней части трактора на двух конических роликовых подшипниках, напрессованных на нижний конец коленчатой оси.

Направляющее колесо ДТ-75- это цельная стальная отливка с раздвоенным ободом. Для облегчения колеса и предохранения его от залипания грязью на ободе и диске сделаны большие окна, окантованные для прочности по контуру невысокими ребрами. На спицах колеса имеются высокие продольные ребра, придающие ему жесткость.

В расточку ступицы направляющего колеса ДТ-75 прессуют верхние кольца конических роликоподшипников. Нижние кольца насаживаются на шейки нижнего колена оси.

Вытекание масла и загрязнение смазки предотвращается уплотнительным устройством. С внешней стороны над коленчатой осью на раме приварен козырек, предохраняющий торцы оси и втулки от грязи.

Натяжение гусеницы ДТ-75 регулируют с помощью натяжного механизма. Натяжной механизм представляет собой устройство, состоящее из кронштейна, стяжного болта, фланца и гаек. С коленчатой осью натяжной механизм соединяется передним кронштейном.

Через задний упор, пружины и передний кронштейн амортизатора передается движение от болта коленчатой оси, которая, поворачиваясь нижним коленом с укрепленным на нем направляющим колесом подается вперед. И гусеница ДТ-75 натягивается.

Схемы натяжения гусеницы ДТ-75 и устройство поддерживающего ролика ДТ-75

Детали направляющего колеса

Поддерживающие ролики ДТ-75

Поддерживающие ролики ДТ-75 уменьшают провисание гусеницы ДТ-75 и направляют ее своими ободьями.

На раме трактора с каждой стороны устанавливается по два поддерживающих ролика. Основная деталь ролик-это ступица. Ступица изготавливается как круглая чугунная отливка с двумя утолщенными ободами, имеющими снаружи фигурные упорные бурты, а внутри с торцов — расточки под подшипники. На ободы до упора в бурты надеты сменные резиновые бандажи, зажатые на ступице крышкой и корпусом уплотнения, притянутыми болтами к торцам ступицы.

В поддерживающем ролике масляная полость защищена уплотнением, конструкция которого подобна конструкции уплотнения в опорных катках каретки подвески ДТ-75. Все детали уплотнения ролика, в том числе и двухстенный колпак, образующий лабиринтную защиту, взаимозаменяемы с одноименными деталями уплотнения катков кареток ДТ-75.

Для предотвращения вытекания смазки между торцевыми поверхностями ролика, фланцами крышки и корпуса уплотнения установлены картонные прокладки.

Резиновые бандажи введены в поддерживающий ролик для повышения износоустойчивости узла, так как, обладая большим, чем чугун, коэффициентом трения, резина способствует уменьшению скольжения звеньев гусениц ДТ-75 при перекатывании по поддерживающим роликам. Кроме того, в результате упругости резины снижается ударная нагрузка на детали ролика и уменьшается шум от перекатывающейся гусеницы ДТ-75.

Гусеница ДТ-75

Гусеница ДТ-75 состоит из звеньев шарнирно соединенных между собой пальцами.

Пальцы гусениц ДТ-75 вставлены в отверстия проушин звеньев и удерживаются от выпадания с внешней стороны трактора штампованными на концах пальцев головками, а с внутренней- упорными шайбами и шплинтами.

Гусеничное звено (трак ДТ-75) представляет собой стальную отливку сложной конфигурации, имеющую семь проушин: четыре с одной стороны и три с другой. Середина центральной проушины с внешней стороны утолщена и представляет собой цевку, предназначенную для зацепления звена с зубьями ведущего колеса.

Сверху на плите звена вдоль проема отлиты два гребня, которые при движении трактора ДТ-75 проходят между ободьями опорных катков и поддерживающих роликов и тем самым удерживают от спадания нижнюю и верхнюю ветви гусеницы ДТ-75. Со стороны начала центрального проема гребни имеют в плане изгиб, выполняющий роль отбойника для устранения случаев наезда на гребень опорных катков ДТ-75 кареток подвесок.

Утолщенные участки плиты с внешней стороны вдоль гребней образуют в собранной гусенице ровную гладкую металлическую дорожку, по которой перекатываются опорные катки и поддерживающие ролики.

Участки плиты, расположенные между проемом звена и гребнями, служат опорой для ободьев направляющего колеса. От бокового смещения на колесе звенья удерживаются приливами в средней части гребней.

С нижней стороны звена, на проушинах, отлиты почвозацепы (шпоры), которые создают необходимое сцепление гусеницы ДТ-75 с грунтом. Почвозацепы, кроме двух крайних, расположены пол углом 20 градусов к оси проушин для исключения бокового скольжения трактора при его движении по обледенелому грунту.

Боковые площадки плиты за пределами беговой дорожки опущены на уровень осей проушин с целью придания звену ДТ-75 большей жесткости и прочности. С этой же целью проушины и впадины между ними, а также центральный проем и боковые кромки звена ДТ-75 окантованы снизу ребрами.

Рама трактора ДТ-75 (на рисунке) сварена из продольных и поперечных балок и брусьев.

Рама трактора ДТ-75:

1 - бампер; 2- кронштейн передней опоры двигателя; 3 - груз; 4 - бугель передней оси; 5 - передняя опора; 6 - передний кронштейн для крепления водяного радиатора и сельхозмашин, навешиваемых по бокам трактора; 7 - защитный козырек втулки коленчатой оси; 8 - трубчатая опора коленчатой оси со втулкой; 9 - продольный брус; 10 - накладка для крепления задних опор двигателя; 11 - верхний кронштейн; 12 - головка для крепления сельхозмашин при работе трактора с передней и боковыми навесками; 13 - верхняя ось рамы; 14 - кронштейн крепления поддерживающего ролика и стоек механизма навески; 15 - задний кронштейн; 16 - соединительный кронштейн; 17 -задняя ось рамы; 15 -передняя опора корпуса силовой передачи; 19 - поперечный брус рамы; 20 - цапфа каретки; 21 - кронштейн шаровой опоры амортизирующего устройства направляющего колеса; 22 - передний поперечный брус рамы, 23 - полость для масла в цапфе каретки; 24 - передняя ось рамы; 25 - буксирный крюк; 26 - бугель крепления груза; 27 - штифт стопорный передней оси

К передней части продольных брусьев 9 болтами прикреплена передняя стальная ось 24. Впереди оси смонтированы массивный литой груз 3 и бампер 1. Они служат балластом для уравновешивания трактора при работе с задними навесными орудиями. На кронштейнах 2 крепится передняя опора двигателя, а на кронштейнах 6 - его водяной радиатор.

Здесь же присоединяют сельскохозяйственные орудия, если их навешивают по бокам трактора. В отверстия продольных балок вставлены и приварены трубчатые опоры 8 коленчатой оси со своими втулками. На балках приварены накладки 10 для крепления задних опор двигателя и верхние кронштейны 11, в которых закреплена верхняя ось 13 рамы; на раме расположен механизм управления.

К деталям 11 и 14 прикреплены болтами кронштейны поддерживающих роликов. Снизу к продольным балкам рамы приварены буксирные крюки 25 и два литых поперечных бруса 19 и 22. В разрезные отверстия этих брусьев вставлены и неподвижно зажаты стяжными болтами цапфы 20 кареток. На цапфы надеты каретки балансиров.

Сзади к продольным балкам приварены соединительные кронштейны 16, в которых закреплена задняя ось 17, к этой оси присоединены агрегаты гидравлической навесной системы.

Назначение других частей рамы указано в подписи под рисунком.

Рама тракторов ДТ-75 (с № 157993) и ДТ-75М удлинена на 130 мм. Это позволило улучшить тяговые качества трактора (за счет смещения вперед его центра тяжести) и ставить на трактор вместо двигателя СМД-14 двигатель АМ-41.

Ведущая звездочка ходовой части отлита из стали и крепится на фланце вала ведущего колеса (ведомой шестерни конечной передачи) болтами и двумя установочными штифтами.

Гусеница состоит из литых стальных звеньев и пальцев. Каждое звено гусеницы имеет семь проушин под пальцы с удлиненными приливами. Середина центральной проушины с внешней стороны утолщена и представляет собой цевку, в которую упираются зубья ведущей звездочки. Приливы обращены к почве и образуют грунтозацепы. На противоположной стороне звена есть два гребня. Они придают звену жесткость и удерживают гусеницу от спадания с направляющего колеса. Плоские участки звеньев по бокам образуют в собранной гусенице дорожку, по которой при движении трактора катятся катки кареток.

Семипроушные звенья гусеницы имеют перекрытия беговых дорожек, поэтому опорные катки перекатываются без ударов даже при значительном износе шарниров. Такая конструкция гусеницы обеспечивает плавность хода трактора, что особенно важно в связи с повышением его скорости.

Гусеницу устанавливают на трактор так, чтобы зубья ведущей звездочки упирались в утолщенную цевку. Пальцы ставят головками к внешней стороне.

Каретка подвески ходовой части трактора ДТ-75:

а - каретка в сборе; б - сборный клин; в - узел осевого крепления каретки; г - установка опорных катков; 1 - внешний балансир; 2 - пробка заливного отверстия; 3 - пружина (рессора); 4 - опорный каток; 5 - внутренний балансир; 6 - сборный клин; 7 - крышка; 8 - болт; 9 - гайка; 10-ось качания; 11 - втулка оси; 12 - крышка цанговой гайки; 13 - упорная шайба; 14 - сборная цанговая гайка; 15 - пробка контрольного масляного отверстия; 16 - прокладка; 17 - втулка цапфы; 18 - цапфа; 19 - заглушка; 20 -корпус уплотнения; 21 - внешняя обойма; 22 - конический клин; 23 - глухая гайка; 24 - отгибная шайба; 25 - опорная шайба; 26 - штифт; 27 - распорный болт; 28 - гайка болта; 29 - ступица опорного катка; 30 - ось катков; 31 - коническце подшипники; 32-круглое кольцо уплотнения; 33 - корпус уплотнения; 34 - малое кольцо уплотнения; 35 - двухстенный колпак; 36 - пружина уплотнения; 37 - резиновый чехол; 38 - нажимная шайба; 39 - шпонка; 40 - гайка оси катка; 41 - уплотнительные резиновые кольца; 42 - регулировочные прокладки; 43 - стопорное кольцо

Каретка ходовой части тракторов имеет два литых пустотелых стальных балансира: внешний 1 (рис.) с верхней чашкой под пружину 3 и внутренний 5 с такой же чашкой или штырем, на который надевается пружина. Балансиры шарнирно соединены между собой осью 10, вставленной в стальные закаленные втулки 11. Шарнирное соединение балансиров защищено крышками 7, напрессованными на концы втулок. Крышки прижаты к торцам втулок стяжным болтом 8, пропущенным через пустотелую ось качания.

Ось качания 10 неподвижно закреплена в приливе внутренного балансира сборным клином 6, имеющим форму разрезной втулки с лыской по всей ее длине. Этой лыской клин прижимается к лыске оси 10. Внутреннее отверстие втулки коническое. В конус втулки входит конический клин 22 с резьбовым хвостовиком. При затяжке глухой гайки 23 клин 22 разжимает разрезную втулку 11, плотно прижимая ее к оси 10. Штифт 26 удерживает клин 22 от поворачивания при затяжке гайки. После затяжки гайки 23 нужно ударом по ней молотка осадить клин до плотного прилегания опорной шайбы 25 к балансиру.

Внешний балансир 1 центральным отверстием с запрессованными в него стальными закаленными втулками 17 свободно насажен на цапфу 18 поперечного бруса рамы. От смещения с цапфы каретка удерживается кольцевой упорной шайбой 13, прижатой к торцу цапфы цанговой гайкой 14. Детали цангового крепления показаны на рис. в.

Цанговая гайка 14 на резьбовом хвостовике имеет сквозную прорезь и внутреннее конусное отверстие, куда входит конусная головка распорного болта 27.

После установки на цапфу упорной шайбы 13 цанговую гайку с вставленным в нее болтом 27 завертывают в цапфу до отказа. Затем гайкой 28 затягивают болт 27, конусная часть которого распирает хвостовик цанговой гайки, не допуская ее самоотвертывания.

Шарнирное соединение каретки с цапфой (как и все подшипники ходовой части трактора) смазывается автотракторным маслом. Его заливают через отверстие во внешнем балансире до уровня контрольного отверстия, закрытого пробкой 15. Уплотнения, предохраняющие от вытекания масла, показаны на рисунке.

Литые стальные опорные катки 4 кареток закреплены на осях 30 шпонками 39 и гайками 40. Подшипники осей регулируют прокладками 42.

Путь свежего масла, нагнетаемого из наконечника А маслонагнетателя к подшипникам оси катков, и отработавшего масла, вытесняемого из полости подшипников, показан на рис. г.

Чтобы масло не вытекало наружу, на ступицу катков надето специальное уплотнение. Оно состоит из двух плотно пригнанных друг к другу стальных цементированных и полированных колец 32 и 34. Кольцо 32 вставлено в корпус 33, уплотнено в нем резиновым кольцом и не вращается. Кольцо 34 вращается вместе с катком и прижато к кольцу 32 пружиной 36, заложенной в резиновый чехол 37. Защитный колпак 35 предохраняет уплотнение от попадания пыли и грязи.

Уплотнение от вытекания масла в остальных узлах ходовой части устроено так же, как и катков кареток.

Направляющее колесо и поддерживающий ролик ходовой части трактора ДТ-75:

а - направляющее колесо; б - натяжной механизм; в - схема действия амортизатора механизма натяжения; г - поддерживающий ролик; 1 - направляющее колесо; 2 - коленчатая ось; 3 - козырек; 4 - опера коленчатой оси; 5 - масленка; 6 - упорная шайба; 7 - прокладки; 8 - стопорное кольцо; 9 - уплотнительное резиновое кольцо; 10 - внутренний подшипник; 11 - дистанционная втулка; 12 - наружный подшипник; 13 - замковая шайба; 14 - упорная шайба подшипника; 15 - гайка; 16 - крышка; 17 - коническая пробка; 18 - шпонка; 19 - ушко; 20 - палец; 21 - передний кронштейн; 22 - внутренняя пружина; 23 - наружная пружина; 24 - стяжной болт; 25 - задний упор; 26 - гайка натяжения пружины; 27 - контргайка; 28 - регулировочная гайка; 29 - упорное яблоко; 30 - упорный кронштейн рамы; 31 - кронштейн поддерживающего ролика; 32 - ось ролика; 33 - двустенный колпак; 34 - корпус уплотнения; 35 - резиновый бандаж; 36 - ступица ролика; 37 - роликовый подшипник; 38 - стопорное кольцо; 39 - шариковый подшипник; 40 - щиток

Устройство направляющего колеса показано на рис. а. Оно вращается в двух конических роликовых подшипниках, надетых на цапфу коленчатой оси 2. Подшипники регулируют гайкой 15. Коленчатая ось может поворачиваться в двух втулках, запрессованных в опоре рамы. Втулки смазывают солидолом через масленку опоры.

Механизм натяжения гусеницы кривошипного типа состоит из ушка 19 (рисунок б), переднего кронштейна 21, стяжного болта 24, упорного яблока 29 с регулировочной гайкой 28 и упорного кронштейна 30 рамы. Пружины 22 и 23, надетые на стяжной болт, предохраняют гусеничную цепь от перегрузок, возникающих в случаях попадания постороннего предмета на внутренние беговые дорожки гусеницы или при наскакивании вершины зуба звездочки на цевку звена. Кроме того, пружины смягчают толчки, возникающие при соприкосновении натяжного колеса с препятствием, как показано на рис. 153, в.

Поддерживающий ролик (рис. г) свободно вращается на двух подшипниках: наружном - шариковом и внутреннем- роликовом цилиндрическом. Оба подшипника надеты на ось 32, которая вместе с кронштейном прикреплена болтами к раме трактора. Чугунная ступица 36 ролика имеет снаружи фигурные упорные бурты, а внутри - расточки под подшипники. На ободы, до упора в бурты, надеты сменные резиновые бандажи 35, зажатые на ступице корпусом уплотнения 34 (со щитком 40 у переднего ролика) и крышкой 16 с отверстием для заливки масла в полость подшипников.

Резиновые бандажи способствуют уменьшению скольжения гусеницы при перекатывании по роликам, снижают шум от перекатывания и ударную нагрузку на детали ролика. До установки бандажей поддерживающие ролики имели ободья, отлитые заодно со ступицей.

У трактора ДТ-75М ходовая часть имеет такую же конструкцию, как у трактора ДТ-75 последних выпусков.

Ходовая часть служит для преобразования вращательного движения зубчатого ведущего колеса конечной передачи в поступательное движение трактора. Вместе с тем она является опорой для корпуса трактора и обеспечивает необходимое сцепление его с почвой.

Ходовая часть трактора ДТ-75 состоит из подвески, направляющих колес с пружинными амортизаторами, поддерживающих роликов и гусениц.

Гусеница ДТ-75

Гусеница ДТ-75 состоит из звеньев шарнирно соединенных между собой пальцами. Пальцы гусениц ДТ-75 вставлены в отверстия проушин звеньев и удерживаются от выпадания с внешней стороны трактора штампованными на концах пальцев головками, а с внутренней - упорными шайбами и шплинтами.

Гусеничное звено (трак ДТ-75) представляет собой стальную отливку сложной конфигурации, имеющую семь проушин: четыре с одной стороны и три с другой. Середина центральной проушины с внешней стороны утолщена и представляет собой цевку, предназначенную для зацепления звена с зубьями ведущего колеса.

Сверху на плите звена вдоль проема отлиты два гребня, которые при движении трактора ДТ-75 проходят между ободьями опорных катков и поддерживающих роликов и тем самым удерживают от спадания нижнюю и верхнюю ветви гусеницы ДТ-75. Со стороны начала центрального проема гребни имеют в плане изгиб, выполняющий роль отбойника для устранения случаев наезда на гребень опорных катков ДТ-75 кареток подвесок.

Утолщенные участки плиты с внешней стороны вдоль гребней образуют в собранной гусенице ровную гладкую металлическую дорожку, по которой перекатываются опорные катки и поддерживающие ролики.

Участки плиты, расположенные между проемом звена и гребнями, служат опорой для ободьев направляющего колеса. От бокового смещения на колесе звенья удерживаются приливами в средней части гребней.

С нижней стороны звена, на проушинах, отлиты почвозацепы (шпоры), которые создают необходимое сцепление гусеницы ДТ-75 с грунтом. Почвозацепы, кроме двух крайних, расположены пол углом 20 градусов к оси проушин для исключения бокового скольжения трактора при его движении по обледенелому грунту.

Боковые площадки плиты за пределами беговой дорожки опущены на уровень осей проушин с целью придания звену ДТ-75 большей жесткости и прочности. С этой же целью проушины и впадины между ними, а также центральный проем и боковые кромки звена ДТ-75 окантованы снизу ребрами.

Подвеска

Подвеской называется устройство, с помощью которого корпус трактора опирается на катки, перекатывающиеся по гусенице.

В зависимости от конструкции подвески опорные катки могут быть подрессорены и перемещаться относительно корпуса фактора или не подрессорены и не иметь перемещений. По этому признаку подвески делят на эластичные, жесткие и полужесткие. На тракторе ДТ-75 применена эластичная балансирная подвеска. Такая подвеска обеспечивает лучшую плавность хода, особенно при работе на повышенных скоростях с навесными сельскохозяйственными орудиями.

Подвеска выполнена с помощью четырех одинаковых балансирных кареток, установленных на цапфах рамы попарно с каждой стороны трактора.

Каретка подвески представляет собой тележку, состоящую из двух балансиров, внешнего (рисунок 1) и внутреннего. Балансиры шарнирно соединены друг с другом верхними концами при помощи оси качания. На нижних концах балансиров укреплены попарно опорные катки. В верхней части балансиры распираются цилиндрической пружиной рессорой, которая одним концом заведена в чашку внешнего балансира, а другим насажена на штырь верхней головки внутреннего балансира.

Для придания необходимой прочности балансиры отлиты из стали и имеют замкнутое коробчатое сечение. Внешний балансир центральным отверстием с запрессованными в него стальными закаленными втулками свободно насажен на цапфу поперечного бруса рамы. При таком устройстве кареток вес корпуса трактора, воспринимаемый опорными катками, уравновешивается упругой силой пружин, сжимаемых верхними головками балансиров. Благодаря своей эластичности пружины способствуют смягчению толчков, передающихся на корпус трактора при переезде неровностей почвы. Каретка подвески удерживается от смещения во внешнюю сторону трактора на цапфе рамы кольцевой упорной шайбой, прижатой к торцу цапфы сборной цанговой гайкой, завернутой во внутреннее резьбовое отверстие цапфы. Как видно из рисунка 2, на котором детали осевого крепления показаны в разобранном виде, кольцевая упорная шайба имеет на внутреннем диаметре, которым она центрируется на выступе цапфы, два зуба, плотно входящие в пазы выступа. Поэтому покачивание балансира на цапфе не передается цанговой гайке, что повышает надежность крепления каретки на раме.

При сборке, после установки на цапфу упорной шайбы, цанговую гайку с вставленным в нее распорным болтом завертывают в цапфу и затягивают до отказа. После этого навертывают, затягивают до отказа и контрят отгибной шайбой гайку. При затягивании гайки болт конусной головкой распирает резьбовой хвостовик цанговой гайки, не допуская ее самоотвертывания. Чтобы распорный болт не проворачивался, в его конусную головку запрессован штифт, упирающийся в момент затяжки в стенку прорези цанговой гайки. Во время завертывания цанговой гайки конусная головка распорного болта во избежание преждевременного расклинивания должна свободно перемещаться в конусном отверстии цанговой гайки. Распорный болт при этом предохраняют от выпадения внутрь цапфы навертыванием на его резьбовой хвостовик гайки на несколько оборотов.

Рис. 1: 1 - внешний балансир; 2 - пробка заливного отверстия; 3 - пружина (рессора); 4 - оперный каток; 5 - внутренний балансир; 6 - сборный клин; 7 - крышка; 8 - болт; 9 - гайка; 10 - ось качания; 11 - втулка оси качания; 12 - крышка; 13 - упорная шайба; 14 - сборная цанговая гайка; 15 - пробка контрольного масляного отверстия; 16 - прокладка; 17 - втулка цапфы; 18 - цапфа; 19 - заглушка; 20 - корпус уплотнения; 21 - внешняя обойма. Цанговая гайка на резьбовом хвостовике, вворачиваемом в цапфу, имеет сквозную прорезь и внутреннее конусное отверстие, куда входит конусная головка распорного болта. Резьбовой конец распорного болта выступает наружу через сквозное гладкое отверстие цанговой гайки для навертывания гайки.

При подтяжке или отвертывании цанговой гайки необходимо сначала отпустить и расклинить распорный болт. Для этого надо, отогнув замковую шайбу, отвернуть гайку на два-три оборота, ударом молотка (через бронзовую наставку) по выступающему концу распорного болта сдвинуть его внутрь цапфы. После этого можно подтягивать или вывертывать цанговую гайку. От перемещения по цапфе внутрь трактора каретка удерживается прикрепленной четырьмя болтами к внешнему балансиру крышкой, торец внутренней расточки которой при движении трактора упирается во внешний торец упорной шайбы. Центральную полость внешнего балансира для смазки трущихся поверхностей цапфы, втулок и деталей осевого крепления заполняют автотракторным маслом.

Масло заливают через отверстие во внешнем балансире, закрываемое пробкой. Попадая во внутреннюю полость балансира, масло через отверстия в полой цапфе заполняет ее и через прорезь и отверстия на шестиграннике цанговой гайки проникает в полость крышки, в которой имеется пробка, закрывающая контрольное отверстие. При заправке масла это отверстие должно быть открыто для выхода вытесняемого воздуха.

Для предотвращения вытекания смазки и ее загрязнения посторонними примесями, к внешнему балансиру с внутренней стороны каретки прикреплен четырьмя болтами корпус уплотнения с запрессованными в него самоподвижным каркасным сальником и войлочным кольцом, заключенным в штампованную обойму. От выпадания и повреждения (при надевании каретки на цапфу) детали уплотнения защищены внешней обоймой, прижатой к корпусу уплотнения его же крепежными болтами. Для полной герметизации масляной центральной полости под фланцы крышки и корпуса установлены прокладки, а в расточку на внутреннем конце цапфы запрессована штампованная заглушка.

У внешнего балансира для соединения с внутренним имеются две выступающие проушины, в отверстия которых со стороны проема запрессованы стальные закаленные втулки. Между проушинами расположена головка внутреннего балансира с неподвижно закрепленной в ней полой осью качания. Концы оси качания входят в отверстия втулок, обеспечивая шарнирную связь балансиров каретки.

Рис. 2. Узел осевого крепления каретки: 1 - цапфа; 2 - упорная шайба; 3 - распорный болт; 4 - штифт; 5 - цанговая гайка; 6 - замковая шайба; 7 - гайка.

Соединение оси качания защищено с наружных торцов от попадания абразивных частиц крышками, напрессованными на концы втулок, выступающих из расточки внешнего балансира. Для исключения спадания крышки дополнительно прижаты к торцам внешнего балансира с помощью болта, пропущенного через отверстия крышек и полую ось качания, и гайки, навинченной на выступающий резьбовой хвостовик болта. Гайка законтрена от самоотвертывания второй такой же гайкой и зажатой между ними замковой шайбой, которую после затяжки гаек отгибают на их грани. От поворота замковая шайба удерживается благодаря своему профильному центральному отверстию и лыске, имеющейся на резьбовом хвостовике болта.

Неподвижность соединения оси качания с внутренним балансиром обеспечивается сборным клином, вставленным в отверстие, пересекающее под прямым углом отверстие оси качания. Сборный клин состоит из разрезной втулки с коническим внутренним отверстием, круглого конического клина с резьбовым хвостовиком и глухой гайкой. Втулка на всей длине имеет фрезерованную площадку, которой она повернута к лыске оси качания и прижата к ней в результате распора конической поверхности, происходящего при затяжке гайки.

При такой конструкции клина исключается возможность неправильной установки оси качания, так как пока лыска оси качания не будет выставлена параллельно оси отверстия клина, его нельзя установить на место. При этом в каретку сборный клин в соответствии со своим названием устанавливают в собранном виде, как показано на рисунке 3, но гайку не затягивают, чтобы не вызвать преждевременного распора разрезной втулки.

Для исключения поворота круглого клина в его конической поверхности сделано отверстие, куда запрессован штифт, упирающийся в момент затяжки гайки в стенку прорези втулки.

Рис. 3. Сборный клип: 1 - внутренний балансир; 2 - ось качания; 3 - разрезная втулка; 4 - конический клин; 5 - гайка; 6 - отгибная шайба; 7 - опорная шайба; 8 - штифт.

Необходимо учитывать при установке клина, что опорная шайба и отгибная контрящая шайба не прижимаются к балансиру затягиванием резьбового соединения клина. Поэтому перед окончательной затяжкой гайки когда втулка достаточно плотно прижата к оси качания, нужно ударом молотка по гайке осадить шайбы до плотного прилегания к балансиру.

В нижней части балансиры имеют развитую головку, в расточку которой на роликовых конических подшипниках установлена ось катков. Она удерживается внутри балансиров от осевого смещения коническими подшипниками, нижние кольца которых упираются в бурты, выштампованные в средней части оси. Наружные кольца подшипников поджимаются корпусами уплотнений, привернутыми четырьмя болтами к балансирам. На выступающие концы оси до упора в нижние кольца подшипников напрессованы стальные опорные катки, закрепленные на оси гайкой и призматической шпонкой.

Опорные катки, отлитые из высокоуглеродистой стали, имеют утолщенные ободья, закаленные токами высокой частоты для большей износоустойчивости. Правильно установленная ось с закрепленными на ней катками свободно вращается в подшипниках и имеет определенный осевой люфт, который регулируют прокладками, устанавливаемыми между фланцами корпусов уплотнения и торцевыми стенками головки балансира. При уменьшении количества регулировочных прокладок корпус центрирующим буртиком продвигает наружное кольцо подшипника внутрь балансира, уменьшая тем самым зазоры в подшипниках и соответственно осевой люфт оси катков. Следует иметь в виду, что уменьшать или увеличивать количество регулировочных прокладок необходимо одновременно и равномерно с обеих сторон головки балансира.

Конические роликовые подшипники оси катков работают в жидкой смазке, которую заливают во внутреннюю полость головки балансира. Вытекание смазки и попадание в нее посторонних примесей предотвращаются уплотнением на ступице опорного катка, устроенным следующим образом. В корпус вставлено металлическое круглое кольцо, в канавку которого помещено резиновое кольцо, обеспечивающее герметичность и неподвижность соединения кольца с корпусом. К кольцу прижимается пружиной, заключенной в чехол из маслостойкой резины, малое металлическое кольцо уплотнения, свободно надетое на ступицу опорного катка. Благодаря двум лыскам на ступице катка малое кольцо с профильным отверстием и резиновый чехол с пружиной вращаются вместе с катком. В резиновый чехол для полного прилегания его к малому уплотнительному кольцу и торцу ступицы катка, а также для предохранения чехла от прорывов концами пружины вставлены нажимные металлические шайбы. гусеничный трактор каретка

Для удобства сборки и устранения заворачивания концов резинового чехла его собирают с пружиной уплотнения и шайбами отдельно до установки в каток. Пружину уплотнения предварительно сжимают до высоты, равной 27,5 мм, и связывают в двух местах нитками.

Течь масла между фланцем корпуса уплотнения и торцевой поверхностью головки балансира, а также из-под гайки оси катков предотвращается резиновыми кольцами. Герметичность в месте контакта неподвижного кольца и вращающегося вместе с катком малого уплотнительного кольца создается плотным прилеганием точно обработанных поверхностей этих деталей. Во время эксплуатации трактора поверхности колец дополнительно притираются, в результате чего улучшается герметичность соединений. Для обеспечения высокой износоустойчивости уплотнительные кольца изготовляют из качественной легированной стали и закаливают. При сборке и установке опорных катков надо тщательно следить за тем, чтобы поверхности колец были чистыми и покрыты тонким слоем смазки, так как даже мелкие частицы опорный каток, ось катков, балансир, конические роликоподшипники, круглое кольцо уплотнения, корпус уплотнения, малое кольцо уплотнения, двустенный колпак, пружина уплотнения, резиновый чехол, нажимная шайба, отгибная шайба, шпонка, гайка оси катка, коническая пробка, уплотнительные резиновые кольца, стопорное кольцо, регулировочные прокладки, наконечник нагнетателя пыли способствуют неплотному прилеганию колец и появлению на них задиров, вызывающих течь масла.

У каждого кольца притирается только одна сторона, поэтому при установке необходимо следить, чтобы они прижимались одно к другому только этими поверхностями. Отличить поверхности можно по кислотным клеймам, которые ставят на не притертой стороне. Круглое уплотнительное кольцо ставят клейменой поверхностью к упорному бурту корпуса уплотнения. Малое кольцо клейменой стороной прижимается к резиновому чехлу.

Для удобства монтажа опорного катка с собранными на нем кольцом, резиновым чехлом с пружиной и нажимными шайбами на конце ступицы опорного катка в канавку устанавливают пружинное стопорное кольцо. При снятом катке уплотнительное кольцо под действием пружины упирается в стопорное кольцо, тем самым предохраняя детали уплотнения от спадания со ступицы.

Для защиты от непосредственного попадания грязи узел уплотнения закрыт дополнительно лабиринтом. Этот лабиринт образуется двустенным штампованным колпаком, приваренным к ступице катка и входящим между стенками колпака цилиндрическим хвостовиком корпуса.

Рис. 4. Установка опорных катков.

Масло для смазки подшипников оси катков заливают через ее центральное отверстие, закрываемое пробкой.

Два радиальных отверстия в оси и расположенные против них отверстия в ступицах опорных катков соединяют центральный канал через сепараторы конических подшипников с внутренней полостью головки балансира.

Масло подается нагнетателем, наконечник которого вставляется в центральный канал до упора в уступ, расположенный за первым радиальным отверстием. Под давлением масло поступает по центральному каналу до второго радиального отверстия и через него во внутреннюю полость головки балансира. Вытесняемый воздух и старая смазка выходят наружу через первое радиальное отверстие и зазор между наконечником нагнетателя и внутренними стенками центрального канала.

Детали конических роликовых подшипников воспринимают большую нагрузку, поэтому неправильная или несвоевременная их регулировка, а также недостаточное количество смазки или плохое качество ее могут снизить работоспособность и долговечность узла.