Рассчитать цилиндрическую косозубую передачу одноступенчатого редуктора, выполненного в виде отдельного агрегата, при условии, что мощность, передаваемая шестерней Р 1 =10 кВт , угловая скорость шестерни ω 1 =78 рад/с (n 1 =750 мни -1 ), угловая скорость колеса ω 2 =39 рад/с (n 1 =375 мни -1 ). Нагрузка передачи постоянная, но во время пуска редуктора она кратковременно повышается в 1,6 раза по сравнению с номинальной. Срок службы передачи 30000 ч.

Решение.

Для передачи предусматриваем эвольвентное зацепление без смещения. Основные параметры ее согласуем с ГОСТ 2185-66 (СТ СЭВ 229-75). Материал для обоих зубчатых колес - сталь 40Х с объемной закалкой и отпуском до твердости HRC48 . Для зубчатых колес передачи примем 7-ю степень точности по нормам плавности по ГОСТ 1643-81 (СТ СЭВ 641-77).

Передаточное отношение, которое для данной передачи равно передаточному числу u , по формуле

u=2 соответствует ГОСТ 2185-66 и СТ СЭВ 221-75.

Рассчитаем зубья передачи на контактную прочность и изгиб. Из расчета зубьев на контактную прочность вычислим межосевое расстояние передачи a w

по формуле

Определим значения величии, входящих в данную формулу.

Валы передачи установим на подшипниках качения и примем η=0,98

. Мощность, передаваемая колесом, по формуле

Р 2 =9,8 кВт

;

крутящий момент, передаваемый колесом, по формуле

Т 2 =251 Н×м

.

Примем коэффициент (см. зубчатые редукторы) ψ ba =0,25

. Тогда из формулы

Рис. 1

Рис. 1

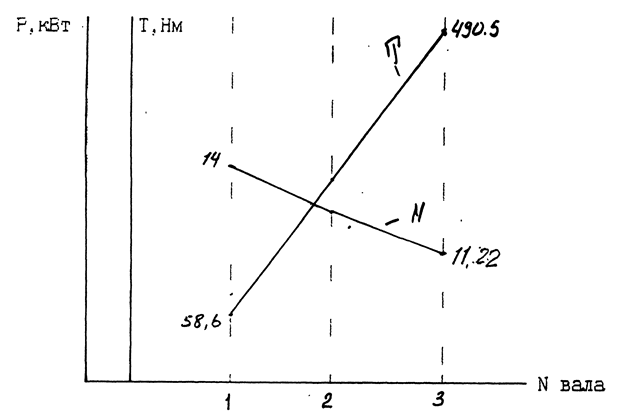

Из (рис. 1) устанавливаем, что HRC48=HB460 . По графику V (рис. 2) коэффициент К Hβ ≈1; примем К Hβ =1 .

Рис. 2

Рис. 2

Допускаемое контактное напряжение [σ H ]

вычислим по формуле, предварительно определив значения величии, входящих в данную формулу. Предел контактной выносливости поверхностей зубьев в соответствии с табл.

σ H lim b =1014 МПа

.

Примем коэффициент безопасности s H =1,1

; коэффициент Z R =0,95

; коэффициент Z v =1

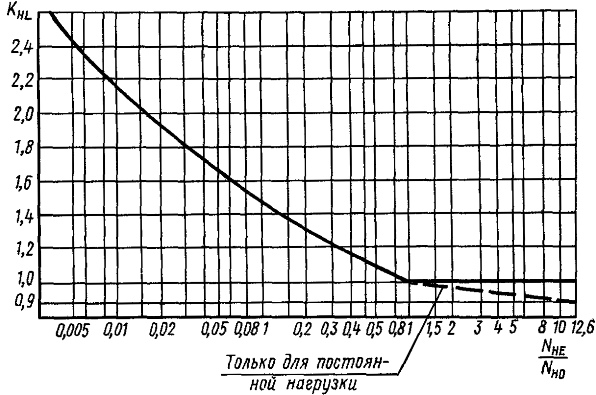

. Базовое число циклов напряжений по графику (рис. 1) для НВ460 N H0 =70×10 6

. Эквивалентное число циклов напряжений по формуле

Рис. 3

Рис. 3

Отношению N HE /N H0 =675*10 6 /(70*10 6)=9,6 на графике (рис. 4) соответствует коэффициент долговечности K HL =0,9 .

Рис. 4

Рис. 4

Допускаемое контактное напряжение по формуле

[σ H ]=790 МПа

.

Межосевое расстояние передачи по формуле

a w =88 мм

.

В соответствии с ГОСТ 2185-66 (СТ СЭВ 229-75) принимаем a w =100 мм

. Делительное межосевое расстояние а=а w =100 мм

. Модуль зубьев.

m=2 мм

, что соответствует ГОСТ 9563-60 (СТ СЭВ 310-76).

Угол наклона зубьев β=8°0′4"

(cos 8°0′4"=0,99

). Сумма зубьев шестерни и колеса по формуле

Число зубьев шестерни по формуле

Число зубьев колеса

Проверим по формуле

рабочие поверхности зубьев на контактную прочность по максимальному контактному напряжейгаопри действии на зубья кратковременной нагрузки. Для этого по формуле

определим расчетное контактное напряжение σ H

, вызываемое расчетным моментом Т 1

и допускаемое максимальное контактное напряжение [σ H ] max

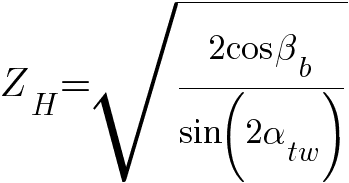

. Коэффициент Z H

по формуле

(β b =β и α tw =α/cos β

)

Коэффициент Z M =275 Н ½ /мм

. Коэффициент торцового перекрытия по формуле

title=">epsilon_alpha=delim{[}{1.88-3.2(1/z_1+1/Z_2)}{]}cos beta=delim{[}{1.88-3.2(1/33+1/66)}{]}0.99=1.72">

Коэффициент Z ε

по формуле

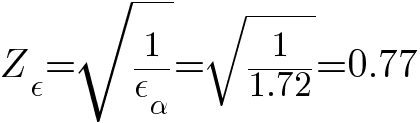

По графику (рис 5, а) коэффициент K Hα =l,05 ; коэффициент K Hβ =l (определен выше) по табл. коэффициент K Hv =l .

Рис. 5

Рис. 5

По формуле расчетное контактное напряжение

Для стали 40Х с объемной закалкой и отпуском по ГОСТ 4543-71 предел текучести σ T =700 МПа

. Допускаемое максимальное контактное напряжение для зубьев

Так как кратковременная перегрузка передачи больше номинальной в 1,6 раза, то из формулы

Значит, при кратковременной перегрузке зубья по контактной выносливости вполне прочные.

Материал шестерни и колеса одинаков, но толщины зубьев шестерни у основания меньше, чем у зубьев колеса, поэтому расчет зубьев на изгиб выполним для зубьев шестерни, менее прочных при изгибе по сравнению с зубья ми колеса. Предварительно определим значения величин, входящих в формулу.

Крутящий момент, передаваемый шестерней,

Эквивалентное число зубьев шестерни по формуле

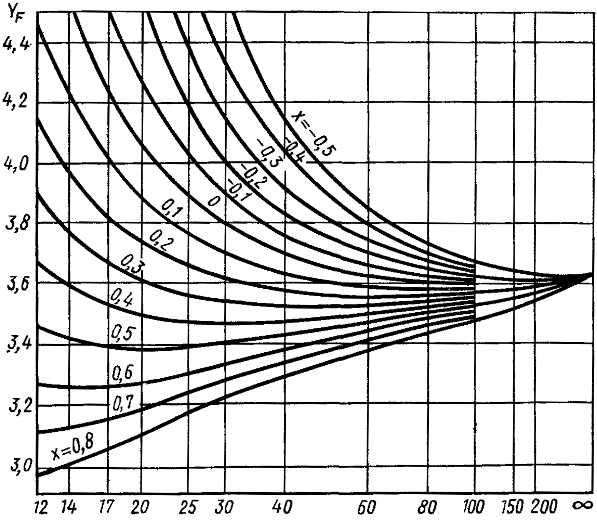

Этому числу зубьев по графику (рис. 6) соответствует коэффициент формы зубьев шестерни Y F =3,7

. Коэффициент Y ε =1

. Коэффициент Y β

Рис. 6

Рис. 6

Делительный d 1

и начальный d w1

диаметры шестерни

Окружная скорость передачи по формуле

Для этой скорости v

значения коэффициентов K Hα

и K Hv

приняты правильно.

По графику (рис. 5, б) коэффициент K Fα =1,05 . При НВ460 и ψ bd =0,375 по графику V (рис. 2) коэффициент K Fβ ≈1 ; примем K Fβ =1 . По табл. коэффициент динамической нагрузки K Fv =1,02 .

Для зубьев шестерни вычислим допускаемое напряжение на изгиб [σ F ]

по формуле

Предварительно определим значения величин, входящих в эту формулу. По табл. предел изгибной выносливости зубьев σ F lim b =580 МПа

. Примем коэффициент безопасности s F =1,7

. Эквивалентное число циклов напряжений N F0 =4×10 -6

, базовое число циклов напряжений по

Так как N FE =135×10 7 >N F0 =4×10 6 , то коэффициент долговечности K EL =1 . Коэффициент K Fc =1 .

Допускаемое напряжение на изгиб [σ F ]

для зубьев шестерни по формуле

Произведем проверочный расчет зубьев шестерни на изгиб по формуле

Следовательно, на изгиб зубья передачи вполне прочные.

Проверим зубья на пластическую деформацию или хрупкий излом при изгибе при действии на зубья кратковременной перегрузки по формуле. Расчетное напряжение на изгиб зубьев, вызываемое расчетным моментом T 1

, σ F =280 МПа

. Допускаемое максимальное напряжение на изгиб зубьев

где σ B =950 МПа

- предел прочности для стали 40Х с объемной закалкой и отпуском (ГОСТ 4543-71). Так как кратковременная перегрузка передачи больше номинальной в 1,6 раза, то по формуле

Следовательно, и при кратковременной перегрузке зубья на изгиб вполне прочные.

Определим размеры зубьев. В соответствии с ГОСТ 13755-81 (СТ СЭВ 308-76) коэффициент высоты головок зубьев h* a =1 и коэффициент радиального зазора с*=0,25 .

Высота головок зубьев по формуле

Высота ножек зубьев по формуле

Высота зубьев по формуле

Делительный диаметр d

, диаметр вершин d a

и диаметр впадин d f

по формулам:

для шестерни

d 1 =66,67 мм

(вычислен ранее);

для колеса

Рабочая ширина зубчатого венца по формуле

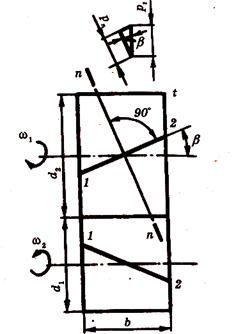

Геометрические параметры. У косозубых колес зубья располагаются под некоторым углом к образующей делительного цилиндра (рисунок 11.9). Оси колес остаются параллельными. Для нарезания косых зубьев используют инструмент такого же исходного профиля, как и для нарезания прямых. Поэтому контур косого зуба в нормальном сечении n – n совпадает с контуром прямого зуба. Модуль в этом сечении является стандартным

Рисунок 11.9 – Схема косозубой цилиндрической передачи (геометрические размеры)

В торцовом сечении t -t параметры косого зуба изменяются в зависимости от величины угла р:

Окружной шаг .

Окружной модуль .

Делительный диаметр ![]() .

.

Индекс n приписывают параметрам в нормальном сечении, а индекс t приписывают параметрам в торцовом сечении.

Нормальное к зубу сечение образует эллипс с полуосями

с=r

и е=

, где . В зацеплении находятся зубья, расположенные на малой оси эллипса, так как второе колесо находится на расстоянии .

Радиус кривизны эллипса на малой оси (см. геометрию) ![]() .

.

Рисунок 11.10 – Схема для определения эквивалентных параметров косозубых цилиндрических передач

В соответствии с этим форма косого зуба в нормальном сечении эквивалентна прямозубому колесу, диаметр которого

и число зубьев

![]()

Увеличение эквивалентных параметров (d v и z v) с увеличением угла повышает прочность косозубых передач.

Многопарность и плавность зацепления . В отличие от прямых, косые зубья входят в зацепление не сразу по всей длине, а постепенно. Зацепление перемещается в направлении от точек 1 к точкам 2 (рисунок 11.9).

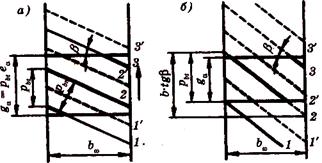

Расположение контактных линий в поле косозубого зацепления показано на рисунке 11.11, а, б (сравни с рисунком 11.3 – прямозубое зацепление). При движении линии контакта перемещаются в поле зацепления в направлении, показанном стрелкой. В рассматриваемый момент времени в зацеплении находится три пары зубьев 1, 2 и 3. Пара 2 находится в зацеплении по всей длине зубьев, а пары 1 и 3 – лишь частично. Затем пара 3 выходит из зацепления и перемещается в положение 3", а в зацеплении еще остались две пары 2" и 1’. В отличие от прямозубого косозубое зацепление не имеет зоны однопарного зацепления. В прямозубом зацеплении нагрузка с двух зубьев на один или с одного на два передается мгновенно.

Рисунок 11.11 – Многопарность косозубого цилиндрического зацепления

Это сопровождается ударами и шумом. В косозубых передачах зубья нагружаются постепенно по мере захода в поле зацепления, а в зацеплении всегда находится минимум две пары зубьев. Плавность косозубого зацепления значительно уменьшает шум и динамические нагрузки.

Косозубые колеса могут работать без нарушения зацепления даже при коэффициенте торцевого перекрытия < 1, если обеспечено осевое перекрытие b w >; (рисунок 11.11, б). Отношение

![]() (11.22)

(11.22)

называют коэффициентом осевого перекрытия. Рекомендуется принимать ≥ 1,1. В косозубом зацеплении нагрузка распределяется на всю суммарную длину контактных линий 1, 2, 3. Удельная нагрузка уменьшается с увеличением суммарной длины контактных линий Из рисунка 11.11 можно установить, что при , равному целому числу,

и не изменяется при движении, так как уменьшению линии 3 всегда соответствует равное увеличение линии 1. Из формулы 11.23 видно, что растет с увеличением , что выгодно. Однако при увеличении увеличиваются осевые нагрузки в зацеплении (см. далее), поэтому рекомендуют принимать = 8 – 20°.

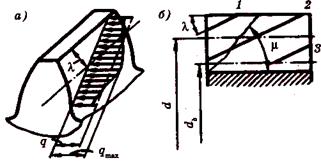

На боковой поверхности косого зуба линия контакта располагается под некоторым углом (рисунок 11.12, а). Угол , увеличивается с увеличением . По линии контакта нагрузка распределяется неравномерно. Ее максимум на средней линии зуба, так как при зацеплении серединами, зубья обладают максимальной суммарной жесткостью.

При движении зуба в плоскости зацепления линия контакта перемещается в направлении от 1 к 3 (рисунок 11.12, б),при этом опасным для прочности может оказаться положение 1, в котором у зуба отламывается угол. Трещина усталости образуется у корня зуба в месте концентрации напряжений и затем распространяется под некоторым углом. Вероятность косого излома отражается на прочность зубьев по напряжениям изгиба, а концентрация нагрузки q – на прочность по контактным напряжениям.

Рисунок 11.12 – Расположение линии контакта на боковой поверхности

Силы в зацеплении . В косозубой передаче (рисунок 11.13) нормальную силу F n раскладывают на три составляющие:

Рисунок 11.13 – Силы в зацеплении косозубой цилиндрической передачи

окружную силу ,

осевую силу , (11.24)

радиальную силу ![]() .

.

Тогда нормальная сила ![]() .

.

Осевая сила в зацеплении дополнительно нагружает опоры валов, что является недостатком косозубых колес.

Расчет зубьев по контактным напряжениям. Для косозубых колес удельная нагрузка с учетом формул (11.23) и (11.24)

![]() , (11.25)

, (11.25)

где К нα – коэффициент неравномерности нагрузки одновременно зацепляющихся пар зубьев.

Заменяя в формуле (11.8) значение d w 1 на диаметр эквивалентного колеса d vl [см. формулу (11.20)], получаем

![]() . (11.26)

. (11.26)

Сравнивая отношения в формуле (1.4) для прямозубых (формулы 11.6 и 11.8) и косозубых колес, определяем

. (11.27)

. (11.27)

Обозначим

, (11.28)

, (11.28)

где Z Hβ – коэффициент повышения прочности косозубых передач по контактным напряжениям. Используя формулу (11.9) получим для косозубых передач

. (11.29)

. (11.29)

В косозубых передачах, из–за ошибок при нарезании зубьев, может быть частично нарушено двухпарное зацепление. Это приводит к тому, что одна пара зубьев нагружается больше чем другая, поэтому коэффициент К Нα учитывает неравномерность нагрузки. При этом различают К Нα для расчетов по контактным напряжениям и K F α для расчетов по напряжениям изгиба. Значения коэффициентов выбирают по рекомендациям из справочников в зависимости от окружной скорости в зацеплении и степени точности изготовления. При проектном расчете эта информация не известна, поэтому значение Z H в формуле (11.29) определяют приближенно. Принимая средние значения = 12°, = 1,5 и К Нα = 1, 1, получаем Z нβ =0,85, а формулы (11. 10) и (11. 12) проектного расчета путем умножения числовых коэффициентов надля косозубых передач будут иметь вид

Введение……………..…………………………………..……………..2

1. Анализ кинематической схемы…………..……..………………..2

2. Кинематический расчет привода…………………………………3

3. Определение геометрических параметров цилиндрической

зубчатой передачи………………………………………….…………..6

4. Геометрический расчет конической зубчатой передачи………9

5. Определение геометрических размеров и расчет на

прочность выходного вала…………………………………………….11

6. Проверочный расчет подшипника..……………………………….16

7. Список использованной литературы……………………………..18

Редуктор - это механизм состоящий из зубчатых или червячных

передач, заключенный в отдельный закрытый корпус. Редуктор

предназначен для понижения числа оборотов и, соответственно, повышения крутящего момента.

Редукторы делятся по следующим признакам:

По типу передачи - на зубчатые, червячные или зубчато-червячные:

По числу ступеней - на одноступенчатые (когда передаче осуществляется одной парой колес), двух-, трех- или многоступенчатые:

По типу зубчатых колес - на цилиндрические, конические,иликоническо-цилиндрические;

По расположению валов редуктора в пространстве - на горизонтальные, вертикальные, наклонные:

По особенностям кинематической схемы " на развернутую, соосную. с раздвоенной ступенью.

1. Анализ кинематической схемы

Наш механизм состоит из привода электромашинной (1),муфты (2), цилиндрической шестерни (3), цилиндрические колеса (4), конической шестерни (5), конического колеса (6), валов (7,6,9) и трех пар подшипников качения. Мощность на ведомом валу N 3 =9,2 кВт, угловая скорость п 3 = 155 об/мин, привод предназначен для длительной работы, допускаемое отклонение скорости

5%,

2. Кинематический расчет привода

2.1. Определяем общий КПД привода

h=h 1 *h 2 *h 3 3 *h 4Согласно таблице 5 (1) имеем

h 1 =0,93 - КПД прямозубой цилиндрической передачи;

h 2 =0,9 - КПД конической передачи;

h 3 =0,98 - КПД подшипников качения;

h 4 =0,98 - КПД муфты

h = 0,93 * 0,98 3 * 0,9 * 0,98 = 0,77

2.2. Определяем номинальную мощность двигателя

N дв =N 3 /h=11,9 кВт

2.3. Выбираем тип двигателя по таблице 13 (2). Это двигатель

А62 с ближайшим большим значением мощности 14 кВт. Этому значению номинальной мощности соответствует частота вращения 1500 об/мин.

2.4. Определяем передаточное число привода

i = i ном /n 3 = 1500/155 = 9,78

2.5. Так как наш механизм состоит из закрытой цилиндрической передачи и открытой конической передачи, то разбиваем передаточноечисло на две составляющих:

2.6. Уточняем общее передаточное число

i = g.5 * 4 = 10

2.7. Определяем максимально допустимое отклонение частоты вращения выходного вала

- допускаемое отклонение скорости по заданию.2.8. Допускаемая частота вращения выходного вала с учетом отклонений

2.9. Зная частные передаточные отношения определяем частоту вращения каждого вала:

Таким образом, частота вращения выходного вала находитсяв пределах допустимой.

2.10. Определяем крутящие моменты, передаваемые валами механизма с учетом передаточных отношений и КПД:

2.11 Аналогично определяем мощность, передаваемую валами

2.12. Построим график распределения крутящего момента и мощности по валам привода

3. Определение геометрических параметров цилиндрической зубчатой передачи

3.1. Для колес со стандартным исходным контуром, нарезаемым без смещения режущего инструмента (х = 0), число зубьев шестерни рекомендуется выбирать в пределах от 22 до 26. Выбираем Z 1 = 22

3.2. Число зубьев колеса:

Z 2 = Z 1 * i 1 = 22 * 4 = 88

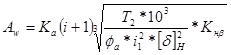

3.3. Определяем межосевое расстояние по формуле

где K a - вспомогательный коэффициент, для косозубых передач равен 43;

- коэффициент ширины венца шестерни расположенной симметрично относительно опор, по таблице 9(3) равен 0,4; - передаточное число;T 2 - вращающий момент на тихоходном валу;

По таблице 3.1 (3) определяем марку стали для шестерни - 40Х. твердость > 45HRC: для колеса - 40Х. твердость

350НВ.По таблице 3.2 (3) для шестерни

Полученное значение межосевого расстояния для нестандартных передач округляем до ближайшего из ряда нормальных линейных размеров, A W = 100 мм.

3.4. Определяем модуль зацепления по формуле

где К m , - вспомогательный коэффициент, длякосозубых передач равен 5,8;

Полученное значение модуля округляем в большую сторону до стандартного из ряда стр.59 (3). Для силовых зубчатых передач при твердости одного из колес > 45HRC. принимается модуль > 1.5. поэтому принимаем модуль m=2.

3.5. Определяем угол наклона зубьев для косозубых передач:

3.6. Определяем суммарное число зубьев шестерни и колеса для косозубых колес

Полученное значение округляем в меньшую сторону до целого числа, то есть Z = 100.

3.7. Определяем число зубьев шестерни

3.8. Определяем число зубьев колеса

Z 2 = Z - Z 1 = 100 - 20 == 80

3.9.Определяем фактическое передаточное число и проверяем его отклонение

следовательно передаточное число выбрано верно.

3.10. Определяем основные геометрические параметры передачи и сводим их в таблицу

| Параметры | Формулы | Колесо | |

| 1 | Число зубьев | Z 2 | 80 |

| 2 | Модуль нормальный, мм | m n =m | 2 |

| 3 | Шаг нормальный, мм | 6,28 | |

| 4 | Угол исходного контура | ||

| 5 | Угол наклона зубьев | ||

| 6 | Торцовый модуль, мм | 2,03 | |

| 7 | Торцовый шаг, мм | 2,03 | |

| 8 | Коэффициент головки зуба | H | 1 |

| 9 | Коэффициент ножки зуба | С rn > 1 | 0.25 |

| 10 | Диаметр делительной окружности, мм | d = Z * m t | 162.4 |

| 11 | Высота делительной головки зуба, мм | h a = h * m | 2 |

| 12 | Высота делительной ножки зуба, мм | H f = (h + C)*m | 2,5 |

| 13 | Высота зуба, мм | h = h a + h f | 4.5 |

| l4 | Диаметр окружности выступов, мм |

d a = d + 2 h a | 166.4 |

| 15 | Диаметр окружности впадин, мм | d f =d - 2h f | 155,4 |

| 16 | Межосевое расстояние, мм | A = 0,5 (d 1 + d 2) | 100 |

| 17 | Ширина венца, мм | 40 |

4. Геометрический расчет конической зубчатой передачи

4.1 Определяем делительный диаметр колеса

V Н - коэффициент вида конических колес, для прямозубых равен 1.

Полученное значение внешнего делительного диаметра колеса округляем до ближайшего значения из ряда нормальных линейных размеров табл.13.15 (3).

d е4 =250 мм

4.2. Определяем углы делительных конусов шестерни и колеса

4.3. Определяем внешнее конусное расстояние

4.4. Определяем ширину зубчатого венца

4.5. Определяем внешний окружной модуль

где К f b - коэффициент, учитывающий распределение нагрузки по ширине венца, равен 1; (3)

V f = 0,85 - коэффициент вида конических колес. (3)

Так как передача открытая, увеличиваем значение модуля на 30%, то есть m = 5 мм.

4.6. Определяем число зубьев колеса и шестерни

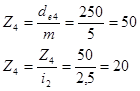

4.7. Определяем фактическое передаточное число.

4.8. Определяем внешние диаметры шестерни и колеса:

делительный

;вершин зубьев

=109,28 мм; = 253,71 мм;впадин зубьев

средний делительный диаметр

=85,7 мм;5. Определение геометрических размеров и расчет на прочность выходного вала

5.1. Определяем силы действующие в зацеплении конической прямозубой передачи:

окружная

радиальная

= 612 Н, = 1530 Н.5.2 Выбираем материал для вала по таблице 3.2 (3). Это сталь 45 улучшенная, со следующими механическими характеристиками:

допускаемое напряжение на кручение

5.3. Ориентировочно определяем геометрические размеры каждой ступени вала:

Диаметр выходной части

Принимаем d 1 = 45 мм.

Исходя из этого принимаем диаметр под подшипником d 2 = 50 мм.

5.4. Выбираем предварительно подшипники качения. По таблице 7.2 (3)для конической передачи при n<1500 об/мин применяется подшипник роликовый конический однорядный. Выбираем типоразмер подшипника по величине диаметра внутреннего кольца, равного диаметру d 2 = 50мм. Это подшипник легкой широкой серии 7510: d = 50мм, D = 90мм, Т = 25 мм, угол контакта 16 0 , C r =62 kH.

5.5. Вычерчиваем ступени вала по размерам, полученным вориентировочном расчете и определяем расстояния между точками приложения реакций подшипников.

5.6. Вычерчиваем схему сил в зацеплении конической передачи.

5.7. Определяем реакции опор:

а) вертикальная плоскость

б) строим эпюру изгибающих моментов в характерных сечениях A, B, C(рис. 5.1)

в) горизонтальная плоскость,

Проверка:

![]() = 160 Мпа - допускаемое значение напряжений для стального вала.

= 160 Мпа - допускаемое значение напряжений для стального вала.

Полученное значение вала под подшипником округляем до ближайшего стандартного

В результате расчета уменьшим диаметр вала под колесом до 45 мм.

5.12.Рассчитываем шпонку на срез и смятие.

Для закрепления на валах колес применяют шпонки. Размеры призматических шпонок выбираем в зависимости от диаметра вала по ГОСТ 23360-78, b*h = 14*9 мм, 1 = 38 мм.

5.13. Условие прочности при деформации смятия проверяется по формуле

где T - передаваемыйвалом крутящий момент;

- допускаемое напряжение на смятиепо табл.3.2(3)260 Н/мм 25.14. Условие прочности при деформации среза проверяетсяпо формуле

6. Проверочный расчет подшипников

6.1. Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемности с базовой. В результате расчетов имеем: угловая скорость вала

, осевая сила в зацеплении -F а = 1530 Н, реакции в подшипниках - R XB = 3400 Н, R YB = 7557 Н. В результате расчета нам необходимо уменьшить размеры ранее выбранного подшипника, это подшипник легкой широкой серии 7508 c характеристиками: d = 40мм, D = 80 мм, Т = 25 мм, С r = 56 кН, е = 0,381, У = 1,575, угол контакта 14°.Подшипники установлены по схеме враспор.

6.2. Определяем осевые составляющие радиальных реакций

R g1 = 0,83 e R BY = 0,83 * 0,381 * 3400 = 1188 H,

R g2 = 0,83 e R BX = 0,83 * 0,381 * 7557 = 2640 H,

6.3. Определяем осевую нагрузку подшипника

R a1 = R s1 = 1188 Н, R a2 = R s1 + F a = 2718 H.

6.4. Определяем отношения:

где V - коэффициент вращения. При вращающемся внутреннем кольце подшипника согласно табл.9.1 (3) V = 1.

6.5. По соотношению 0,35 < 0,381 и 0,36 < 0,381 выбираем формулу для определения эквивалентной динамической нагрузки, воспринимаемой подшипником, R e ; R e = VR r K g K T ,

K g - коэффициент безопасности, по табл.9.4 (3) K g =1,2,

К T - температурный коэффициент, по табл. 9.5 (3)=1, K T тогда

R e = 1 * 3400 * 1,2 * 1 = 4080 H,

6.6. Определяем динамическую груэоподъемность

где L h - требуемая долговечность подшипника, при длительной работе привода, принимаем 5000 ч.

C rp < С r , значит подшипник пригоден к применению.