Коленчатый вал через шатуну воспринимает давление газов возникающее в надпоршневой полости цилиндров, и нагружается силами инерции от неуравновешенных масс механизма, совершаю-щих возвратно-поступательное и вращательное движение. Под действием резко изменяющихся по величине и направлению газо-вых сил и сил инерции коленчатый вал вращается с переменной угловой скоростью, вследствие чего испытывает упругие колебания, подвергается скручиванию, изгибу, сжатию или растяжению.

Тонкая структура с дендритом остается, что указывает на значительное разделение свинца на металлический корпус. Глобулярная тонкая структура с равномерным распределением меди и свинца; эта структура является наиболее подходящей. Для облицовочных стальных корпусов с медной обшивкой соединение меди и стали со стальной опорой имеет первостепенное значение. Не используйте свинцовые сепараторы со свинцом между свинцом и бронзой и свинцовым медным свинцом в медной сети. В первой категории свинцовый бронзовый слой быстро отсоединяется от металлического корпуса, разрушая лайнер, а во второй категории, на свинца воздействуют кислоты в масле.

Сложные условия работы вала вызывают повышенный износ его шеек, деформацию отдельных элементов конструкции и явления усталости материала, порождают крутильные и осевые его колебания. Поэтому конструкция коленчатого вала должна обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшом весе.

Связывание кристаллов и, следовательно, структура бронзы зависит от скорости охлаждения футеровки и добавления небольших количеств других элементов, таких как олово, обледенение и другие, что способствует диффузии свинца в меди. При всех этих качествах использование свинцовой бронзы также имеет недостатки. Слабость пластичности требует жесткой конструкции лагаров и стального корпуса рукава. Литая бронза не сохраняет примесей в масле, и в результате получается больший износ втулок и шпинделей. По этой причине масляные фильтры должны быть спроектированы таким образом, чтобы быть более эффективными для ограничения износостойкости наружных поверхностей шпинделей из-за тонких металлических ребер, возникающих в результате движения движущихся поверхностей.

Общий вид и элементы конструкции типичного вала автомо-бильного поршневого двигателя показаны на рис. 1, а и б. Колен-чатые валы двигателей автомобильного и тракторного типов изго-товляют методом ковки или литья из среднеуглеродистых сталей марок 45, 45А, 45Г2, 50Г; легированных сталей 45ХН, 40ХНМА, 18ХНВА или из высококачественных чугунов (магниевого, никель-молибденового и др.), обладающих повышенной прочностью.

Эти чипы находятся в масле и проникают в качестве загрязнений в лагерь. Таким образом, для шпинделя диаметром 100 мм, игры. Яркие игры очень важны. Слишком маленькие игры ведут к истиранию и, следовательно, к разрушению шпинделя. Слишком большие игры ведут к избиениям и, таким образом, устали от шпинделя и шпинделя. Затухание эффектов этих ударов может быть достигнуто за счет увеличения масляного насоса и, следовательно, потока масла через подшипник.

В случае использования этилированных бронзовых подшипников необходимо увеличить поверхностную твердость шпинделей коленчатого вала. Соединение между локтями достигается с помощью опорных шпинделей, называемых шпинделями уровня. Из-за переменного перемещения поршней и широкого изменения давления в двигателе, существуют важные изменения крутящего момента двигателя и, неявно, вращательной угловой скорости. Для двигателей с одним действием угловое смещение Да двух последовательных воспламенений обусловлено расщеплением периода цикла двигателя.

Рис. 1. Общий вид и элементы конструкции коленчатого вала V-образного 8-цилиндрового двигателя ЗИЛ-130:

I, II, III, IV - шатунные шейки

Основными элементами коленчатых валов являются: коренные и шатунные шейки, щеки, хвостовик и носок. К обязательным элементам некоторых конструкций автомобильных и других ана-логичных валов относятся также противовесы. Представленный на рис. 1 вал двигателя ЗИЛ-130 и в этом отношении является типичным.

Это приводит к образованию эллиптических или даже круговых форм, которые также оказывают благоприятное влияние на сопротивление усталости. Это приводит к увеличению усталостной прочности, наиболее эффективным из которых являются шпиндельные шпиндели. Эти вибрации также вызывают сбои в работе вспомогательных систем. Они должны иметь высокую твердость и сопротивляться износу истирания. Высокий уровень требований коленчатого вала требует его производства с превосходной механической прочностью, которую получают с использованием качественного материала и, в частности, путем увеличения жесткости конструкции.

Коренные шейки 12 служат валу опорами, на которых он укла-дывается и вращается в соответствующих опорных (коренных) подшипниках двигателя.

Шатунные шейки 11 служат для шарнирного соединения вала с нижними головками шатунов. Шатунные шейки и устанавливае-мые на них головки шатунов называют иногда кривошипными. Масло к ним подается по сверлениям 5 от шеек 12.

Современная цивилизация не может сопротивляться без использования быстрого транспорта, даже если она имеет негативные последствия, например, несчастные случаи. Известно, что машина развивалась быстро, особенно после двигателя зажигания, а затем двигателя с воспламенением от сжатия.

Румыния была одной из десяти стран мира, которая представила автомобиль в обращение. Автомобильная промышленность развивалась по экспоненте, как по качеству, так и по количеству. В настоящий момент можно сказать, что мир задыхается от количества автомобилей в обращении.

Щеки 13 объединяют в один узел шатунные и коренные шейки. Две щеки, примыкающие к смежным коренным шейкам вместе с одной или несколькими шатунными шейками, образуют криво-шипы (колена) вала.

Хвостовиком называют заднюю часть 6 вала, которая в автомо-бильных двигателях обычно заканчивается фланцем 7, снабженным отверстиями 4 для крепления маховика. В торце хвостовика раста-чивают гнездо 8 под опорный подшипник первичного вала коробки перемены передач, а на цилиндрической его поверхности размещают маслоотражательный буртик 10 и маслоотгонную нарезку (спи-ральную канавку) 9 или же делают гладкую шейку под уплотнительный сальник.

Они неизбежно привлекали развитие многих других отраслей промышленности, которые привели к экономической революции в мире тем же темпом. Автомобиль связан как с теми, кто его строит, и с теми, кто его использует, но и с теми, кто имеет дело с его функционированием.

Двигатель, являющийся сердцем автомобиля, всегда находится в центре внимания. Как часть моторного механизма, мобильные органы играют важную роль в передаче и преобразовании движения. По этой причине кузов должен быть самого высокого качества и иметь очень хорошую производительность.

Носком называют переднюю часть 14 вала, на которой устанав-ливаются: шестерня привода газораспределения, маслоотражатель и шкив вентилятора, а в резьбовое отверстие 15 с торца — храпо-вик, необходимый для проворачивания коленчатого вала при пуске двигателя вручную. Если ручной пуск не предусмотрен, то вместо храповика ставится болт, обеспечивающий только крепление дета-лей на носке вала. В канавку 16 закладывается шпонка, фиксирую-щая в строго заданном положении шестерню привода газораспре-деления и удерживающая от проворачивания на носке другие детали.

Механизм двигателя - основной узел поршневого двигателя внутреннего сгорания. Он выполняет роль передачи механической работы, выполняемой циклической эволюцией моторного флюида в цилиндре при входе в автомобиль. Механизм двигателя состоит из. Фиксированные органы: блок цилиндров, головка цилиндров и картер.

Движущиеся органы: поршень, сегмен, болт, кнут, коленчатый вал и маховик. Он изготовлен из углеродистой стали и легированной стали методом ковки и литья или чугуна из чугуна. Коленчатый вал является самой важной и самой дорогой частью двигателя и имеет следующие компоненты: передний конец 1, задний конец 6, шпиндели 2 шпинделя, шпиндели шпинделя 3, шпиндельные рычаги.

Противовесы 1 устанавливаются на щеках 13 со стороны, про-тивоположной кривошипу, и служат в многооборотных двигателях для полной или частичной разгрузки коренных опор от местных центробежных сил. В ряде случаев они необходимы для уравнове-шивания двигателей.

Коленчатые валы многоцилиндровых двигателей представляют собой сложную пространственную конструкцию, форма которой во многом предопределяется числом коренных опор, принятым для данного двигателя. В этой связи коленчатые валы разделяют на пол-ноопорные и неполноопорные.

1-конец, 2-ходовые шпиндели, 3-шпиндельные втулки, 4-рычажные звездочки, 5-противовесы, 6-концевой конец, 7-фланец, 8-канальная звездочка, скорость, 10-звездная гонка. Также на предыдущем конце находится ручной запуск рейка. Уплотнение вала к раздаточному колпачку закрепляется масляным дефлектором или уплотнением.

Задний конец 6 просверлен для крепления бронзовой втулки или подшипника подшипника вала муфты. Он содержит фланец 7 для установки маховика винтами. Уплотнение от утечки масла обеспечивается прокладкой или асбестом или прокладкой, установленной на специальной крышке.

Рис. 2. Неполноопорный коленчатый вал рядного 6-цилиндрового двигателя ГАЗ:

1 — фланец крепления маховика; 2 — противовесы: 3 — коренные шейки; 4 — шатунные шейки; 5 — но-сок вала

У полноопорных валов между двумя смежными коренными опо-рами размещается только одна шатунная шейка, т. е. число корен-ных шеек всегда у них на одну больше числа шатунных шеек (см. рис. 1). Такие валы применяются в дизелях, карбюраторных V-образных и других двигателях, работающих с большими нагрузками на подшипниках.

Внутри вала имеются каналы для циркуляции смазочного масла, которые соответствуют каналам подачи подшипников и манекенов; у большинства деревьев есть один канал вдоль них. Коленчатый вал имеет ряд плоских шпинделей, равный числу цилиндров плюс один. Шпиндели расположены на одной геометрической оси, а их ширина различна. Шпиндель и два рычага коленчатого вала образуют кривошип. Диаметр шпинделей меньше, чем диаметр шпиндельных шпинделей.

Смещение шпинделей между ними производится в соответствии с их количеством, что обеспечивает плавный ход двигателя и балансировку коленчатого вала. Коленчатый вал уравновешивается противовесами 5, расположенными в продолжении кривошипных рычагов и правильным кривошипом кривошипов. Проверка балансировки выполняется на специальных машинах и доля вала через частичные выбросы материала.

Неполноопорные ко-ленчатые валы имеют по две и более шатунных шейки между двумя смежными коренными опорами. Они компакт-нее (короче) полноопор-ных, несколько легче их и менее трудоемки. Но из-за сравнительно боль-шого пролета между коренными опорами такие коленчатые валы не обладают достаточной жесткостью. Для неполноопорных авто-мобильных валов типичной является конструкция вала рядного шестицилиндрового двигателя ГАЗ-51, показанная на рис. 2. Массивные противовесы служат здесь для разгрузки коренных опор от местных центробежных сил.

Существуют также коленчатые валы, оснащенные центробежными масляными фильтрами, которые имеют некоторые стыки во внутренних каналах, для осаждения масляных примесей во время вращения. Коленчатый вал лежит в блоке двигателя на подшипниках скольжения. Картриджи, которые покрывают шпиндели, аналогичны тем, которые используются в белых.

Двухтактные двигатели имеют съемный коленчатый вал. Элементы такого вала отливают и обрабатывают отдельно, а затем собирают с помощью винтов. Руки тянутся над подшипниками, также действуя как шпиндель. Он собирает динамики и балансировки на специальных машинах.

Коленчатые валы автомобильных и тракторных двигателей подвергаются обязательной статической и динамической баланси-ровке в сборе с маховиком и фрикционной муфтой сцепления. Без этого трудно и практически вообще невозможно обеспечить спокой-ный ход двигателя из-за повышенной его вибрации.

Нарушение причин коленчатого вала: чрезмерный износ подшипника, изгиб или скручивание из-за несогласованных подшипников, сильные детонации, отсутствие смазки. Средство состоит в замене коленчатого вала и других поврежденных органов. Ремонт коленчатого вала выполняется после длительного периода работы при наличии дефектов, таких как.

Ткачество плоских шпинделей и долота. Закрывание корпуса втулки вала сцепления. Впитывающая нить для стартового гребня. Носите резьбовые отверстия в монтажном фланце маховика. Изменение длины шпинделя и шпинделей шпинделя. Передний фланец фланца маховика.

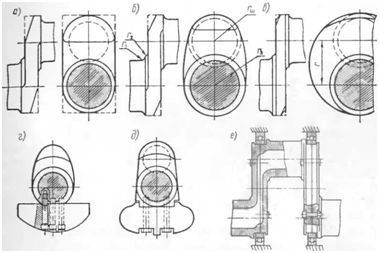

Рис. 3. Кривошипы коленчатых валов:

а) литого вала двигателя ЗМЗ-21: б) кованого вала двигателя МЗМА-408; в) кованого вала двигателя В-2; 1 — грязеуловитель; 2 — заглушка; 3 — коренная шейка: 4 — каналы подвода масла к поверхности шатунной шейки

Для увеличения износостойкости шеек вала наружные поверх-ности их закаливают токами высокой частоты на глубину 3—5 мм до твердости HRC 50—60 и тщательно обрабатывают (шлифуют и полируют), придавая им по возможности строго цилиндрическую форму (овальность и конусность шеек вала в автомобильных двига-телях не должна превышать 0,01 мм). Толщину закаленного слоя выбирают с учетом уменьшения диаметра шеек от перешлифовок при ремонтах двигателя.

После демонтажа коленчатый вал очищается с помощью растворителя, воздушные каналы сдуваются, воздух продувается и контролируется. Визуальный, поверхность шпинделей и нитей наблюдается, удары, поверхностные царапины удаляются очень мелким зерновым шлифовальным камнем, а острые - феррофлюсом, только путем ректификации.

Изгиб и кручение контролируются на плате управления, на коленчатом валу на двух призмах, а также с часами компаратора, установленными на центральном шпинделе, проверяется изгиб; такая же проверка выполняется на фланце вала по окружности. При кручении проверка с компаратором выполняется в передней части фланца.

Шейки вала с целью уменьшения его веса часто выполняются полыми, что легко достигается при отливке валов.

На рис. 3 показан один из кривошипов литого вала двигателя ЗМЗ-21, у которого полости в шейках получают в процессе отливки.

В этом случае масло подается от коренных к шатунным шейкам с помощью трубочек, которые запрессовывают в отверстия, просвер-ленные через стенки полости коренных шеек. Для фиксации трубо-чек в нужном положении их слегка изгибают, как показано на рис. 3, а. Полости 1 в шатунных шейках, закрытые с двух сторон резьбовыми пробками, образуют грязеуловители. Однако отверстия 4 для подачи масла к шатунным подшипникам при таком соосном с шейкой расположении полости должны быть просверлены на уров-не оси шейки или несколько ниже ее и перпендикулярно к плоскости кривошипа (см. рис. 3, а). Тогда взвешенные в масле твердые тя-желые частицы, включая продукты износа, отбрасываемые центробеж-ной силой к наиболее удаленным от оси вращения стенкам полости, не попадают в шатунные подшип-ники (схема улавливания и накоп-ления тяжелых частичек показана на рис. 3, а).

Изгиб и скручивание удаляются путем выпрямления коленчатого вала, холодного, с гидравлическим прессом; после выпрямления сердечника выпрямляется. Допустимое отклонение составляет 5 мкм для легковых автомобилей и 0, 02-0, 05 мм для грузовых автомобилей. На коленчатых валах узлового чугуна выпрямление выполняется только тогда, когда стрелка имеет низкое значение.

Запирание шпинделей определяется путем измерения с помощью микрометра, устанавливающего ступень ремонта. Шпиндели имеют меньший износ, чем на полу; наиболее часто используется центральная посадка. Изношенные шпиндели восстанавливаются. Ректификацию к этапу ремонта.

Дополнительная центробежная очистка масла в грязеуловителях шатунных шеек получила широ-кое распространение. Шатунные шейки кованых валов с этой целью специально рассверливают. Полу-чаемые таким образом грязеулови-тели изображены на рис. 1, а, б и рис. 3, б, б, где показаны криво-шипы карбюраторных двигателей V-образного ЗИЛ-130, рядного МЗМА-408 и V-образного дизеля В-2. У последнего масло подводит-ся к подшипнику главного шатуна через медную трубочку 4, погру-женную заборным концом непосред-ственно в грязеулавливающую по-лость. На каждой шатунной шейке двигателя ЗИЛ-130 размещаются по два шатуна, поэтому и грязеулавливающие полости 3, закрываемые резьбовыми пробками 2 (см. рис. 1, а), высверлены здесь с двух сторон кривошипа. При нали-чии на шейке одного шатуна достаточно одной полости, выпол-ненной по схеме рис. 3, б.

Погрузка. Выпрямление производится на шлифовальных станках коленчатого вала. Шпиндели выпрямляются с учетом их коаксиальности. На центральном уровне ширина и радиус кривизны будут поддерживаться в пределах допуска. После постукивания режущие шпиндели выпрямляются.

Окончательная ректификация заканчивается. Смазочные сопла затягиваются на краю, каналы стираются и сдувается сжатый воздух. После проверки выпрямления выполняется динамический баланс коленчатого вала и статическая балансировка вместе с маховиком и муфтой.

Когда выпрямление вала достигло максимального подъема, восстановление осуществляется путем загрузки одним из следующих способов. Сварка в среде защитного газа. После загрузки шпиндели подвергают термообработке, выпрямлению и завершению. Канал с концевой трубой загружается сваркой, а другой - за 90 секунд.

Размеры (диаметр и длину) шеек вала выбирают с учетом ранее выполненных конструкций, а затем уточняют их поверочным расчетом. Шатунные шейки у каждого вала, как правило, имеют одинаковый размер, а коренные часто различаются своей длиной. Наибольшую длину обычно имеют крайние шейки, особенно задняя шейка, примыкающая к хвостовику вала, несущая дополнительную нагрузку от маховика и сцепления. Так, длина задней шейки коленчатого вала ЗИЛ-130 составляет 45 мм против 31 мм у дру-гих его коренных шеек, а в двигателе ЗМЗ-66 все коренные шейки выполнены одинаковой длины. Это позволяет применять взаимоза-меняемые вкладыши для всех его коренных подшипников, что эко-номически более оправдано.

Корпус втулки вала сцепления отреставрирован отверстием и прижимая другую втулку с поднятым наружным диаметром. Если это подшипник, то жилье изогнуто и кишки. Также возможно использовать подшипник с внешним диаметром, увеличенным путем жесткого хромирования.

Используемые провода переустанавливаются на этапы ремонта. Передний фланец фланца снимается с выпрямлением вала. Коленчатый вал деформируется, когда. § диаметр шпинделей ниже минимума. § длина шпинделей выше предела. Замена полуцилиндров коленчатого вала выполняется, когда двигатель демонтирован для выполнения измерений шпинделей и полуподшипников.

Рис. 4. Конструкции щек коленчатого вала и крепление к ним проти-вовесов

Наряду с крайними шейками в ряде конструкций удлиняют средние коренные опоры, если это требуется по условиям компонов-ки двигателя, но в целом длину коренных шеек вала стремятся уменьшить. Чем короче шейки и меньше общая длина вала, тем большую жесткость приобретает его конструкция. Жесткость вала повышается также за счет «перекрытия» шеек. Это особенно резко проявляется в современных короткоходных автомобильных двига-телях, у которых сумма радиусов r к + r ш коренной и шатунной шеек всегда бывает больше радиуса г кривошипа (см. рис. 4, б).

Для повышения общей прочности вала сопряжение его щек с шейками выполняют с плавными переходами (см. рис. 4, б) — галтелями. Радиусы галтелей рекомендуется выбирать в пределах 0,06÷0,1 от диаметра шеек. Благодаря галтелям заметно умень-шаются местные напряжения в зоне сопряжения щек с шейками. Но так как развитые галтели уменьшают активную длину шеек (их цилиндрическую часть, находящуюся под вкладышами), то целе-сообразно галтели делать двойными: от шейки к технологическому пояску с радиусом r 1 (основная доля радиусного перехода) и далее к телу щеки с радиусом r 2 , как показано на рис. 4, б.

Небольшой технологический поясок в зоне сопряжения щек с шейками является обязательным элементом конструкции вала. При обработке вала он предохраняет шлифовальный круг от воз-можного опасного удара щеки.

Щекам придают овальную, круглую или призматическую (пря-моугольную) формы. Призматические щеки наиболее простые, но по условиям прочности они получаются сравнительно толстыми, что несколько переутяжеляет вал и увеличивает его габариты. В автомобильных двигателях старых моделей, где находили приме-нение валы с призматическими щеками, последние выполнялись с округлыми кромками и углами (см. рис. 4, а). Это позволяло снижать общий вес вала. Следует отметить, что с целью уменьшения веса вала малонагруженные части щек (кромки со стороны противо-положной сопряжению с шейками вала) при любой их форме сре-зают, как показано на рис. 4, а—д.

Круглые щеки (см. рис. 4, в) удобны для механической обработ-ки и обладают достаточной прочностью при относительно малой толщине. С круглыми щеками изготовляется- коленчатый вал V-образного 12-цилиндрового дизеля В-2. Круглые щеки можно использовать также непосредственно в качестве коренных опор в двигателях, вал которых вращается на подшипниках качения. В этих случаях чаще всего применяют разборные коленчатые валы, снабжаемые шариковыми или роликовыми подшипниками. Эле-менты конструкции кривошипа разборного вала на роликовых подшипниках показаны на рис. 4, е.

Овальные щеки (см. рис. 4, б) по своей прочности мало чем уступают круглым щекам, но при такой их форме удается лучше использовать металл и обеспечивать плавные переходы между отдельными элементами конструкции вала (см. рис. 4, б). Благо-даря этому овальные щеки широко применяются в автомобильных и тракторных быстроходных двигателях.

В зависимости от конструкции вала различают короткие и длин-ные щеки. Сочетание коротких и длинных щек применяют для неполноопорных валов, причем в рядных 6-цилиндровых двигателях используются гнутые длинные щеки (см. рис. 2). Щеки коленчатых валов автомобильных и тракторных двигателей часто отковываются или отливаются заодно целое с противовесами (см. рис. 1 и 2).

Противовесы, выполненные отдельно от щек, крепят к ним на шпильках или болтах, как показано на рис. 4, г, д. Гайки шпи-лек и болты тщательно при этом блокируются от возможного ослаб-ления затяжки. Иногда их прихватывают электросваркой. Толщину противовесов выбирают такой, чтобы при ремонте двигателя послед-ние не затрудняли перешлифовку шеек вала.

В качестве подшипников коренных опор в автомобильных дви-гателях обычно применяют тонкостенные биметаллические или триметаллические вкладыши.

Конструкция, их технология изго-товления и фиксация в опорах аналогичны конструкции с вклады-шами шатунных подшипников. От последних они отличаются только большей толщиной стальной ленты, из которой их штампуют. Общий вид вкладышей коренных опор (подшипников) показан на рис. 12 (позиция 12). Для большинства отечественных автомо-бильных двигателей применяют вкладыши коренных подшипников с общей толщиной 2,25 мм. Двигатели автомобилей ГАЗ-53А, ГАЗ-66 и ЗИЛ-130 снабжаются триметаллическими вкладышами коренных подшипников.

Коленчатые валы строго фиксируют от осевого смещения в корен-ных опорах, которое в автомобильных двигателях допускается в пределах всего 0,2 мм. При большей величине смещения возникает опасность нежелательного нарушения взаиморасположения деталей кривошипно-шатунного механизма. Как правило, осевая фиксация осуществляется только у одной из коренных опор с тем, чтобы при тепловом расширении сохранялась возможность перемещения как самого вала, так и элементов остова двигателя. Для фиксации используют либо крайние опоры (задняя — в двигателе ЯМЗ-236; у носка вала — во всех двигателях ЗМЗ и ЗИЛ-130), либо средняя опора (двигатель МЗМА-408). При косозубом шестеренчатом или цепном приводе кулачкового вала газораспределения для фик-сации вала рекомендуется использовать переднюю коренную опору.

Коленчатые валы автомобильных и тракторных двигателей на выходе из картера должны надежно уплотняться в гнездах. При недостаточном уплотнении хвостовика и носка вала возможна как утечка масла из поддона, так и проникновение дорожной пыли в картерную полость двигателя. Утечка масла не только повышает его расход, но и может вызвать аварию из-за «задиров» или выплав-ления подшипников вследствие их перегрева. Не менее опасно и проникновение дорожной пыли, вызывающей повышенный износ трущихся деталей кривошипно-шатунного механизма.

Коленчатый вал уплотняется с помощью различных сальников, а также масло- и пылеотражающих устройств. Уплотнение носка вала особенно сложное.

С внешней стороны отверстие в крышке, через которое прохо-дит носок вала, защищено штампованным пылеотражателем, напрессованным на ступиц и вращающимся вместе со шкивом привода вентилятора. Пылеотражатель препятствует проник-новению к сальнику и в картер дорожной пыли.

Конструкция коленчатого вала и его форма выбираются так, чтобы вне зависимости от тактности двигателя обе-спечивалось равномерное че-редование рабочих ходов при любом принятом числе и рас-положении цилиндров, а так-же достигалось более полное уравновешивание двигателя.

С этой целью колена ва-ла, равноотстоящие от его середины (от оси симметрии), располагают в одной плоско-сти. В четырехтактных одно-рядных двигателях эти ко-лена бывают повернуты в од-ну сторону, т. е. имеют зеркальное расположение.

Чередование рабочих ходов в цилиндрах называют порядком работы двигателя. Для принятого взаиморасположения шатунных шеек вала или угла сдвига его колен существуют несколько поряд-ков работы, но используют тот из них, который обеспечивает более равномерное распределение нагрузки по длине вала. Последова-тельно работающие цилиндры двигателя должны отстоять друг от друга как можно дальше.

Коленчатые валы поршневых двигателей испытывают перемен-ные скручивающие нагрузки, под воздействием которых в них возникают упругие угловые колебания. Сущность таких колебаний можно понять на примере любого упругого стержня, неподвижно закрепленного с одной стороны и несущего массу на другой. Если свободный конец рассматриваемого стержня закрутить на некото-рый угол и отпустить, то под действием упругости и инерционной массы он будет совершать угловые колебания с определенной часто-той (периодом). Стоит только к такому колеблющемуся стержню приложить внешнюю силу, периодически действующую с такой же частотой, как возникает явление резонанса (ритмичное раскачива-ние), вызывающее непрерывное увеличение амплитуды углового колебания стержня и в конечном итоге разрушение его.

Аналогично этому раскачивается и коленчатый вал, к криво-шипам которого прикладываются внешние силы, действующие периодически с частотой, зависящей от числа оборотов вала, тактности двигателя и числа цилиндров. При совпадении периода действия на вал какой-либо гармонической составляющей этих сил с периодом собственных его колебаний наступает явление резонанса.

Число оборотов, соответствующее возникновению резонансных колебаний, называют критическим.

При разработке конструкции коленчатого вала стремятся к тому, чтобы критическое для него число оборотов, соответствующее наи-более опасному резонансу, имело как можно большую величину и не попадало в диапазон рабочих чисел оборотов коленчатого вала. С этой целью коленчатым валам придают возможно большую жест-кость. Из теории колебаний известно, что чем больше жесткость вала при данных моментах инерции масс, колеблющихся вместе с валом, тем выше частота собственных колебаний вала данной системы и тем выше критическое число его оборотов. В результате этого в диапазоне рабочих чисел оборотов вала резонируют гар-моники более высоких порядков. Так как амплитуды этих гармоник уменьшаются с повышением их порядка примерно по экспоненте, то резонанс их тем менее опасен для прочности вала, чем выше порядок гармоники.

Если при расчете вала на крутильные колебания резонанс гар-моники какого-либо порядка, наступающий в рабочей зоне чисел оборотов вала, окажется опасным для прочности вала, то изменяют динамическую систему путем изменения жесткости вала. Если кон-структивно это невыполнимо, то ставят гаситель колебаний, настро-енный на гашение колебаний данной формы, определяющейся их частотой.

Принцип действия гасителей крутильных колебаний основан на частичном поглощении энергии (возникающего крутильного колебания коленчатого вала), затрачиваемой на работу трения в гасителе. Гасители устанавливаются на носке вала или в непосредственной его близости, где угловые колебания имеют макси-мальную величину.

В автомобильных двигателях применяют гасители фрикционные (сухого трения), внутреннего трения (резиновые) и жидкостного трения. Наиболее простыми и распространенными являются гаси-тели внутреннего трения — демпферы (рис. 5).

Рис. 5. Гаситель крутиль-ных колебаний внутренне-го трения двигателя ЗИЛ-114

Массивный диск (маховичок) 1 привулканизирован здесь слоем резины 2 к штампованному фа-сонному фланцу 3, который жестко кре-пится к ступице шкива привода венти-лятора. Крутильные колебания колен-чатого вала вызывают колебательное движение маховичка 1 относительно но-ска вала. Вследствие этого в слоях ре-зины возникает внутреннее трение, пог-лощающее часть энергии крутильных колебаний вала. Эта энергия превра-щается в тепло и рассеивается в атмо-сферу. Резиновые гасители изменяют амплитуду угловых колебаний вала двигателя, что способствует уменьше-нию возникающих в нем напряжений. Они достаточно эффективны, просты по устройству и надежны в работе.

В настоящее время применяют гаси-тели жидкостного трения, в которых используют силиконовую жидкость, об-ладающую большой вязкостью и мало зависящую от температуры. В замкну-тое кольцевое пространство силиконо-вого гасителя помещают свободную сейсмическую массу в виде кольца, а в кольцевую полость заливают силико-новую жидкость, в которой должна ко-лебаться сейсмическая масса. Трение, возникающее между вязкой жидкостью и этой подвижной массой, используется для гашения (ослабления) крутильных колебаний вала.

Необходимость применения демпферов для коленчатых валов обычно возникает в рядных 6 и особенно 8-цилипдровых двигате-лях, имеющих сравнительно большую длину вала.

Заключительное звено кривошипно-шатунного механизма поршневого двигателя – группа коленчатого вала. Детали этой группы завершают процесс преобразования поступательного движения поршня во вращательное движение выходного звена.

В группу коленчатого вала входят: собственно коленчатый вал, противовесы, маховик, элементы привода газораспределительного и других вспомогательных механизмов и систем двигателя, узел осевой фиксации и детали маслоуплотняющих устройств.

Наиболее сложной и ответственной деталью группы коленчатого вала является сам коленчатый вал.

От технического совершенства конструкции и качества изготовления коленчатого вала во многом зависят полнота использования двигателем тепловой энергии сгоревших газов, т. е. КПД, потери на трение, долговечность, надежность, эффективность и экономичность двигателя.

Коленчатый вал двигателя

«Коленчатый вал – деталь, изогнутая до невозможности и вращающаяся до потери пульса»

Поговорка слесарей-мотористов

Коленчатый вал поршневого двигателя является деталью, конструкция которой позволяет завершить преобразование возвратно-поступательного прямолинейного движения поршня во вращательное движение. Как упоминалось в одной из статей об автомобилях, вращательное движение является оптимальным для большинства передвигающихся по суше машин и механизмов (т. е. для легковых, грузовых автомобилей и автобусов, тракторов и сельскохозяйственной техники и т. д.), поскольку основным движителем для таких машин является колесо, совершающее в процессе выполнения работы вращательное движение.

Коленчатый вал поршневого двигателя воспринимает усилие со стороны шатуна и преобразует их в крутящий момент. Кроме того, коленчатый вал обеспечивает движение поршней во время вспомогательных тактов и пуска двигателя, а также приводит в действие вспомогательные механизмы и приборы двигателя и его систем.

Усилия со стороны газов и сил инерции при большой длине коленчатого вала вызывают заметные продольные и угловые деформации, причиной которых являются динамические (переменные) нагрузки, способные при продолжительных воздействиях привести к усталостным разрушениям.

Шейки коленчатого вала работают при больших окружных скоростях и испытывают значительные тепловые и механические напряжения. При этом шатунные шейки совершают сложные перемещения, вызывающие комплексные инерционные нагрузки.

Исходя из перечисленных выше условий, в которых работает коленчатый вал, к его конструкции предъявляются следующие требования:

- форма коленвала должна обеспечивать уравновешенность двигателя в время работы;

- высокая жесткость, исключающая недопустимые деформации;

- высокая усталостная прочность и способность противостоять динамическим нагрузкам;

- высокая износостойкость трущихся поверхностей;

- минимальная масса, позволяющая снизить возникающие во время вращения вала инерционные силы и моменты.

Особенности конструкции коленчатого вала

Основными элементами коленчатого вала (рис. 1 ) являются коренные 4 и шатунные 2 шейки, соединяющие щеки 3 , носок 5 и хвостовик 1 . Две шатунные шейки, шатунная шейка и щеки, соединяющие их, образуют кривошип.

Торцевые поверхности щек, выступающие за шейки, шлифуются и образуют кольцевые пояски, используемые для осевой фиксации шатунов и самого коленчатого вала. Эти кольцевые пояски сопрягаются с цилиндрической поверхностью шеек плавными переходами – галтелями.

Внутри шеек и щек имеется система каналов и отверстий для подачи смазочного материала к подшипникам. Масло, как правило, поступает к шатунным вкладыши по каналам из смежных коренных подшипников.

Достаточную жесткость на изгиб обеспечивают так называемые полноопорные валы, в которых число коренных шеек на одну больше количества шатунных шеек.

Расположение шатунных шеек определяется из условия равномерного распределения воспламенения и уравновешенности деталей.

Коленчатые валы могут быть цельными и составными, т. е. разборными – состоять из отдельных кривошипов, соединяемых в единый узел. Составные валы применяются редко, только в случае использования коренных подшипников качения (рис. 2 ).

Щеки коленчатого вала со стороны коренных шеек часто имеют продолжение, заканчивающееся противовесами, предназначенными для разгрузки коренных подшипников от действия центробежных сил вращающихся масс, которые обусловлены дисбалансом вала из-за смещения шатунных шеек относительно оси вращения, а также для общего уравновешивания двигателя.

Противовесы выполняются заодно с коленчатым валом, но в случае большой их массы (например, в дизелях) они могут изготавливаться отдельно от вала и крепиться к нему болтами, шпильками или штифтами.

На носке коленчатого вала устанавливают шкивы или зубчатые колеса для привода механизма газораспределения, насосов, вентилятора и других механизмов и узлов различных систем двигателя.

На хвостовике коленчатого вала устанавливается маховик, уравновешивающий вращающиеся массы двигателя, на котором выполнен зубчатый венец для пуска двигателя.

Иногда зубчатые колеса привода газораспределительного механизма устанавливают не на носке, а на хвостовике, где имеются элементы уплотнения – гребень и маслосгонная резьба или накатка.

Коленчатый вал воспринимает значительные осевые усилия, возникающие при работе косозубых распределительных зубчатых колес и при выключении сцепления. Для того чтобы предотвратить перемещение вала от воздействия этих усилий, применяется осевая фиксация, которая обеспечивается упорными буртами вкладышей или упорным подшипником (см. рис. 3 ). В собранном узле образуется осевой зазор 0,05…0,15 мм , обеспечивающий свободное вращение вала.

Для уменьшения трения рабочая поверхность упорных колец покрывается антифрикционным сплавом. От проворачивания упорные кольца фиксируются штифтами.

После изготовления коленчатые валы подвергаются статической и динамической балансировке.

Жесткость и прочность коленчатого вала достигается:

- увеличением поперечного сечения шеек и щек;

- максимальным уменьшением массы шатунных шеек;

- рациональным размещением противовесов;

- уменьшением концентрации напряжений, создаваемых шатунными шейками.

Концентрацию напряжений уменьшают увеличением радиуса галтелей, наклонным расположением отверстий в шатунной шейке, применением бочкообразной формы полости внутри шатунной шейки.

Высокая износостойкость шеек коленчатого вала достигается ограничением усилий воздействия на подшипники, оптимальным выбором материала антифрикционного слоя, закалкой шеек и галтелей вала токами высокой частоты с последующим отпуском, азотированием шеек и галтелей, а также обеспечением оптимального режима смазывания.

Как и из каких металлов изготавливают коленчатые валы?

Коленчатые валы изготавливаются штамповкой из стали или отливаются из специальных чугунов. Для штампованных валов используют стали 45, 45Х, 40ХФА, 42ХМФА, 18Х2Н4ВА .

Коленчатые валы бензиновых двигателей отливают из чугуна. Их производство дешевле, им легко придать необходимую форму, однако нагрузки на изгиб они выдерживают значительно хуже, чем валы из стали, поэтому в дизелях чугунные валы применяют редко.

Маховик

Маховик служит для накопления кинетической энергии во время рабочего хода, уменьшения неравномерности вращения коленчатого вала, сглаживания момента перехода поршня через ВМТ и НМТ, облегчения пуска двигателя и трогании автомобиля с места. Маховик отливают из серого чугуна, располагая основную массу металла на ободе для увеличения момента инерции.

Для осуществления пуска двигателя электростартером на обод маховика напрессовывается зубчатый венец 2 (см. рис. 4 ), либо его крепят специальными болтами.

На ободе или торце маховика могут быть нанесены метки для установки поршня первого цилиндра в ВМТ или градусная шкала для установки момента зажигания (в градусах).

Для установки маховика на фланец коленчатого вала в однозначном положении одно из отверстий крепления маховика смещают на небольшой угол (примерно 2˚ ). В противном случае применяются установочные штифты и установочную втулку 4 .