Выбор материалов зубчатых колес зависит от назначения передачи и условий ее работы. Наибольшее применение находят стальные зубчатые колеса из термически обрабатываемых сталей. Реже применяют колеса чугунные и пластмассовые. Чугунные зубчатые колеса дешевле стальных, их используют в малонагруженных открытых передачах. Они имеют малую склонность к заеданию, но не выдерживают ударных нагрузок. Пластмассовые зубчатые колеса имеют низкую прочность и сравнительно высокую стоимость. В силовых передачах их не применяют.

В зависимости от твердости поверхности зубьев после термообработки стальные зубчатые колеса можно условно разделить на две группы.

Первая группа - зубчатые колеса с твердостью поверхности зубьев H≤350 HB. Материалами для колес этой группы служат углеродистые стали 40, 45, легированные стали 40Х, 45Х, 40ХН и др. Способы термообработки для получения колес этой группы – нормализация (закалка с высоким отпуском) и улучшение (нагревание с охлаждением на воздухе). Термообработку проводят до нарезания зубьев. Твердость сердцевины зуба и его рабочей поверхности одинаковы. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению. С целью снижения вероятности заедания, улучшения прирабатываемости зубьев и повышения нагрузочной способности косозубых передач твердость рабочей поверхности зуба у шестерни должна быть на 30…50 НВ выше, чем у колеса.

Вторая группа - зубчатые колеса с твердостью поверхности зубьев H>350 HB. Используется следующая технология получения колес этой группы. Зубья нарезают до термообработки. Искажение формы зубьев, возникшее в результате термообработки, исправляют шлифованием или обкаткой со специальными пастами.

Наибольшее применение находят следующие способы термической или химико-термической обработки для получения колес этой группы.

Объемная закалка – наиболее простой способ получения высокой твердости зубьев. Применяют для углеродистых и легированных сталей с содержанием углерода 0,35…0,5% (стали 45, 40Х, 40ХН и т.д.). Достигается твердость поверхности зуба 45…55 HRCэ. Зуб прокаливается по всему объему и не сохраняет вязкую сердцевину. Недостатками объемной закалки являются: значительное коробление зубьев и необходимость последующих отделочных операций; низкое сопротивление ударным нагрузкам. Применяют в основном для малоответственных передач.

Остальные способы получения колес этой группы обеспечивают высокую твердость поверхности зуба при сохранении вязкой сердцевины.

Поверхностная закалка ТВЧ (токами высокой частоты) или пламенем ацетиленовой горелки обеспечивает поверхностную твердость 48…55 HRCэ. Является высокопроизводительным способом. Применяется для сталей с содержанием углерода 0,3…0,5% при модуле не менее 2,5 мм. В мелкомодульном колесе возникает опасность сквозного прокаливания зубьев, что вызывает их повышенную хрупкость и коробление. Толщина закаленного слоя достигает в долях модуля (0,25…0,4)m. Поскольку при закалке ТВЧ нагреваются только поверхностные слои зубьев, то значительно снижается искажение формы зубьев, уменьшаются припуски на выполнение доводочных операций. Колеса сравнительно невысокой степени точности (7- я и грубее) можно получать без доводочных операций.

Цементация – насыщение углеродом поверхностного слоя с последующей закалкой. Обеспечивает поверхностную твердость зуба 56…62 HRCэ. Применяют для низкоуглеродистых сталей с содержанием углерода до 0,3% (сталь 20, 20Х, 12ХН3А, 20ХНМ). Глубина цементации составляет 0,1…0,15 от толщины зуба, но не более 1,5…2 мм. Закалка после цементации приводит к короблению зуба, и потому требуются отделочные операции.

Азотирование – насыщение азотом поверхностного слоя. Обеспечивает особо высокую твердость (до 70 HRCэ) и износостойкость поверхностных слоев. Зубья после азотирования не подвергают закалке, имеют незначительное искажение формы и не требуют дополнительных доводочных операций. Применяют для низкоуглеродистых сталей с содержанием углерода до 0,3% (сталь 20, 20Х, 12ХН3А, 20ХНМ). Для азотируемых колес применяют стали, легированные хромом, никелем, молибденом, алюминием, например, 38ХМЮА, 35ХЮА. Основным недостатком азотируемых колес является малая толщина упрочненного слоя 0,2…0,6 мм, не позволяющая применять их при ударных нагрузках и при работе с абразивным изнашиванием, из-за опасности истирания упрочненного слоя и быстрого выхода передачи из строя.

Нитроцементация – одновременное насыщение поверхностного слоя углеродом и азотом с последующей закалкой. Обеспечивает поверхностную твердость зуба 58…64 HRCэ. Применяют для среднеуглеродистых сталей (например, 40Х, 25ХГТ). Толщина упрочненного слоя составляет (0,13…0,2)m, но не более 1,2 мм. Искажения зубьев существенно меньше, чем при цементации, не требуются дополнительные доводочные операции. Характеристики сталей, рекомендуемых для изготовления зубчатых колес, приведены в табл. 4. В таблице приняты следующие обозначения: способы термообработки: Н - нормализация, У - улучшение, З - закалка, Ц - цементация; Dm - наружный диаметр заготовки вал-шестерни, Sm - характерный размер заготовки для насадного зубчатого колеса (рис. 10).

| Марка стали | Термообработка |

Твердость поверхности |

Предел прочности, МПа |

Nho, млн циклов |

||

|---|---|---|---|---|---|---|

Для ориентировочного определения Dm и Sm используются следующие формулы:

где T1 - крутящий момент на шестерне, Нм; u - передаточное число зубчатой передачи; km - коэффициент, учитывающий вид передачи, (km= 24 для прямозубых цилиндрических передач, km= 28 для прямозубых конических передач и km= 20 для не прямозубых передач).

Рис. 10. Характерные размеры сечения заготовки

При выборе материала заготовок должны выполняться следующие условия: для вал-шестерни Dm ≤ Dm1, для насадного зубчатого колеса Sm ≤ Sm1.

- Марки сталей одинаковы для колеса и шестерни 40, 45, 40Х, 40ХН и 35ХМ. Термообработка – улучшение. Твердость зуба шестерни 269…302 НВ, твердость зуба колеса 235…262 НВ.

- Марки сталей одинаковы для колеса и шестерни 40, 45, 40Х, 40ХН и 35ХМ. Термообработка зуба шестерни – улучшение с последующей закалкой ТВЧ, твердость поверхности зуба шестерни 45…50 НRCэ, или 48…53 НRCэ. Термообработка зуба колеса - улучшение, твердость зуба колеса 235…262 НВ.

- Марки сталей одинаковы для колеса и шестерни 40, 45, 40Х, 40ХН и 35ХМ. Термообработки колеса и шестерни одинаковы – улучшение с последующей закалкой ТВЧ, твердость поверхности зуба шестерни и колеса 45…50 НRCэ, или 48…53 НRCэ.

- Марки сталей для колеса 40Х, 40ХН и 35ХМ. Термообработка колеса – улучшение с последующей закалкой ТВЧ, твердость поверхности зуба колеса 45…50 НRCэ, или 48…53 НRCэ. Марки сталей для шестерни 20Х, 20ХНМ и 18ХГТ. Термообработка шестерни – улучшение с последующей цементацией и закалкой, твердость поверхности зуба шестерни 56…63 НRCэ.

Ориентировочно диаметр заготовки зубчатого колеса определяется по формуле

Заготовки колес больших диаметров dк > 500 мм получают литьем, в этом случае рекомендуется использовать стали марок 35Л и 45Л.

- Просмотров: 25259

Материалы зубчатых колес выбирают в зависимости от назначения и условий работы передачи.

Основные требования к материалам:

Прочность поверхностного слоя и высокое сопротивление истиранию;

Достаточная прочность при изгибе;

Обрабатываемость, возможность получения достаточной точности и чистоты поверхности.

Основным материалом зубчатых колёс является сталь, используют также чугун и пластмассу. Для уменьшения опасности повреждения поверхности зубьев применяют термообработку. Твердость поверхности должна быть такой, чтобы получить колеса необходимой точности.

Наибольшее распространение получили углеродистые стали 35; 40; 50; 50Г. Применяют также легированные стали 40Х; 45ХН. Углеродистые стали подвергают нормализации и улучшению, твёрдость поверхности 300…320 НВ. Колёса с твердостью НВ обладают сравнительно невысокой прочностью. Однако благодаря технологическим преимуществам широко применяется в условиях единичного и мелкосерийного производства в мало- и средненагруженных передачах при отсутствии жестких требований к габаритам и массе, а также в передачах с большими колёсами (диаметром более 500 мм), термическая обработка которых затруднена. Для лучшей приработки зубьев и равномерного их изнашивания для прямозубых передач рекомендуется твёрдость рабочих поверхностей зубьев шестерни назначать больше твёрдости зубьев колеса на 20…30 единиц НВ.

Легированные стали закаливают, иногда применяют поверхностную закалку, цементацию, азотирование (НВ > 350).

Применение высокотвёрдых материалов уменьшает габаритные размеры передачи и увеличивает её долговечность. Однако колёса из таких материалов требуют повышенной точности изготовления и монтажа, а обработку резанием производят до термообработки. При твёрдости обоих колёс >350 НВ колеса не прирабатываются. Для неприрабатывающихся зубчатых передач не требуется обеспечивать разность твёрдостей зубьев шестерни и колеса. Но такие колёса требуют высокой точности изготовления и повышенной жёсткости валов и опор. Нарезание зубьев при высокой твёрдости затруднено. Поэтому колёса нарезают до термообработки, а отделку зубьев производят после термообработки. Применяют в условиях крупносерийного и массового производства в средне- и высоконагруженных передачах, а также при высоких требованиях к габаритам и массе передачи.

Крупные зубчатые колёса из пластмассы применяют для обеспечения бесшумной работы. Шестерня из пластмассы работает с колесом из стали; нагрузочная способность таких передач невысока.

Выбор марок сталей для зубчатых колёс. В термически необработанном состоянии механические свойства всех сталей без термообработки недопустимо. При выборе марки сталей для зубчатых колёс, кроме твёрдости, необходимо учитывать размеры заготовки. Это объясняется тем, что прокаливае6мость сталей различна: углеродистых – наименьшая; высоколегированных – наибольшая. Стали с плохой прокаливаемостью (углеродистые конструкционные) при больших сечениях нельзя термически обработать на высокую твёрдость. Поэтому марку стали для упрочняемых зубчатых колёс выбирают с учётом их размеров, а именно диаметра D вала- шестерни или червяка и наибольшей ширины сечения колеса S с припуском на механическую обработку после нормализации или улучшения. Таким образом, окончательный выбор марки сталей для зубчатых колёс (пригодность заготовки колёс) необходимо производить после определения геометрических размеров зубчатой передачи.

Из рекомендаций по выбору механических свойств наиболее употребляемых марок сталей в зависимости от термообработки (твёрдости) с учётом размеров зубчатых колёс следует, что для одной и той же марки стали в зависимости от вида термообработки можно получить различные механические свойства. Поэтому при выборе материала для шестерни и для шестерни и колеса желательно ориентироваться на применение одной и той же марки стали, но с различной твёрдостью (различной термообработкой). При этом необходимо принимать среднее значение твёрдости данной марки стали как наиболее вероятное. При твёрдости обоих колёс >350 НВ не требуется обеспечивать разность твёрдости зубьев шестерни и колеса.

Стальное литьё обладает пониженной прочностью и используется обычно для колёс крупных размеров, работающих в паре с кованной шестерней. Применяют стали 35Л, 40Л, 5Л, 40ГЛ. Литые колёса подвергают нормализации или улучшению.

Чугуны. Тихоходные и малонагруженные открытые и реже закрытые передачи зубчатого колеса изготовляют из серого чугуна марок СЧ 25 и выше и высокачественного чугуна. Зубья чугунных колёс хорошо прирабатываются и хорошо противостоят усталостному разрушению и заеданию в условиях бедной смазки.

При работе в зубчатом зацеплении возникают дополнительные нагрузки, вызываемые условиями нагружения, погрешностями, изготовления деформационных зубьев, валов, опор.

Силы в косозубой передаче

может быть разложена на три составляющие:

окружную силу Ft , радиальную Fr и осевую Fa .

Направление и величина окружной силы

определяются также как и в прямозубых

передачах.

Радиальная сила равна

Величину осевой силы определяют по

Fa = Ft tg β .

Fr = Ft tg at = Ft

53) Экспериментально определить модуль зубчатого колеса возможно на основании свойств общей нормали.

Wn = 2 p b +s b , (мм) где

P b и s b – соответственно шаг и толщина зуба по основной

окружности.

Тогда величина модуля колеса определится по формуле:

m = p/π = p b /πcosα

62. Волновая зубчатая передача, определение передаточного отношения.

Волнова́я передача - механическая передача, передающая движение за счет циклического возбуждения волн деформации в гибком элементе. Передача движения может производиться посредством зубьев, винтового принципа, а также фрикционного контакта. Изобретена в 1959 году американским инженером У. Массером.

Волновая зубчатая передача

Детали волновых зубчатых передач

Состоит из жесткого неподвижного элемента - зубчатого колеса с внутренними зубьями, неподвижного относительно корпуса передачи; гибкого элемента - тонкостенного упругого зубчатого колеса с наружными зубьями, соединенного с выходным валом; генератора волн - кулачка, эксцентрика или другого механизма, растягивающего гибкий элемент до образования в двух (или более) точках пар зацепления с неподвижным элементом. Число зубьев гибкого колеса несколько меньше числа зубьев неподвижного элемента. Число волн деформации равно числу выступов на генераторе. В вершинах волн зубья гибкого колеса полностью входят в зацепление с зубьями жёсткого, а во впадинах волн - полностью выходят из зацепления. Линейная скорость волн деформации соответствует скорости вершин выступов на генераторе, то есть в гибком элементе существуют бегущие волны с известной линейной скоростью. Разница чисел зубьев жёсткого и гибкого колёс обычно равна (реже кратна) числу волн деформации.

Например, при числе зубьев гибкого колеса 200, неподвижного элемента - 202 и двухволновой передаче (два выступа на генераторе волн) при вращении генератора по часовой стрелке первый зуб гибкого колеса будет входить в первую впадину жёсткого, второй во вторую и т. д. до двухсотого зуба и двухсотой впадины. На следующем обороте первый зуб гибкого колеса войдёт в двести первую впадину, второй - в двести вторую, а третий - в первую впадину жёсткого колеса. Таким образом, за один полный оборот генератора волн гибкое колесо сместится относительно жёсткого на 2 зуба.

Преимущества

большое передаточное число, при малом количестве деталей (i = 80..320)

улучшенные массо-габаритные характеристики по-сравнению с обычными зубчатыми передачами

высокая кинематическая точность и плавность хода

возможность передачи движения через сплошную стенку

высокая нагрузочная способность

передача момента через герметичные стенки

[править] Недостатки

высокая напряженность основных элементов гибкого колеса и генератора волн

пониженная крутильная жесткость

n1.doc

11.14. Конструкции колес зубчатых передач

В зависимости от назначения, размеров и технологии получения заготовки зубчатые колеса имеют различную конструкцию. Цилинд рические и конические шестерни выполняют заодно целое с валом (вал-шестерня). Это связано с малыми размерами шестерен и с тем, что раздельное изготовление снижает точность и увеличивает стоимость производства вследствие увеличения числа посадочных поверхностей, требующих точной обработки, а также вследствие необходимости применения того или иного соединения (например, шпоночного).Насадные шестерни применяют при больших диаметрах и в тех случаях, когда они должны перемещаться вдоль вала по условиям работы или сборки (см. рис. 11.26 и 8.3).

![]()

Рис. 11.28. Литые (а)

и сварные (б)

зубчатые колеса

Рис. 11.29. Бандажированные (а), свертные (б) и клепаные (в) зубчатые

Контрольные вопросы

Каковы основные достоинства и недостатки зубчатых передач по сравнению с другими передачами?

По каким признакам классифицируют зубчатые передачи?

В чем сущность основной теоремы зацепления?

Что такое эвольвента окружности и какими свойствами она обладает?

Почему эвольвентное зацепление имеет преимущественное применение?

Что называют полюсом зацепления, линией зацепления и углом зацепления?

Как определить на линии зацепления точки, соответствующие началу и концу зацепления одной пары зубьев?

Каков стандартный исходный контур инструментальной рейки эвольвентного зацепления?

В чем сущность нарезания зубьев методом копирования и методом обкатки? Их сравнительная характеристика.

Какие окружности зубчатых передач называют начальными и какие окружности зубчатых колес называют делительными? В каких зубчатых передачах они совпадают?

Что называют шагом и модулем зацепления?

Что понимают под коэффициентом торцового перекрытия? Как влияет его величина на работу зубчатой передачи?

Каково влияние числа зубьев на их форму и прочность?

Как возникает подрезание зубьев при нарезании их инструментом реечного типа?

Что понимают под зубчатым зацеплением со смещением (модифицированным) и для чего его применяют?

Какие применяют два вида модификации передач и как их осуществляют?

Какие факторы влияют на выбор степени точности зубчатых передач? Какие степени точности передач применяют в общем машиностроении? Какие нормы характеризуют степень точности?

С какой целью производят смазывание зубчатых передач?

В чем сущность картерного смазывания зубчатых передач?

Какие основные факторы влияют на КПД зубчатых передач?

Глава 12

Основы расчета на прочность зубчатых передач

12.1. Материалы зубчатых колес

Выбор материала зубчатых колес зависит от назначения передачи и условий ее работы. Чаще всего применяют стали, реже чугуны и пластмассы.Стали. Основными материалами для изготовления зубчатых колес силовых передач служат термически обрабатываемые стали.

В зависимости от твердости рабочих поверхностей зубьев после термообработки зубчатые колеса можно условно разделить на две группы.

Первая группа - зубчатые колеса с твердостью поверхностей зубьев Н Термообработку - улучшение - производят до нарезания зубьев. Твердость сердцевины зуба и его рабочей поверхности для улучшенных

Колес одинакова. Колеса при твердости поверхностей зубьев Н хорошо прирабатываются и не подвержены хрупкому разрушению. Применяют в слабо- и средненагруженных передачах. Область применения улучшенных зубчатых колес сокращается.

Твердость шестерни прямозубой передачи рекомендуется принимать на (25...30) НВ больше твердости колеса. Это способствует прирабатываемое™, сближению долговечности шестерни и колеса, повышению сопротивления заеданию зубчатых колес.

Для косозубых передач твердость рабочих поверхностей зубьев шес терни желательна по возможности большая, так как с ее ростом увеличивается несущая способность передачи по критерию контактной прочности.

Если в прямозубой передаче в процессе зацепления пары зубьев контактная линия зацепления движется параллельно основанию зуба, то в косозубой передаче контактная линия зацепления наклонена к основанию зуба и проходит одновременно по поверхностям головки и ножки зубьев. Ножки зубьев обладают меньшей стойкостью против выкрашивания, чем головки, так как у них неблагоприятное сочетание направления скольжения и перекатывания зубьев (см. рис. И.21). Следовательно, ножка зуба колеса, работающая с головкой зуба шестерни, начнет выкрашиваться в первую очередь. При этом вследствие наклона контактной линии нагрузка (полностью или частично) передается на головку зуба колеса, работающую с ножкой зуба шестерни. Слабая ножка зуба колеса разгружается, и выкрашивание уменьшается. Дополнительная нагрузка ножки зуба шестерни не опасна, так как она изготовлена из более стойкого материала. Применение высокотвердой шестерни позволяет дополнительно повысить нагрузочную способность косозубых передач до 30 %.

Повышение твердости достигают применением различных методов поверхностного упрочнения.

Вторая группа - колеса с твердостью рабочих поверхностей Н > 45 HRC (Н > 350 НВ). При Н > 350 НВ твердость материала измеряется по шкале HRC. Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения: поверхностной закалки, цементации и нитроцементации с закалкой, азотирования.

Поверхностная закалка зубьев с нагревом токами высокой частоты (ТВЧ) целесообразна для зубчатых колес с модулем > 2 мм. При малых модулях мелкий зуб прокаливается насквозь, что приводит к короблению и делает зуб хрупким. Для закалки ТВЧ применяют стали марок 45, 40Х, 40ХН, 35ХМ.

Цементация (поверхностное насыщение углеродом) с последующей закалкой наряду с большой твердостью поверхностных слоев обеспечивает и высокую прочность зубьев на изгиб. Для цементации применяют стали марок 20Х, 12ХНЗА, 18ХГТ.

Азотирование (насыщение азотом) обеспечивает особо высокую твердость поверхностных слоев зубьев. Оно сопровождается малым

Короблением и позволяет получать зубья высокой точности без доводочных операций. Азотированные колеса не применяют при ударных нагрузках (из-за опасности растрескивания тонкого упрочненного слоя) и при работе в загрязненной абразивом среде (из-за опасности истирания). Для азотируемых колес применяют стали марок 38Х2МЮА, 40ХНМА.

Зубья колес с твердостью Н > 45 HRC нарезают до термообработки. Отделку зубьев производят после термообработки.

Передачи с твердыми (Н > 45 HRC) рабочими поверхностями зубьев плохо прирабатываются и обеспечивать в этих передачах разность твердостей зубьев шестерни и колеса не требуется.

Выбор марок сталей для зубчатых колес. Без термической обработки механические характеристики всех сталей близки, поэтому приме нение легированных сталей без термообработки нерационально.

Прокаливаемость сталей различна: высоколегированных - наибольшая, углеродистых - наименьшая. Стали с плохой прокаливаемостью при больших сечениях заготовок нельзя термически обработать до высокой твердости. Поэтому марку стали для зубчатых колес выбирают с учетом размеров их заготовок (поковок). Окончательно решить вопрос о пригодности заготовки можно после проведения прочностных расче тов и определения геометрических размеров зубчатой передачи.

На рис. 12.1, a - в показаны эскизы заготовок червяка, вала-шестерни и колеса с выемками.

Характеристики механических свойств сталей, применяемых для изготовления зубчатых колес, после термообработки приведены в табл. 12.1.

При поверхностной термической или химико-термической обработ ке зубьев механические характеристики сердцевины зуба определяет пред шествующая термическая обработка (улучшение).

Из табл. 12.1 видно, что характеристики сталей зависят не только от химического состава и вида термообработки, но и от предельных размеров заготовок.

Расчетные размеры заготовки D заг и S заг (см. рис. 12.1) не должны превышать предельных значений D и S , приводимых в табл. 12.1.

Применяют следующие стали и виды термической обработки (ТО):

Таблица 12.1. Механические характеристики сталей для изготовления зубчатых колес и других деталей

| Марка стали | Термообработка | Предельные Заготовки, мм | Твердость зубьев | Механические Характеристики, Н/мм 2 |

||||

| D

| S | сердцевины | поверхности | ? в | ? т | ? -1 |

||

| 40Л | Нормализация | Л юбые | I63...207HB | 163...207 НВ | 550 | 320 | 220 |

|

| 45 | Улучшение Улучшение | 125 80 80 50 | 235. .262 НВ 269...302 НВ | 235. .262 НВ 269..302 НВ | 780 890 | 540 650 | 335 380 |

|

| 40Х | | 200 125 125 80 125 80 | 235...262 НВ 269. .302 НВ 269...302 НВ | 235...262 НВ 269. .302 НВ 45...50 HRC | 790 900 | 640 750 | 375 410 |

|

| 40ХН 35ХМ | Улучшение Улучшение Улучшение и закалка ТВЧ | 315 200 200 125 200 125 | 235...262 НВ 269...302 НВ 269...302 НВ | 235...262 НВ 269...302 НВ 48...53HRC | 800 920 | 630 750 | 380 420 |

|

| 40ХНМА | Улучшение и азотирование | 125 80 | 269...302 НВ | 50...56 HRC | 980 | 780 | 440 |

|

| 20Х 20ХНМ 80ХГТ | Улучшение, цементация и закалка | 200 125 | 300...400 НВ | 56...63HRC | 1000 | 800 | 450 |

|

I - 45, 40Х, 40ХН,

улучшение, твердость 269...302 НВ;

II - марки сталей одинаковы для колеса и шестерни:

40Х, 40ХН,

35ХМ. ТО колеса - улучшение, твердость 235...262 НВ. ТО шестерни -

улучшение и последующая закалка ТВЧ, твердость 45...50 HRC,

48...53 HRC и др. (зависит от марки стали);

- марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ. ТО колеса и шестерни одинакова - улучшение и последующая закалка ТВЧ, твердость 45...50 HRC, 48...53 HRC и др. (зависит от марки стали);

- марки сталей различны для шестерни и колеса. Для колеса: 40Х, 40ХН, 35ХМ; ТО -улучшение и последующая закалка ТВЧ, твердость 45...50 HRC, 48...53 HRC и др. (зависит от марки стали).

V - марки сталей одинаковы для колеса и шестерни:

20Х, 20ХНМ,

18ХГТ. ТО колеса и шестерни одинакова - улучшение, затем цемента

ция и закалка; твердость 56...63 HRC.

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев. Поэтому целесообразно применение поверхностного термического или химико-термического упрочнения. Эти виды упрочнения позволяют в несколько раз повысить нагрузочную способность передачи по сравнению с улучшенными сталями.

Однако при назначении твердости рабочих поверхностей зубьев следует иметь в виду, что большей твердости соответствуют более сложная технология изготовления зубчатых колес и небольшие размеры передачи (что может привести к трудностям при конструктивной разработке узла).

Стальное литье. Применяют при изготовлении крупных зубчатых колес (J„>500 мм). Марки сталей - 35Л...55Л. Литые колеса подвергают нормализации.

Чугуны. Применяют при изготовлении зубчатых колес тихоходных открытых передач. Марки чугунов - СЧ20...СЧ35. Зубья чугунных колес хорошо прирабатываются, могут работать при скудном смазывании. Имеют пониженную прочность на изгиб, поэтому габариты чугунных колес значительно больше, чем стальных.

Пластмассы. Применяют в быстроходных слабонагруженных передачах для шестерен, работающих б паре с металлическими колесами. Зубчатые колеса из пластмасс отличаются бесшумностью и плавностью хода. В высоконагруженных передачах неработоспособны. Наиболее распространены текстолит (марок ПТ и ПТК), капролон, полиформальдегид, фенилон.

Проходя зону зацепления, при работе передачи зубья подвергаются циклическому нагружению. При этом на контактирующих поверхностях зубьев действует нормальная к ним сила F „ (см. рис. 13.1) и сила трения. Для каждого зуба напряжения изменяются во времени по преры вистому отнулевому циклу (см. рис. 2.6). Повторно-переменные напряже ния являются причиной усталостного разрушения зубьев - их поломки или выкрашивания рабочих поверхностей. Скольжение и силы трения в зацеплении вызывают изнашивание и заедание зубьев.

Поломка зубьев. Это наиболее опасный вид разрушения. Излом зубьев является следствием действующих в зубьях повторно-переменных напряжений изгиба или перегрузки. Усталостные трещины (см. рис. 13.3) образуются у основания зуба на той стороне, где от изгиба возникают наибольшие напряжения растяжения. Прямые короткие зубья выламываются полностью по сечению у основания зуба. При усталостном разрушении на теле колеса после излома остается вогнутая, а при поломке вследствие перегрузки - выпуклая поверхность. Зубья шевронных и широких косозубых колес разрушаются по наклонному сечению (рис. 12.2, а).

Повышению прочности зуба способствуют: увеличение модуля, снижение концентрации напряжений в основании зубьев, применение модификации, повышение прочности материала колес, повышение точности изготовления и монтажа передачи.

Для предупреждения усталостной поломки зубьев проводят расчет на прочность по напряжениям изгиба о>. Индекс F приписывают всем

Рис. 12.2. Виды разрушения зубьев

Параметрам, связанным с расчетом по напряжениям изгиба, который выполняют для основания ножки (Foot) зуба.

Усталостное выкрашивание рабочих поверхностей зубьев. Это основ ной вид разрушения зубьев для большинства закрытых хорошо смазыва емых передач. Является следствием действия повторно-переменных контактных напряжений а н (см. рис. 2.6). Индекс Н приписывают всем параметрам, связанным с расчетом по контактным напряжениям. Разрушение начинается на ножке зуба вблизи полюсной линии, где действуют наибольшая нагрузка (зона однопарного зацепления) и большая сила трения (вблизи полюса минимальные скорости скольжения, см. § 11.9), способствующая образованию микротрещин на поверхности зубьев (см. рис. 2.7). Развитию трещин способствует расклинивающий эффект смазочного материала, попавшего в трещины зубьев. Развитие трещин приводит к выкрашиванию частиц материала с поверхности, образованию мелких ямок (рис. 12.2, б), переходящих затем в более крупные раковины. При выкрашивании нарушаются условия образования сплошной масляной пленки (масло выжимается в ямки), что приводит к быстрому изнашиванию и задиру зубьев. Возрастают динамические нагрузки, шум, повышается температура.

Выкрашивание может быть ограниченным и прогрессирующим. Огра ниченное выкрашивание наблюдается на участках с концентрацией напряжений. В колесах из хорошо прирабатывающихся материалов такое выкрашивание после приработки прекращается, не отражаясь на работе передачи. Опасно прогрессирующее выкрашивание, постепенно поражающее всю рабочую поверхность ножек зубьев.

Предотвращению выкрашивания способствует повышение твердости поверхности зубьев, уменьшение шероховатости рабочих поверхностей, мо дификация профиля, правильный выбор сорта масла. Для предупреждения усталостного выкрашивания зубьев проводят расчет на прочность по контактным напряжениям с н .

В открытых передачах выкрашивания не происходит, так как изнашивание поверхности зубьев опережает развитие усталостных трещин.

Изнашивание зубьев. Это основной вид разрушения зубьев открытых передач и передач с твердосмазочными покрытиями. По мере изнашивания зуб утончается (рис. 12.2, в), ослабляется его ножка, увеличиваются зазоры в зацеплении, что приводит к потере кинематической точности

И в конечном счете - к поломке зубьев. Разрушению зубьев предшест вует возникновение повышенного шума при работе передачи. Изнашивание можно уменьшить защитой от попадания абразивных частиц, повышением твердости и понижением шероховатости рабочих поверхностей зубьев, уменьшением скольжения зубьев путем модификации.

Заедание зубьев (см. § 10.3) заключается в приваривании частиц материала одного зуба к другому вследствие разрушения смазочной пленки и местного повышения температуры в зоне контакта. Образовавшиеся наросты на зубьях задирают рабочие поверхности сопряженных зубьев, бороздя их в направлении скольжения (рис. 12.2, г). Заедание зубьев предупреждают повышением твердости, понижением шероховатости рабочих поверхностей зубьев, применением модификации, подбором противозадирных масел.

При работе зубчатой передачи зубья, входя поочередно в зацепление, подвергаются нагружению по прерывистому отнулевому циклу (см. рис. 2.6). Если параметры цикла неизменны во времени, то режим нагружения называют постоянным.

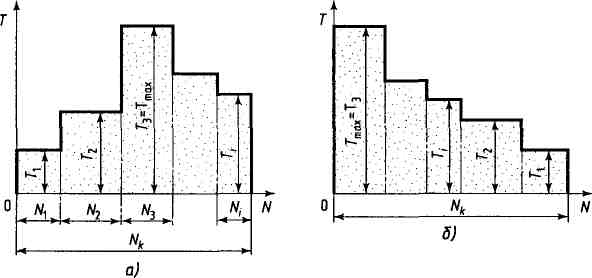

Большинство зубчатых передач работает в условиях переменных ре жимов нагружения, которые задают циклограммой, т. е. графиком изменения вращающего момента Т во времени (рис. 12.3, а).

Исследованиями установлено, что при всем многообразии циклограмм моментов их можно приближенно свести к шести стандартным типовым режимам нагружения.

Рис. 12.3. Циклограмма моментов

При вычерчивании графиков типовых режимов нагружения фактическую циклограмму (см. рис. 12.3, а)

заменяют упорядоченной циклограммой (см. рис. 12.3, б),

на которой вращающие моменты Т

i

,

действующие в течение требуемого ресурса N

K

,

располагают последовательно в порядке убывания их значений. Затем строят эту циклограмму в относительных координатах T

j

/

T

max

,

?

N

,/

N

K

и полученную ступенча-

Рис. 12.4. Типовые режимы нагружения

Тую циклограмму заменяют плавной огибающей кривой. Так получают графическое изображение шести типовых режимов нагружения, которые на рис. 12.4 обозначены: 0 - постоянный; I -тяжелый; II -средний равновероятный; III - средний нормальный; IV -легкий; V - особо легкий.

На рис. 12.4: 7) - текущее значение вращающего момента; T m ах - максимальный из вращающих моментов; ?N i - суммарное число циклов нагружения при работе с моментами, равными Т i ; N k - число циклов нагружения за расчетный срок службы передачи (требуемый ресурс).

- постоянный режим нагружения - является наиболее тяжелым. Его принимают за расчетный для неопределенных режимов нагружения (например, редуктор общего назначения может быть использован в различных условиях). К режимам постоянного нагружения относят режимы с отклонениями до 20 %. При этом за расчетную принимают нагрузку, соответствующую номинальной мощности двигателя.

-тяжелый режим нагружения - характерен для машин, которые работают большую часть времени с нагрузками, близкими к номинальным, например для горных машин.

машин, которые работают одинаковое время при всех значениях на

грузок, например для транспортных машин.

- средний нормальный режим нагружения - характерен для машин, которые работают большую часть времени при средних нагрузках, например для достаточно интенсивно эксплуатируемых машин.

-легкий режим нагружения - характерен для машин, которые работают большую часть времени с нагрузками ниже средних, например для широко универсальных металлорежущих станков.

В расчетах зубчатых передач на выносливость фактический перемен ный режим нагружений заменяют эквивалентным (по усталостному воздействию) постоянным режимом.

Остановимся на основных понятиях об эквивалентных режимах работы. Предположим, что зубья зубчатого колеса работают в переменном режиме нагружения, имеющем несколько ступеней, и на каждой i-й ступени испытывают N

i

циклов нагружения. Экспериментально установлено, что разрушение зубьев при действии циклических напряжений происходит после ?

N

i

циклов нагружений в результате постепенного накопления в материале повреждений (например, в виде микротрещин). Опытом установлено, что при работе на нескольких ступенях нагружения повреждения продолжают независимо нарастать по закону прямой и поэтому их можно линейно суммировать.

Следовательно фактический пере менный режим нагружения можно за менить эквивалентным постоянным режимом, при котором зубья колеса приобретают ту же степень повреждения. В качестве эквивалентного (рис. 12.5) принимают постоянный редким с но минальным моментом, равным наибольшему из длительно действующих моментов (на рис. 12.3 T max = T 3), и эк вивалентным числом циклов нагруже ния N E .

Рис. 12.5. Схема к определению

Эквивалентного постоянного режима

Нагружения

Эквивалентные числа циклов нагру жения N HE и N FE при расчете на контактную и изгибную прочность определяют соответственно по формулам:

Где коэффициенты эквивалентности:

Здесь q F - показатель степени уравнения кривой усталости (см. § 2.3): для нормализованных и улучшенных колес g F =6, для закаленных и поверхностно упрочненных зубьев q F =9.

Требуемый ресурс N K рассчитываемого зубчатого колеса в циклах при частоте вращения п, мин", и времени работы L k , ч:

![]()

Где n 3 число зацеплений зуба рассчитываемого колеса за один его

Оборот (численно равно числу колес, находящихся в зацеплении с рассчитываемым).

Значения коэффициентов эквивалентности ? H и ? F для типовых режимов нагружения приведены в табл. 12.2.

Таблица 12.2. Характеристики типовых режимов нагружения

| Обозначение режима по рис. 12.4 | ? H | ? F |

|

| q

F

= 6 | q F = 9 |

||

| 0 | 1,000 0,500 0,250 0,180 0,125 0,063 | 1,000 0,300 0,143 0,065 0,038 0,013 | 1,000 0,200 0,100 0,063 0,016 0,004 |

Классификация зубчатых передач.

Общие сведения о зубчатых передачах.

Зубчатая передача - это механизм, который с помощью зацепления передает или преобразует движение с изменением скоростей и моментов (по величине и направлению).

Меньшее зубчатое колесо передачи называется шестерней , большее - колесом .

1). В зависимости от взаимного расположения зубчатых колес различают передачи:

- с внешним зацеплением ;

- с внутренним зацеплением .

Передачи с внутренним зацеплением компактнее передач с внешним зацеплением, но их изготовление и монтаж сложнее (значительную трудность представляет финишная обработка профилей зубьев колеса), поэтому более распространены передачи с внешним зацеплением.

2). По форме зубчатых колес различают:

- цилиндрические передачи;

- конические передачи;

- эллиптические передачи;

- фигурные передачи.

Наиболее широко распространены зубчатые колеса круглой формы, т.е. цилиндрические и конические (особенно цилиндрические); остальные зубчатые колеса встречаются крайне редко.

3). По форме и расположению зубьев на поверхности колеса различают:

- передачи с прямым зубом (прямозубые);

- передачи с косым зубом (косозубые);

- передачи с арочным (круговым) зубом .

Прямозубыми называют передачи, у которых зубья расположены параллельно осям колес, косозубыми - передачи, у которых зубья наклонены под углом () к образующей делительного цилиндра при параллельных осях колес.

4). По взаимному расположению геометрических осей валов различают передачи:

- с параллельными осями (цилиндрические);

- с пересекающимися осями (конические);

- с перекрещивающимися осями (винтовые и гипоидные).

Цилиндрические зубчатые передачи могут быть прямозубыми, косозубыми, шевронными и с круговым зубом; конические зубчатые передачи - прямозубыми, косозубыми и с круговым зубом. Винтовые передачи состоят из двух цилиндрических косозубых колес; гипоидные передачи - из двух конических косозубых или с круговым зубом колес.

5). По величине окружной скорости различают:

- тихоходные

- скоростные зубчатые передачи (окружная скорость м/с);

- быстроходные зубчатые передачи (окружная скорость м/с).

Некоторые зубчатые передачи работают со скоростями до 150 м/с.

6). По конструктивному исполнению различают:

- закрытые зубчатые передачи;

- открытые зубчатые передачи.

В открытых передач зубья колес работают всухую или периодически смазываются пластичным смазочным материалом и не защищены от влияния внешней среды. Закрытые передачи помещаются в пыле- и влагозащитные корпуса (картеры) и работают в масляной ванне (например, редукторы).

7). В зависимости от числа ступеней зубчатые передачи бывают:

- одноступенчатые ;

- многоступенчатые (т.е. включающие две и более последовательно расположенных зубчатых передачи (ступени), например, первая ступень может быть цилиндрической прямозубой, а вторая - конической косозубой и т.д.).

8). В зависимости от относительного движения валов различают:

- рядовые передачи (оси передачи не перемещаются в пространстве);

- планетарные передачи (оси передачи перемещаются в пространстве).

Зубчатые передачи наиболее распространены среди механических передач. Их применяют в широком диапазоне нагрузок: от часовых механизмов и приборов до тяжелых машин для передачи различных вращающих моментов (до ) и мощностей (до 50 МВт) с диаметрами колес от долей миллиметра до 10 м и более.

Достоинства зубчатых передач (по сравнению с другими механическими передачами):

Малые габариты;

Высокий КПД (до 97-98%);

Высокая долговечность и надежность в работе (в том числе и при больших нагрузках);

Постоянство передаточного отношения (из-за отсутствия проскальзывания);

Сравнительно малые нагрузки на валы и опоры;

Простота обслуживания.

Недостатки зубчатых передач:

Повышенные требования к точности изготовления и монтажа;

Шум в работе при больших скоростях;

Высокая жесткость (не позволяет компенсировать динамические нагрузки).

Выбор материала зубчатых колес зависит от:

Назначения передачи;

Передаваемой мощности;

Окружной скорости;

Точности изготовления.

Основными материалами зубчатых колес служат термически обрабатываемые стали , так как они по сравнению с другими материалами лучше обеспечивают контактную прочность и прочность зубьев на изгиб.

В зависимости от твердости рабочих поверхностей зубьев различают стальные зубчатые колеса:

1). твердостью . Чистовое нарезание зубьев производят после термообработки (нормализации, улучшения). При этом получают довольно высокую точность изготовления зубьев без применения отделочных операций (шлифовки, притирки и т.д.). Стальные зубья твердостью хорошо прирабатываются и воспринимают динамические нагрузки. Для выравнивания долговечности колес и лучшей прирабатываемости твердость зубьев шестерни принимают больше твердости зубьев колеса:

Для прямозубых передач

Для косозубых передач ,

где – твердость зубьев шестерни по Бринеллю; - твердость зубьев колеса.

Зубчатые колеса твердостью применяют в мало- и средненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена (в основном в мелкосерийном и единичном производстве).

Зубчатые колеса обычно изготавливают из качественных углеродистых сталей 35, 40, 45, 50 и легированных сталей 35Х, 40Х, 40ХН и др.

2). твердостью

(в этом случае используют шкалу Роквелла , ![]() ). Стальные зубья твердостью плохо прирабатываются и нуждаются в высокой точности изготовления. Нарезание зубьев производят до термической обработки (вследствие высокой твердости заготовок после ТО (закалки ТВЧ, цементирования, азотирования, нитроцементации)). Причем некоторые виды термообработки вызывают коробление зубьев, поэтому для исправления формы зубьев применяют отделочные операции. При твердости колес не требуется обеспечивать разность твердости рабочих поверхностей зубьев шестерни и колеса.

). Стальные зубья твердостью плохо прирабатываются и нуждаются в высокой точности изготовления. Нарезание зубьев производят до термической обработки (вследствие высокой твердости заготовок после ТО (закалки ТВЧ, цементирования, азотирования, нитроцементации)). Причем некоторые виды термообработки вызывают коробление зубьев, поэтому для исправления формы зубьев применяют отделочные операции. При твердости колес не требуется обеспечивать разность твердости рабочих поверхностей зубьев шестерни и колеса.

С увеличением твердости рабочей поверхности зубьев допускаемые напряжения увеличиваются раза (например, для стали 40ХН МПа и МПа - до и после термообработки соответственно), а нагрузочная способность - в раза.

Зубчатые колеса твердостью применяют средне- и тяжелонагруженных передачах при больших окружных скоростях (в основном в крупносерийном и массовом производстве).

Зубчатые колеса твердостью обычно изготавливают из средне- и малоуглеродистых легированных сталей 40Х, 40ХН, 12ХН3А, 15Х, 18ХГТ, 38Х2МЮА и др.

Помимо сталей зубчатые колеса выполняют из чугунов и пластмасс.

Чугуны в основном применяют для изготовления крупногабаритных зубчатых колес тихоходных открытых передач (т.к. чугунные зубья могут работать при бедной смазке и хорошо сопротивляются заеданию). Основные недостатки чугунов - малые допускаемые напряжения и низкая прочность при ударных нагрузках. Чугунные колеса изготавливают из серого и модифицированного чугуна марок СЧ21, СЧ24, СЧ25, СЧ30, СЧ35.

Пластмассы (текстолит, капролон, нейлон и др.) применяют в быстроходных малонагруженных передачах, в приборах и небольших силовых установках (часто в паре с металлическими колесами). Пластмассовые зубчатые колеса (по сравнению с металлическими) хорошо воспринимают переменные нагрузки (амортизируют удары, гасят механические вибрации) и, следовательно, обеспечивают бесшумность работы передачи, имеют более низкий износ зубьев.

Зубчатые колеса, или шестерни (более правильно так называть меньшее из двух зубчатых колес) подвергают объемной и поверхностной закалке. При объемной закалке шестерен, особенно, когда они имеют несимметричную форму, возникает коробление. Если это недопустимо, например, при изготовлении шестерен высокого класса точности для ответственных машин, то с целью предотвращения коробления закалку проводят в закалочных прессах (см. рис. 47). Для этого нагретая до закалочной температуры шестерня зажимается между штампами, укрепленными в прессе, и погружается в закалочную жидкость. Устройство штампов показано на рис. 66. Закаливаемая шестерня 2 устанавливается на опорную плоскость нижнего штампа 1. В верхнем штампе 5 укреплены опорные кольца 3 и 6, которые при зажатии штампов препятствуют деформации шестерни. В незажатом состоянии положение этих колец фиксируется стопорной накладкой, укрепленной винтами 4. Положение шестерни на нижнем штампе центрируется с помощью разрезных кулачков 7. При опускании верхнего поршня перед зажатием конус 8, двигаясь вниз, раздвигает кулачки, так, что они упираются во внутреннее отверстие шестерни, точно удерживая ее в нужном положении.

Рис. 66. Штампы для закалки шестерен под прессом

Цилиндрические шестерни, имеющие симметричную форму, менее склонны к короблению, чем конические. Однако, если диаметр цилиндрических шестерен значительно (более чем в 6—8 раз) превышает их толщину, то для уменьшения коробления нужно и такие шестерни закаливать в штампах. Если главным требованием является сохранение точных размеров отверстия шестерни, то следует применять довольно простой способ закалки на оправке. В этом случае шестерня нагревается в свободном состоянии, а перед погружением в закалочную жидкость в нee вставляется оправка, вместе с которой она закаливается. Рекомендуется делать диаметр оправки на 0,2 мм меньше минимально допустимого диаметра отверстия шестерни.

Закалка токами высокой частоты наряду с другими преимуществами позволяет свести к минимальной величине коробление шестерен. В зависимости от марки стали и размеров шестерен такая закалка осуществляется различными способами. Размер зубьев шестерен принято характеризовать величиной модуля, который представляет собой число, получающееся от деления шага зубьев на величину π (3,14). При изготовлении слабо-нагруженных шестерен с небольшим модулем (до 4 мм) производят сквозную закалку зубьев. С этой целью с помощью петлевого индуктора одновременно нагревают все зубья насквозь. Затем проводят охлаждение водяным душем или путем погружения всей шестерни в масло. При этом зубья прокаливаются насквозь и, кроме того, на небольшую глубину (до 5 мм закаливается обод шестерни). После закалки следует низкий отпуск. Если такие шестерни изготовлены из среднеуглеродистой стали типа 45 или 40Х, то после закалки твердость на поверхности зуба достигает HRC 60, а сердцевины — HRC 45—55. Это приводит к повышенной хрупкости зубьев, и потому делает непригодными такие шестерни для работы в условиях больших, особенно ударных нагрузок.

На многих заводах метод сквозного нагрева ТВЧ успешно применяется для тяжело нагруженных шестерен со средней величиной модуля (4—10 мм). Но в этом случае используют специальную сталь пониженной прокаливаемости марки 55ПП. Такой метод, разработанный К. З. Шепеляковским, известен под названием объемноповерхностной закалки при глубинном нагреве. Он позволяет получить на шестернях поверхностно-закаленный слой глубиной ~2 мм. Сердцевина же зуба при этом остается вязкой с твердостью HRC 30—35. Это обеспечивает высокую работоспособность таких деталей, и они по своим качествам не уступают дорогостоящим шестерням из хромоникелевой стали, которые подвергаются более сложной обработке (цементации и закалке).

Крупные шестерни с модулем более 10 мм закаливают одним из двух методов: по зубу или по впадине. При закалке по первому методу нагревается и закаливается только боковая поверхность зуба, а по второму — нагревается и закаливается боковая поверхность и впадина (рис. 67). В условиях эксплуатации, когда зуб одной шестерни давит на зуб другой, наиболее опасные растягивающие напряжения испытывает основание зуба, у впадины, поэтому второй метод, при котором закаливается не только боковая поверхность зуба, но и впадина, дает наибольший эффект упрочнения. Но его можно применять лишь для шестерен с достаточно крупным модулем, чтобы во впадине мог разместиться индуктор.

Рис. 67. Закалка ТВЧ :

а — по зубу; б — по впадине; 1 — магнитопровод; 2 — зона нагрева; 3 — индуктор; 4 — зона растягивающих напряжений

Если длина зуба сравнительно небольшая, то нагрев индуктором производится одновременно по всей длине. В крупномодульных шестернях, когда зуб имеет большую длину, нагрев осуществляется последовательно, путем перемещения индуктора по всей длине зуба.

Наибольшее распространение для упрочнения зубчатых колес получили методы химико-термической обработки — цементация и нитроцементация. В массовом производстве, особенно в автомобилестроении, преимущественно применяется нитроцементация. При обработке крупных зубчатых колес, работающих при высоких давлениях, когда необходима сравнительно большая глубина слоя, применяется цементация. Для газовой цементации и нитроцементации используется однотипное оборудование — шахтные печи, камерные универсальные автоматизированные печи и безмуфельные агрегаты непрерывного действия.

На Новокраматорском машиностроительном заводе им. В. И. Ленина цементация осуществляется в шахтной печи Ц-105 необработанным природным газом Ставропольского месторождения. Рабочая температура процесса 920—940 °С. Расход газа в период продувки 6 л/мин, в период выдержки 7 л/мин. Регулирование и контроль подачи газа производится с помощью кранов и ротаметров. Газ вводится в печь из магистрали через редуктор. Давление в рабочем пространстве печи контролируется по u-образному манометру и регулируется краном.

Процесс газовой цементации даже в таком наиболее простом виде, без регулирования и контроля состава печной атмосферы, имеет несомненные преимущества перед твердой цементацией.

На Винницком заводе тракторных агрегатов зубчатые колеса подвергаются нитроцементации в безмуфельном агрегате непрерывного действия. В печь вводится 92% эндогаза, 6,5% природного газа и до 1,5% аммиака. По составу атмосферы такой процесс можно отнести к карбонитрированию. Рабочая температура процесса 900—920 °С, закалка от температуры 850 °С в масле, нагретом до 170°С.