Зубчатые механизмы, являющиеся составной частью привода, при выполнении одинаковых функций по сравнению с другими механизмами более экономичны в изготовлении, надежны в эксплуатации, имеют малые габаритные размеры и высокий КПД.

Зубчатые механизмы – передаточные механизмы, содержащие, по крайней мере, одно зубчатое зацепление. Они передают вращение от одного вала другому и изменяют модуль и направление угловой скорости. Их называют также зубчатыми передачами, где с изменениями угловой скорости одновременно меняется и вращающий момент на ведомых валах. В зубчатых передачах осуществляется контакт боковых поверхностей специально спрофилированных зубьев. Давление зубьев вращающегося ведущего колеса передается зубьям ведомого колеса, при этом осуществляется его вращение.

Зубчатые механизмы, в которых происходит уменьшение угловых скоростей при передаче движения от входного звена к выходному, называют понижающими передачами или редукторами . Зубчатые механизмы, в которых увеличиваются угловые скорости, называют повышающими передачами илимультипликаторами . В машиностроении значительно чаще возникает необходимость понижения скорости, т.е. использования редуктора, поэтому расчету и проектированию редукторов уделяется особое внимание. Требования, которым должен удовлетворять зубчатый редуктор, заключаются в получении необходимых передаточных отношений (часто очень больших) при высоких показателях качества, каковыми являются КПД, кинематическая точность, крутильная жесткость, при возможно малых габаритных размерах, массе и высокой надежности редуктора.

Строение и классификация зубчатых механизмов

Зубчатые механизмы по геометрическому признаку подразделяют на плоские и пространственные. В плоских зубчатых механизмах оси вращения параллельны и все звенья вращаются в параллельных плоскостях. В пространственных зубчатых механизмах оси вращения звеньев пересекаются или перекрещиваются. В соответствии с признаком расположения осей вращения зубчатых колес простые трехзвенные механизмы можно разбить на следующие четыре группы.

1. Реечные механизмы , в которых одно из зубчатых звеньев – зубчатая рейка.

2. Механизмы с параллельными осями вращения зубчатых колес, положение осей вращения которых определяется межосевым расстоянием a w .

3. Механизмы с пересекающимися осями вращения зубчатых колес, относительное положение осей вращения которых определяется межосевым углом Σ.

4. Механизмы со скрещивающимися осями вращения зубчатых колес, относительное поло-жение осей вращения которых определяется межосевым расстоянием a w и межосевым углом Σ.

Внутри каждой из этих групп, кроме первой, можно выделить две подгруппы, включающие схемы внешних и внутренних зацеплений.

Схемы зубчатых зацеплений простых трехзвенных механизмов с параллельными осями приведены на рис. 1.4. Варианты зацеплений (рис. 1.4, a ) основаны на схеме с цилиндрическими колесами, имеющими линии зубьев в виде прямых, винтовых линий, дуг окружностей и двух винтовых линий правого и левого направлений. Для построения механизмов рассматриваемой группы можно использовать и более сложные геометрокинематические схемы зацепления (рис. 1.4, б, в ). На рис. 1.4, б показана схема с коническими расчетными поверхностями и наклонными зубьями; на рис. 1.4, в – схема с цилиндрическими расчетными, но тороидальными делительными поверхностями зубьев арочной формы; на рис. 1.4, г – схемы червячных зацеплений с коническим и цилиндрическим червяками.

Рис. 1.4. Схемы зубчатых зацеплений простых трехзвенных

механизмов с параллельными осями

Многообразие возможностей построения кинематических схем зацеплений с пересекающи-мися осями проиллюстрировано примерами на рис. 1.5, где Р – полюс зацепления.

Рис.1.5. Схемы зубчатых зацеплений простых трехзвенных

механизмов с пересекающимися осями зацепления

Варианты а – г, е, к, л характеризуют подгруппу внешних конических зацеплений, а варианты д, ж, з, и – подгруппу внутренних зацеплений. Зацепление, изображенное на рис. 1.5, к, составлено из цилиндрического червяка и конического червячного колеса; зацепление, пока-занное на рис. 1.5, л, составлено из колес, имеющих конические расчетные, но тороидальные делительные поверхности.

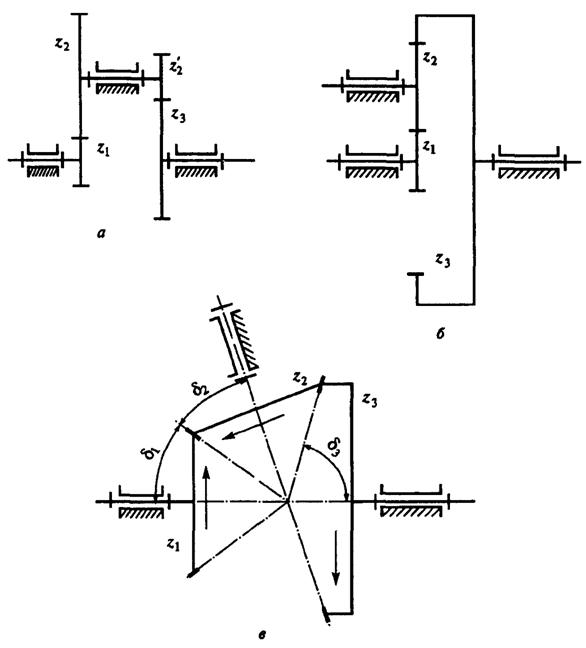

Возможности построения простых трехзвенных механизмов со скрещивающимися осями показаны на рис. 1.6

Рис. 1.6. Схемы зубчатых зацеплений простых трехзвенных

механизмов со скрещивающимися осями

Варианты а – в характеризуют соответственно винтовое зацепление, гипоидное зацепление с коническими колесами и гипоидную передачу с цилиндрическим и плоским колесами. Варианты г – з иллюстрируют возможности построения червячных зацеплений с различными по форме делительных поверхностей червяками. На рис. 1.6, г , ж показаны схемы червячных зацеплений с цилиндрическим и глобоидным червяком, на рис. 1.6, д, е – спироидного зацепления с кони-ческим и цилиндрическим червяком соответственно. Схема червячного зацепления, составленного из плоского червяка и цилиндрического колеса с арочными зубьями, показана на рис. 1.6, з .

Передачу вращательного движения с заданным передаточным отношением осуществляют с помощью зубчатых, а иногда фрикционных механизмов. Представленные выше простейшие зубчатые механизмы имеют постоянное значение передаточного отношения u 12 = ω 1 / ω 2 . Иногда в технике используются зубчатые механизмы с переменным передаточным отношением. В простейшем виде они состоят из некруглых зубчатых колес.

По кинематическому признаку различают зубчатые механизмы с неподвижными осями всех колес (рядовые передачи) и механизмы, оси отдельных колес которых перемещаются относительно стойки. Такие механизмы называют планетарными и дифференциально-планетарными (зубчатыми дифференциалами). Они могут иметь несколько звеньев, которые соединяются с двигателями, другими механизмами, рабочими органами машины и неподвижными звеньями. Обычно механизм имеет одно ведущее звено, соединенное с двигателем непосредственно или через другой механизм, одно ведомое звено, соединенное с рабочим органом, и неподвижное звено. Такой механизм имеет одну степень подвижности. Дифференциальные механизмы имеют два и более ведущих или ведомых звеньев – это механизмы с двумя и более степенями свободы.

Схемы планетарных механизмов с одной парой взаимодействующих колес показаны на рис. 1.7. Зубчатые передачи, в которых подвижны два звена, изображены на рис. 1.8. В дифференциальном механизме подвижным должно быть третье звено – корпус, в котором располагаются опоры. Можно сделать корпус (рис. 1.7, а) с геометрической осью вращения, совпадающей с осью вращения одного из колес, например колеса 2. Ось колеса 1 при этом будет перемещаться в пространстве, оставаясь параллельной оси другого колеса (положения 1 ",1 "). Это механизм с тремя подвижными звеньями, в котором, задавая движения двух звеньев, можно получить движение третьего звена. Сложность использования такого механизма заключается в осуществлении связи звена 1 с ведущим или ведомым валом передачи. Можно, например, расположить двигатель 4, приводящий в движение колесо 1, на звене 3.

Намного проще придать подвижность третьему звену в передаче с внутренним зацеплением. Схема механизма с подвижным звеном 3 показана на рис. 1.7, б. Так как расстояние между осями е может быть небольшим, то сравнительно просто осуществить связь звена 1 с валом, геометрическая ось которого совпадает с осями двух других звеньев. Для этой цели пригоден любой механизм передачи движения между параллельными валами, например двойной универсальный шарнир 5 (рис. 1.7, в ) или так называемый механизм параллельных кривошипов 6 (рис. 1.7, г, д ).

Механизм, показанный на рис. 1.7, б, может быть использован в качестве преобразователя вращательного движения в поступательное и наоборот. Для этого, например, к сателлиту присоединяют поступательно движущуюся штангу 7 . Для осуществления передачи движения в этом механизме необходимо выдержать соотношение делительных диаметров колес d 2 / d 1 = 2 (рис. 1.7, ж ).

Рис. 1.7. Схемы планетарных механизмов с одной парой взаимодействующих колес

Рис. 1.8. Зубчатые передачи с двумя подвижными звеньями

Колесо 1 с одним из выходных валов соединено при помощи гибкого тонкостенного стакана (рис. 1.7, е). Колесо выполнено также тонкостенным. Такую передачу называют волновой .

По аналогии с приведенными выше схемами может быть применена схема с подвижным третьим звеном, например, в реечном механизме (рис. 1.7, з ) и конической передаче (рис. 1.7, и ). Практически это можно осуществить, разместив один из двигателей на подвижном звене 3.

Наиболее просто можно осуществить связь звена 1 с валом при помощи пары зубчатых колес, установленных, как показано на рис. 1.8, а. Вращение колеса 1 в этом случае передается жестко связанному с ним колесу 4 и далее через зубчатое зацепление – на звено 5 .

На рис. 1.8, б показана схема, полученная соединением колеса 1 (см. рис. 1.7, б ) со звеном 5 при помощи зубчатой пары. Конструктивно эта схема может быть упрощена при выполнении колес 1 и 4 одинакового диаметра и с одинаковым числом зубьев (рис. 1.8, в ).

В рассмотренных схемах содержатся три звена, которые могут быть соединены с двигателями, рабочими органами и звеньями других механизмов. Эти звенья называют основными. По числу основных звеньев механизмы называют трехзвенными. Промежуточные зубчатые колеса называютсателлитами.

Многозвенные механизмы с неподвижными осями валов и механизмы со ступенчато изменяющимися передаточными отношениями

Зубчатые механизмы приводов машин выполняют не только в виде элементарных зубчатых механизмов (пары зубчатых колес) того или иного вида зацепления, но и в более сложных комбинациях, содержащих десятки, а иногда сотни зубчатых колес.

В случае, если передаточное отношение, которое требуется обеспечить механизмом привода, очень велико или очень мало, конструктивно удобно иметь между входными и выходными звеньями промежуточные оси с соответствующими зубчатыми колесами, вращающимися вокруг них. Передавая вращение с входного звена на промежуточные звенья и с них на выходное звено, можно последовательно отдельными ступенями изменять передаточные отношения, получая в результате требуемое передаточное отношение.

Таким образом, сложный зубчатый механизм привода можно разделить на отдельные ступени , каждая из которых представляет собой элементарный зубчатый механизм (см. рис. 1.4-1.6). В соответствии с указанным различают одно- и многоступенчатые зубчатые механизмы (передачи). Многоступенчатые механизмы, у которых оси вращения зубчатых колес неподвижны, называют многозвенными механизмами с неподвижными осями валов или рядовыми зубчатыми механизмами . Они могут быть соосными, когда оси входного и выходного звеньев располагаются на одной линии (рис. 1.9), либо несоосными (рис. 1.10).

Рис. 1.9. Рядовой зубчатый соосный механизм

Рис. 1.10. Рядовой зубчатый несоосный механизм

Рассмотрим соединение зубчатых колес, в котором имеется k параллельных валов; на каждом из k – 2 промежуточных валов закреплено по два зубчатых колеса, зацепляющихся: одно – с колесом, закрепленным на предыдущем валу, другое – с колесом, закрепленным на последующем валу (см. рис. 1.9). Такое рядовое зацепление зубчатых колес называют последовательным.

Отношение угловых скоростей первого и последнего валов сложной зубчатой передачи называют полным передаточным отношением механизма .

Полное передаточное отношение последовательного рядового зацепления равно произведению всех простых передаточных отношений каждой пары зубчатых колес. При ведущем вале 1 полное передаточное отношение равно отношению произведений чисел зубьев всех ведомых зубчатых колес к произведению чисел зубьев всех ведущих зубчатых колес.

Полному передаточному отношению можно присвоить определенный знак. Если в рядовом зацеплении т внешних и k – т внутренних зацеплений, то при переходе от одного вала передачи к другому происходит т раз изменение знака угловой скорости. Таким образом, об окончательном знаке угловой скорости можно судить по числу m внешних зацеплений, т.е. по множителю (– l) m , вследствие чего полное передаточное отношение можно представить как

.(1.1)

.(1.1)

Если при подсчете и 1 k окажется отрицательным, то знак минус покажет, что последнее колесо вращается противоположно первому.

Последовательное рядовое зацепление называют рядом с промежуточными колесами , если на каждом из валов закреплено по одному колесу, входящему одновременно в зацепление с колесами на предыдущем и последующем валах (см. рис. 1.10). Полное передаточное отношение такого ряда можно получить из (1.1), приняв и т.д.,

![]() .(1.2)

.(1.2)

Последнее выражение показывает, что промежуточные колеса не влияют на передаточное отношение, однако их включение может изменить знак передаточного отношения. Если число промежуточных колес четное, то знак передаточного отношения будет такой же, как если бы колеса z 1 и z k зацеплялись непосредственно. При нечетном числе таких колес знак передаточного отношения меняется на противоположный. Передаточное отношение таких зубчатых механизмов можно определить графически с использованием метода планов скоростей (см. рис.1.10).

Промежуточные зубчатые колеса применяют в тех случаях, когда расстояние между первым и последним валом велико и непосредственно зацепляющиеся колеса увеличивают габаритные размеры механизма, или же в тех случаях, когда нужно соответственно изменить направление вращения последнего вала. В качестве примера, иллюстрирующего последнее требование, можно указать на трензель (рис. 1.11), применяемый в токарных станках. Поворотом рукоятки а может быть включено одно (z 2) или два (z 2 и z 3) промежуточных колеса. В соответствии с этим направление вращения вала 4 будет совпадать или будет противоположным вращению вала 1. Пунктиром показано положение колес трензеля, при котором включено одно промежуточное колесо и направления вращения валов 1 и 4 совпадают.

Рис. 1.11. Трензель

Последовательное рядовое зацепление может быть построено не только из цилиндрических зубчатых колес, но и из конических или может представлять собой смешанную передачу, которую включены зубчатые колеса, передающие вращательное движение между параллельными и непараллельными валами.

Последовательное рядовое зацепление, составленное из конических зубчатых колес, показано на рис. 1.12.

Рис. 1.12. Последовательное рядовое коническое зацепление

Для рядового зацепления, включающего в себя конические зубчатые колеса, знак передаточного отношения не имеет смысла, если оси первого и последнего колес не параллельны. При наличии конических колес направление вращения последнего вала следует определять при помощи стрелок так, как это показано на рис. 1.12. Если первый и последний валы конической передачи параллельны, то при совпадении направлений стрелок для первого и последнего колес передаточное отношение положительно.

При совпадении направлений осей первого и последнего колес последовательного рядового зацепления ряд называют возвратным (рис. 1.13, а, б и в ), а передачу – соосной. Возвратный ряд широко применяют в металлорежущих станках.

Возвратный ряд может быть составлен как из цилиндрических, так и из конических колес. Схема возвратного ряда из конических колес с одним промежуточным колесом показана на рис.1.13, в .

Возвратный ряд зубчатых колес применяют в редукторах, многоскоростных зубчатых передачах, планетарных и других механизмах. Если ведомый вал эпизодически требуется вращать с различными угловыми скоростями при неизменной угловой скорости ведущего вала, то применяют многоскоростные зубчатые механизмы с неподвижными осями колес, называемые коробками скоростей.

Рис. 1.13. Схемы возвратных рядов

Зубчатые передачи и планетарные механизмы применяют не только в качестве редукторов (мультипликаторов) с постоянным передаточным отношением, но и как многоскоростные зубчатые передачи (коробки скоростей), где осуществляется ступенчатое изменение передаточного отношения (рис. 1.14).

На практике применяется большое количество многоскоростных зубчатых передач, отличающихся одна от другой количеством валов, возможных передаточных отношений и некоторыми конструктивными особенностями. На рис. 1.14 приведены схемы двухвальных (1.14, а, б, в, д) и трехвальной (1.14, г ) многоскоростных зубчатых передач.

Рис. 1.14. Многоскоростные зубчатые передачи (коробки скоростей)

Многоскоростная зубчатая передача (механизм) с неподвижными осями – зубчатая передача с несколькими (чаще двумя) валами, с помощью которой получают несколько передаточных отношений между ведомым и ведущим валами. Передаточные отношения рядовых зацеплений, включенных в такую передачу, определяются теми угловыми скоростями, которые должен иметь ведомый вал.

На валу 1 (см. рис. 1.14, а ) установлены зубчатые колеса 5 , которые могут свободно вращаться, а на валу 2 закреплены зубчатые колеса 3. При перемещении штока 4 защелка 6 зацепляется поочередно с колесами 5. Колесо, с которым зацепляется защелка, вращается вместе с валом 1, и в передаче движения участвует зубчатая пара 3 – 5 . Перемещая шток 4, можно заставить вращаться с валом 1 другое зубчатое колесо и получить иное передаточное отношение.

На валу 2 (см. рис. 1.14, б ) жестко установлено коническое колесо с несколькими зубчатыми венцами 7 . Зубчатые венцы различаются числом зубьев. Шестерню 8 перемещают вдоль вала 1, вводя в зацепление с тем или иным венцом. Для удобства переключения с одного режима на другой предусмотрено перемещение шестерни 8 в положение, где зубья или впадины зубчатых венцов 7 совпадают.

В схеме на рис. 1.14, в оси валов 1 и 2 параллельны. Колесо 11 перемещают вдоль вала 1 и через промежуточную шестерню 9 вводят в зацепление с одним из колес, установленных на валу 2. Ось промежуточной шестерни 9 размещена в поворотной каретке 10. Путем поворота каретки получают требуемое расстояние между осью шестерни 9 и осью вала 2.

На каждом режиме (см. рис. 1.14, а – б ) участвуют в зацеплении зубчатые колеса с разными числами зубьев, благодаря чему получаются различные передаточные отношения.

На рис. 1.14, г

приведена кинематическая схема трехвальной многоскоростной передачи с двумя блоками а

и б

зубчатых колес, связанных с валами I и III при помощи скользящих шпонок. При различных положениях блоков на валах возможны следующие зацепления зубчатых колес: ![]()

![]() .

.

В зависимости от положения блоков а и б можно получить девять различных передаточных отношений, поэтому при одной и той же угловой скорости вала 1 вал 3 может иметь девять различных значений угловых скоростей, укладывающихся в ряд с заданной закономерностью.

В коробке скоростей (рис. 1.14, д) осуществляется связь между зубчатыми колесами, закрепленными на ведущем валу 0 1 0 1 и зубчатыми колесами, закрепленными на шпоночном или шлицевом ведомом валу О 2 О 2 . Перемещая блок шестерен с зубчатыми колесами 4, 5, 6 с помощью механизма «заскакивающей шпонки» или винтовыми механизмами можно осуществить зацепление зубчатых колес 1 – 4, 2 – 5 или 3 – 6 и получить различные передаточные отношения и угловую скорость ведомого вала ω 2 .

Планетарные зубчатые механизмы

Планетарным называют зубчатый механизм для передачи и преобразования вращательного движения, составленный из цилиндрических или конических зубчатых колес, одно из которых (или группа) совершают сложное вращательное движение, состоящее из вращений вокруг собственной геометрической оси и вместе с осью – вокруг оси зацепляющихся с ним зубчатых колес. Планетарный механизм содержит центральные колеса, оси которых неподвижны, сателлиты– колеса с перемещаемыми осями, и водило– звено, в котором установлены сателлиты. Неподвижное центральное колесо называют опорным. Планетарные механизмы подразделяют на механизмы с одной степенью подвижности W = 1 (планетарные редукторы имультипликаторы ) и имеющие опорное колесо и зубчатые дифференциальные механизмы, число степеней подвижности которых W ≥ 2. Планетарный механизм с одним водилом считается простым , а с числом водил более одного – сложным . Простые планетарные механизмы могут быть образованы сочетанием цилиндрических зубчатых колес с внешним и внутренним зацеплением, конических зубчатых колес, эллиптических колес, винтовых колес, червячных зацеплений, а также из фрикционных передач. Наиболее широко распространены планетарные механизмы с цилиндрическими зубчатыми колесами.

Типичный пример планетарного редуктора – соосный механизм с цилиндрическими колесами, конструкция которого представлена на рис. 1.15, а кинематическая схема изображена на рис. 1.16, а . Этот механизм состоит из центрального колеса 1 и водила Н, вращающихся вокруг неподвижных осей, трех сателлитов, составленных из двух жестко связанных в единый блок колес 2 и 3, опорного колеса 4 и стойки. При вращении колеса 1 сателлиты 2 – 3 поворачиваются как рычаг относительно мгновенного центра вращения В (колесо 4 неподвижно) и заставляют вращаться водило Н. При этом планетарные колеса (сателлиты) совершают сложное движение: вращаются вокруг собственной оси (относительно водила) с угловой скоростью ω 2 ; и вместе с водилом обкатываются с угловой скоростью ω H вокруг оси О (переносное движение). Число степеней подвижности этого механизма равно единице. Обычно у реального механизма имеется несколько симметрично расположенных сателлитов k (колеса 2, 3 на рис. 1.16, а, в ). Их вводят с целью уменьшения габаритных размеров механизма, снижения сил в зацеплении, разгрузки подшипников центральных колес, улучшения уравновешивания водила.

Рис.1.15. Планетарный редуктор

Рис. 1.16. Кинематическая схема планетарного редуктора

Если в рассмотренном механизме освободить от закрепления опорное колесо 4 (корпус редуктора) и сообщить ему вращение, то все центральные колеса станут подвижными и механизм превратится в дифференциальный (рис. 1.17), так как число степеней подвижности W его будет равно двум. Число степеней подвижности механизма показывает, скольким звеньям дифференциала необходимо сообщить независимые движения для получения заданного движения всех остальных звеньев. Здесь в зависимости от направления вращения наружных валов можно либо раскладывать движение (одного ведущего на два ведомых), либо суммировать. Ведущим считается такой вал, направление скорости вращения и момента сил которого совпадают. Планетарный редуктор (или мультипликатор), имеющий неподвижное колесо, можно преобразовать в дифференциал, если освободить неподвижное (опорное) колесо и сообщить ему вращение. Наоборот, любой дифференциал можно превратить в планетарный редуктор, если закрепить одно (при W = 2) или несколько из его центральных колес. Это так называемое свойство обратимости планетарных механизмов, которое позволяет применять одинаковые методы исследования и проектирования для редукторов и дифференциалов. При этом каждому элементарному дифференциалу будут соответствовать два планетарных механизма, получаемых при остановке одного из центральных колес. Планетарные механизмы применяются либо для воспроизведения заданной траектории (направляющие механизмы), либо для изменения скоростей вращения (воспроизведение заданного передаточного отношения).

![]()

Рис. 1.17. Схема дифференциального механизма

лекция №3.doc

ОБЩИЕ СВЕДЕНИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ Раздел №1: Основные виды и классификация зубчатых колес .

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес. Термин «зубчатое колесо» относится как к колесу, так и к шестерне.Достоинства зубчатых передач:

высокая надежность;

малые габариты;

постоянство передаточного числа;

сравнительно малые нагрузки;

высокий КПД.

Недостатки зубчатых передач:

1 .шум при больших скоростях;

2

.высокие требования к точности изготовления и монтажа.

КЛАССИФИКАЦИЯ ЗУБЧАТЫХ ПЕРЕДАЧ (в зависимости от относительного расположения геометрических осей валов):

1. цилиндрическая (при параллельных осях)

2. реечная передача (для преобразования вращающегося движения в поступательное и наоборот)

3. коническая передача (при пересекающихся осях)

4. винтовая передача (при перекрещивающихся осях)

КЛАССИФИКАЦИЯ ЗУБЧАТЫХ ПЕРЕДАЧ (в зависимости от расположения зубьев на ободе колес)

Колеса с наклонными зубьями обладают большей несущей способностью, работают плавно и с меньшим шумом.

1

.прямозубая

2.шевронная

3.косозубая

.прямозубая

2.шевронная

3.косозубая

КЛАССИФИКАЦИЯ ЗУБЧАТЫХ ПЕРЕДАЧ (в зависимости от относительного расположения колес в пространстве)

1.внешнего зацепления

2.внутреннего зацепления

КЛАССИФИКАЦИЯ ЗУБЧАТЫХ ПЕРЕДАЧ (в зависимости от конструктивного исполнения)

1.открытые передачи

(зубья колес не защищены от внешней среды)

2.закрытые передачи

( помещены в закрытые корпуса и работают в масляной ванне)

помещены в закрытые корпуса и работают в масляной ванне)

^

КЛАССИФИКАЦИЯ ЗУБЧАТЫХ ПЕРЕДАЧ

(в зависимости от числа

ступеней)

1

.одноступенчатые

.одноступенчатые

(одна пара колес в зацеплении)

2.многоступенчатые

(две пары зубчатых колес в зацеплении и более)

К^

ЛАССИФИКАЦИЯ ЗУБЧАТЫХ ПЕРЕДАЧ

(в зависимости от формы профиля зуба)

1.эвольвентные

(образующая профиля-эвольвента)

2.циклоидальные

(образующая профиля-циклоида)

3.с зацеплением Новикова

(образующая профиля-дуга окружности)

Используются в высоконагруженных передачах,которые по конструктивным соображениям должны иметь малые габариты.

На практике в основном используют эвольвентный профиль зубьев, обеспечивающий их прочность, малые скорости скольжения в зоне зацепления и высокий КПД.

Э вольвентное зацепление впервые было предложено Леонардом Эйлером

в 1760

году.

вольвентное зацепление впервые было предложено Леонардом Эйлером

в 1760

году.

Изготовление зубчатых колес с эвольвентным профилем наиболее просто и дешево.

Раздел №2: Основные элементы эвольвентного зацепления.

Эвольвентой окружности

называют кривую, которую описывает точка прямой, перекатывающаяся без скольжения по окружности.  Окружность, по которой перекатывается прямая называется эволютой

или основной окружностью

, а перекатываемая прямая-производящей прямой

.

Окружность, по которой перекатывается прямая называется эволютой

или основной окружностью

, а перекатываемая прямая-производящей прямой

.

^ ПОСТРОЕНИЕ ЭВОЛЬВЕНТЫ

Делительная окружность -это окружность, по которой толщина зуба колеса равна ширине впадины между зубьями.

Шаг зацепления (p)- это расстояние между одноименными профилями двух смежных зубьев, измеренное по дуге делительной окружности.

Основной характеристикой зубчатого зацепления является модуль (m

)

-

линейная величина в π

раз меньшая окружного шага зубьев p

по делительной окружности зубчатого колеса.

m = p/π

С увеличением диаметра основной окружности db

кривизна эвольвенты уменьшается и при db→ ∞

зубчатый профиль трансформируется в рейку с трапецеидальным профилем-основную рейку

.

Профиль зуба основной рейки соответствует исходному контуру зубу, регламентированный стандартом. Этот контур положен в основу профилирования инструмента для нарезания зубьев.

^ ПАРАМЕТРЫ ИСХОДНОГО КОНТУРА

толщина зуба по делительной прямой s = 0.5p

ширина впадины по делительной прямой e =0.5p

профильный угол α=20°

глубина захода h3 =2ha*·m , ha*=1 -коэф.высоты головки зуба

высота головки зуба ha=ha*·m=m

радиальный зазор c = c*·m,

^ ОСНОВНЫЕ КИНЕМАТИЧЕСКИЕ УСЛОВИЯ ЭВОЛЬВЕНТНОГО ЗАЦЕПЛЕНИЯ.

Эвольвентные профили зубьев называются сопряженными

, так как такой профиль обеспечивает постоянство передаточного числа зубчатой пары. В этом случае при вращении колес нормаль N-N

в точке контакта профилей зубьев будет пересекать линию центров в одной и той же точке p

- полюсе зацепления. Эта точка делит межосевое расстояние на части, обратно пропорц. угловым скоростям:

O1P/ O2P=ω2 /ω1

^

ОСНОВНЫЕ ЭЛЕМЕНТЫ ЭВОЛЬВЕНТНОГО ЗАЦЕПЛЕНИЯ

Начальными

называют окружности, которые в процессе зацепления перекатываются одна по другой без скольжения.

dw1 ,dw2

-диаметры начальных окружностей шестерни и колеса;

aw

-межосевое расстояние aw=(dw1 dw2) /2

;

d1,d2

-диаметры делительных окружностей шестерни и колеса; делительные и начальные окружности у колес совпадают, если (d1 d2)/2=aw

;

ha

-высота головки зуба шестерни и колеса;

hf

-высота ножки зуба шестерни и колеса;

c

-радиальный зазор в зацеплении шестерни и колеса;

da1,da2

-диаметры окружностей вершин шестерни и колеса;

df1,df2

-диаметры окружностей впадин шестерни и колеса;

p

-окружной шаг;

s

-окружная толщина зуба;

e

-окружная ширина впадины зуба.

Для пары зубчатых колес, находящихся в зацеплении окружной шаг p

, а следовательно и модуль m

должны быть одинаковыми.

На делительной окружности толщина зуба равна ширине впадины:

s =e

Модуль зубьев

- основной параметр зубчатых колес.

Все геометрические параметры зубчатых колес выражаются через модуль.

Раздел №3: Методы нарезания зубчатых колес

.

1

.

метод обкатки

(основан на зацеплении и согласованных движениях зубч атой пары, со стоящей из заготовки и инструмента)

.

метод обкатки

(основан на зацеплении и согласованных движениях зубч атой пары, со стоящей из заготовки и инструмента)

ПРИМЕРЫ:

нарезание червячной фрезой нарезание долбяком

^

ПОДРЕЗАНИ Е ЗУБЬЕВ ПРИ НАРЕЗАНИИ ПО МЕТОДУ ОБКАТКИ

^

ПОДРЕЗАНИ Е ЗУБЬЕВ ПРИ НАРЕЗАНИИ ПО МЕТОДУ ОБКАТКИ

2 .

метод копирования

(основан на использовании инструмента, режущая часть которого соответствует профилю впадин между зубьями)

.

метод копирования

(основан на использовании инструмента, режущая часть которого соответствует профилю впадин между зубьями)

дисковая модульная фреза

заготовка зубчатого колеса

делительная головка

Зубчатые передачи

Назначение зубчатой передачи – передавать движение от одного вала к другому с изменением угловых скоростей и моментов по величине и направлению. Такая передача состоит из двух колес. Передача вращающего момента в зубчатой передаче осуществляется благодаря давлению зубьев, находящихся в зацеплении, одного колеса на зубья другого. Зубчатые передачи широко распространены в России и за рубежом благодаря их достоинствам по сравнению с другими механическими передачами.

Преимущества: большая долговечность и высокая надежность; высокий КПД (до 0,98); постоянство передаточного отношения; возможность применения в широком диапазоне моментов, скоростей и передаточных отношений; малые габаритные размеры; простота эксплуатации.

Недостатки: наличие шума; невозможность плавного изменения передаточного отношения; необходимость высокой точности изготовления и монтажа, что увеличивает их стоимость.

По исходному контуру зубчатые передачи делят:

На эвольвентные – преимущественно распространены в промышленности;

С круговым профилем (зацепление М. Л. Новикова) – применяются для передач с большими нагрузками.

У эвольвентного зацепления рабочая поверхность зуба имеет эвольвентный профиль. В дальнейшем будем рассматривать лишь передачи с эвольвентным зацеплением.

К зубчатым передачам относятся цилиндрические, конические, планетарные, волновые и др.

Цилиндрические зубчатые передачи

Цилиндрической зубчатой передачей называется передача с параллельными осями. Они бывают с прямым зубом (рис. 4.13, а), косым зубом, (рис. 4.13, б), и шевронные, (рис. 4.13, в) (β – угол наклона зуба). Рекомендуется максимальные передаточные числа в одной ступени не превышать, так как в противном случае габаритные размеры механизмов увеличиваются но сравнению с двухступенчатой передачей с тем же передаточным числом.

Преимущества передач с шевронным и косым зубом по сравнению с прямым: бо́льшая прочность зуба на изгиб (бо́ль-

Рис. 4.13

шая нагрузочная способность); большая плавность зацепления и малый шум, а также меньшие динамические нагрузки.

Недостатки , наличие осевой силы у косозубых передач; большая сложность изготовления.

Косозубые передачи применяют при окружных скоростяхм/с; шевронные передачи – преимущественно в тяжело нагруженных передачах.

Кинематика и геометрия цилиндрические зубчатых колес. Передаточное отношение, где– угловая частота вращения i-го вала.

Для наружного зацепления (см. рис. 4.4, а – вращение колес в разные стороны) i берется со знаком "–", для внутреннего (см. рис. 4.4, б – вращение в одну сторону) со знаком "+". Из кинематического условия – равенства скоростей в месте контакта зубьев колес, , получаем ,

где– частота вращения i-ro колеса;– делительный диаметр зубчатого колеса.

Принимая ( – количество зубьев г-го колеса) и учитывая соотношение (4.3), получаем

![]() (4.4)

(4.4)

где– передаточное число (всегда величина положительная). Принято меньшее из зубчатых колес в паре называть шестерней и обозначать "ш" или "1", а большее – колесом ("к" или "2"),

Различают понижающие передачи (рис. 4.14, а), которые понижают частоту вращения и используются в редукторах;

Рис. 4.14

повышающие передачи (рпс. 4.14, б ), которые повышают частоту вращения и используются в мультипликаторах.

Зубчатые колеса в основном используются с эвольвснт- ным зацеплением, которое обеспечивает постоянное передаточное отношение, малые скорости скольжения в зацеплении и несложное изготовление. Так как в передаче преобладает трение качения, а трение скольжения мало, то она имеет высокий КПД. Это зацепление мало чувствительно к отклонению межосевого расстояния. В эвольвентном зацеплении рабочая поверхность зуба имеет форму эвольвенты. Эвольвентой называют кривую, которую описывает точкаобразующей прямой N–N, перекатывающаяся без скольжения по основной окружности диаметра. Образующая прямая всегда перпендикулярна к эвольвенте, а отрезок является ее радиусом кривизны (рис. 4.15).

Перейдем к рассмотрению геометрии эвольвентных зубчатых колес.

На рис. 4.16 показано косозубое колесо, для которого нормальный шаг определяют по формуле

где– окружной делительный шаг – расстояние между одноименными профилями соседних зубов, измеряемое по дуге делительной окружности зубчатого колеса;– угол наклона зуба.

Рис. 4.15

Рис. 4.16

Окружной модуль– это величина, враз меньшая окружного шага:

Разделив формулу (4.5) на π, получаем

где– нормальный модуль, уточняется по ГОСТу, что обеспечивает возможность использования стандартного инструмента, например модульных фрез.

Модуль является основным параметром зубчатого зацепления.

Длина делительной окружности зубчатого колеса определяется по формуле

Разделив обе части равенства на π, получаем выражение для определения делительного диаметра

что подтверждает соотношение, принятое в формуле (4.4).

Нарезание зубчатых колес производится инструментальной рейкой. Окружность зубчатого колеса, на которой шаг р и угол зацепления соответственно равны шагу и углу профиля а инструментальной рейки, называют делительной (d ). На рейке делительной плоскостью называют плоскость, на которой толщина зубьев равна ширине впадины. Сопряженные пары зубчатых колес касаются друг друга в полюсе зацепления. Окружности, проходящие через полюс зацепления Р и перекатывающиеся одна по другой без скольжения, называются начальными (рис. 4.17, а, где, – диаметры начальных окружностей;– угол зацепления). Отрезок АВ линии зацепления, ограниченный окружностями вершин зубьев шестерни и колеса, называется активным участком линии зацепления Эта линия определяет начало входа пары зубьев в зацепление и выхода из него.

Расстояние между начальной и делительной окружностями называют смещением исходного контура Отношение этого смещения к т называют коэффициентом

Рис. 4.17

смещениях (рис. 4.18). Приделительный и начальный диаметры равны,.Припроисходит подрезание зуба, что устраняется введением положительного смещениях Если призадать смещение,то суммарный коэффициент смещения будет равен

В этом случае зубья колес имеют одинаковую высоту, но высота головки и ножки зуба, диаметры окружностей вер-

Рис. 4.18

шин и впадин различны. Толщина зубьев шестерни увеличивается, а колеса уменьшается. Если условиене вы

полняется, то нужно вводить коэффициент уравнительного смещения .

Основные геометрические характеристики косозубой цилиндрической передачи внешнего зацепления при х = О приведены на рис. 4.17, б:

Делительный диаметр

Высота головки зуба; высота ножки зуба ; высота зуба;

Диаметры окружности вершини впадинзубьев колес

Участок зацепления зубчатых колес показанна рис. 4.19, где– ширина зубьев шестерни и колеса;– рабочая ширина зуба, на которой происходит их контакт:

где– относительная ширина зуба (большее значение для больших нагрузок);

![]() (4.12)

(4.12)

– межосевое расстояние ("+" – для внешнего зацепления, "-" – для внутреннего).

Рис. 4.19

Геометрические параметры эквивалентного колеса для косозубой передачи. Аналитическое определение напряжений изгиба в опасном сечении косых зубьев затруднено из-за их криволинейной формы и наклонного расположения контактных линий. Поэтому переходят от косозубых колес к эвольвентным с прямым зубом. Напряжения, как и для прямых зубьев, можно определить, рассматривая нормальное сечениекосых зубьев (рис. 4.20).

В нормальном сеченииполучаем эллипс с полуосями а и b:

Используя известное из геометрии выражение, определяем радиус окружности эллипса в точке контакта Р с сопрягаемым колесом:

Делительный диаметр эквивалентного зубчатого колеса

Принимаяполучаем формулу . Подставив в нее , определяем количество зубьев у эквивалентного колеса

Расчеты косозубых колес на прочность производят для эквивалентных цилиндрических прямозубых колес с диаметром делительной окружностии числом зубьев .

Изготовление зубчатых колес. Существует два метода нарезания зубьев: копирование и обкатка.

Метод копирования заключается в прорезании впадин между зубьями модульными фрезами дисковыми (рис. 4.21а) или пальцевыми (рис. 4.21, б). После прорезания каждой

Рис. 4.20

Рис. 4.21

впадины заготовку поворачивают на шаг зацепления. Профиль впадины представляет собой копию профиля режущих кромок фрезы. Для нарезания зубчатых колес с разным числом зубьев необходим разный инструмент. Метод копирования малопроизводительный и менее точный, чем при обкатке.

При шлифовании фрезу заменяют шлифовальным кругом соответствующего профиля.

Метод обкатки основан на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент – червячная фреза (рис. 4.22, а ), долбяк (рис. 4.22, б ) или реечная гребенка (рис. 4.22, в ). При нарезании зуборезной гребенкой заготовка вращается вокруг своей оси, а инструментальная рейка 1 совершает возвратно-поступательное движение параллельно оси заготовки 2 и поступательное движение параллельно касательной к ободу заготовки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления. При нарезании червячной фрезой, имеющей в осевом сечении форму инструментальной рейки, заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса. Долбяк имеет форму шестерни с режущей кромкой. Он совершает возвратно-поступательное движение вдоль оси заготовки и вращается вместе с заготовкой. Для нарезания цилиндрических колес

Рис. 4.22

с внешним расположением зубьев используют фрезу и гребенку, для нарезания колес с внутренним и внешним расположением зубьев – долбяки.

Материалы зубчатых колес. Если механическая обработка производится после термической, то твердость зубчатых колес должна быть НВ 350. Такой материал применяется в мелкомодульных передачах и в передачах с модулем т< 2. Для уменьшения размеров зубчатых колес (обычно при т> 2) необходимо упрочнить рабочую поверхность зуба, что увеличивает допускаемые контактные напряжения. Объемная закалка используется для среднеуглеродистых сталей (например, 40Х, 40ХН и др.) до твердости HRCa > 45÷55. Такая закалка делает сердцевину менее пластичной, что способствует поломке зубьев. У современных зубчатых колес сохраняют вязкую сердцевину, а упрочняют лишь рабочую поверхность зуба термическими (поверхностная закалка ТВЧ), химико-термическими методами (цементация и азотирование), методом физического воздействия высоких энергий (лазерная закалка, ионное азотирование) и др. При цементировании сталей 12ХНЗА, 18Х2НМА, 15ХФ твердость поверхности 56–62 HRC3; при азотировании сталей 38Х2Ю, 38Χ2ΜΙΟΛ – 50–55 HRC3; при ионном азотировании – 80–90 HRCэ; при лазерном упрочнении – 56–60 HRCэ; при поверхностном упрочнении рабочей поверхности зуба масса редуктора снижается в 1,5–2 раза и соответственно уменьшаются его габаритные размеры.

Точность зубчатой передачи. В стандарте предусмотрены степени точности зубчатых передач 1–12 (от более точной к наименее точной). Наибольшее распространение имеют следующие точности: 6 – повышенная точность (до v = 20 м/с); 7 – нормальная точность (до v = 12 м/с); 8 – пониженная точность (до v = 6 м/с); 9 – грубая точность (до v = 3 м/с). Значения наибольших допустимых скоростей v приведены для прямозубых передач, а для косозубых их необходимо увеличить примерно в 1,5 раза. Степень точности назначается с учетом условий работы передачи и предъявляемых к ней требованиям.

Степень точности характеризуется следующими основными показателями:

Нормой кинематической точности колеса, устанавливающей величину полной погрешности угла поворота зубчатых колес за один оборот. Она является важным показателем для высокоточных делительных механизмов;

Нормой плавности работы колеса, определяющей величину составляющих полной погрешности угла поворота зубчатого колеса, многократно повторяющихся за один оборот передачи. Она связана с неточностью изготовления по шагу π профилю и вызывает дополнительные динамические нагрузки в зацеплении;

Нормой контакта, характеризующей полноту прилегания боковых поверхностей сопряженных зубьев. Она оценивается следом на рабочей поверхности зуба после контакта с вращающимся колесом, зубья которого смазаны краской (рис. 4.23).

Степень точности должна соответствовать окружной скорости в зацеплении: чем она выше, тем выше должна быть точность передачи. В зависимости от степени точности и размеров на отдельные элементы зацепления и передачи установлены допуски.

Боковой зазор между зубьями(рис. 4.24, где – допуск; – минимальный и максимальный боковые зазоры) должен обеспечивать свободное вращение колес и устранить заклинивание. Он определяется видом сопряжения колес от Л до Н. Наибольший зазор у А, а наименьший у Н. Для передач с модулем т> 1 установлены виды сопряжений А, В, С, D, E, Н. Обычно используется сопряжение В, а у реверсивных передач С. Для мелкомодульных передач (т < 1) виды сопряжений D, E, F, G, H. Чаще используют Е, а в реверсивных передачах F. Допускается применять раз-

Рис. 4.23

Рис. 4.24

личные степени точности но отдельным показателям, например при т ≥ 1 7-6-7-В (7 – норма кинематической точности, 6 – норма плавности, 7 – норма контакта), а при одинаковой точности по всем показателям (7-7-7-В) записывают 7-В.

Виды разрушений зуба. При работе цилиндрических зубчатых передач возможны различные повреждения зубьев колес: механическое и молекулярно-механическое изнашивание, а также поломка зубьев.

Механическое изнашивание. Оно включает:

выкрашивание рабочих поверхностей (рис. 4.25, а). Это наиболее частая причина выхода из стоя зубчатых передач, работающих со смазкой. Разрушения носят усталостный характер. Трещины развиваются до выкрашивания в основном на ножке зубьев в местах неровностей, оставшихся после окончательной обработки. В процессе работы от нагружения зуба число ямок растет и их размеры увеличиваются. Профиль зуба искажается, поверхность становится неровной, возрастают динамические нагрузки. Процесс выкрашивания усиливается, и рабочая поверхность на ножке зуба разрушается. Опасно прогрессивное выкрашивание – трещины от ямок могут распространяться и поражать всю поверхность ножек. Если смазочный материал отсутствует или его количество незначительно, выкрашивание наблюдается редко, так как образовавшиеся повреждения сглаживаются. Сопротивление выкрашиванию увеличивается с увеличением твердости поверхности зубьев, чистоты обработки и правильным подбором смазочного материала;

износ, зубьев (рис. 4.25, 6) – изнашивание рабочих поверхностей зубьев, которое возрастает с увеличением контактных напряжений и удельного скольжения. Износ искажает эвольвентный профиль, возрастают динамические

Рис. 4.25

нагрузки. Так как наибольшее скольжение происходит в начальных и конечных точках контакта зубьев, то наибольший износ наблюдается на ножках и головках зубьев. Износ сильно увеличивается из-за неровностей на рабочих поверхностях зуба, после обработки, а так же при загрязнении зубчатой передачи абразивными частицами (абразивный износ). Он наблюдается при работе у открытых механизмов. Если неровности меньше толщины масляной пленки, износ уменьшается, а при недостаточной смазке увеличивается. Его можно понизить уменьшением контактных напряжений σΗ, увеличением износостойкости поверхности зубьев (повысить твердость рабочих поверхностей зубьев, правильно выбрать смазочный материал).

Молекулярно-механическое изнашивание. Такое изнашивание проявляется как заедание (рис. 4.25, в) при действии высоких давлений в зоне, где нет масляной пленки. Сопряженные поверхности зубьев сцепляются друг с другом настолько сильно, что частицы поверхности более мягкого зуба привариваются к поверхности зуба другого колеса. Образовавшиеся наросты на зубьях наносят на рабочие поверхности других зубьев борозды. Заедание особенно интенсивно в вакууме или когда рабочие поверхности зуба подвергаются высокому давлению. Заедание предупреждают повышением твердости и снижением шероховатости поверхностей, правильным подбором противозадирных масел.

Для предотвращения выкрашивания рабочих поверхностей зубьев нужно проводить расчет передачи на контактную прочность.

Поломка зубьев. Это наиболее опасный вид повреждения. Она носит усталостный характер и обычно отсутствует у зубчатых колес редукторов, когда их рабочие поверхности не упрочнены. Излом зубьев является следствием возникающих в них повторно-переменных напряжений от изгиба при перегрузках. Усталостные трещины образуются у основания зуба на той стороне, где от изгиба возникают наибольшие напряжения растяжения. Излом происходит в сечении у основания зуба.

Поломку предупреждают расчетом на прочность по напряжениям изгиба.

Силы в зацеплении цилиндрических передач. Приложенную к зубу косозубого колеса силу F можно разложить на три составляющие F t, F r, F a (рис. 4.26):

где– окружная сила (Г – расчетный вращающий момент на колесе);– радиальная сила; осевая сила;– углы зацепления в торцевом и нормальном сечениях.

У прямозубого колеса отсутствует осевая сила, т.е.

Расчетные силы в зацеплении. При передаче нагрузки в зацеплении возникают, кроме статической, дополнительная динамическая составляющая силы, а также имеет место неравномерность распределения нагрузки по ширине зуба и распределение нагрузки между зубьями. Все изменения в нагрузке по сравнению с исходной учитывают коэффициенты нагрузкии

Удельная, окружная и расчетная силы. В расчетах на контактную выносливость определяется по формуле

![]() (4.17)

(4.17)

– коэффициент,учитывающий распределения нагрузки между зубьями;– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зуба;

– коэффициент, учитывающий дополнительную динамическую нагрузку.

В расчетах на выносливость при изгибе

Рис. 4.26

– коэффициент нагрузки при изгибе;– коэффициент распределения нагрузки между зубьями;, – коэффициент, учитывающий неравномерность распределения нагрузки но ширине зуба;– коэффициент, учитывающий дополнительную динамическую нагрузку на зубья при изгибе.

При работе привода динамические внешние нагрузки увеличивают силы и моменты. В расчетах на прочность необходимо использовать расчетную силу Fu расчетный момент Т:

где – коэффициент динамичности внешней нагрузки; – номинальная сила и вращающий момент.

Удельные окружные динамические нагрузки действующие на зубья колес, возникают при взаимодействии зубьев в зацеплении из-за неточности изготовления по шагу и их деформации. Эти силы определяют с учетом погрешности зацепления по шагу, зависящей от степени точности по нормам плавности и модуля передачи.

Удельная окружная динамическая нагрузка для цилиндрических передач при расчете на контактную прочность

![]() (4.21)

(4.21)

где – коэффициент, учитывающий твердость рабочих поверхностей и угол наклона зуба (табл. 4.6); – коэффициент, учитывающий погрешность зацепления по шагу

Таблица 4.6

Таблица 4.7

|

Модуль 171, мм |

Степень точности по нормам плавности ГОСТ 1643–81 |

|||||||||

(табл. 4.7);– окружная скорость в зацеплении, м/с;– межосевое расстояние, мм; и – передаточное число зубчатой пары;– предельное значение окружной динамической силы, Н/мм (см. табл. 4.7).

В расчетах прочности зубьев на изгиб пдя цилиндрических передач

![]() (4.22)

(4.22)

Величиныте же, что при проверочном расчете на контактную прочность (см. табл. 4.7), а значенияприведены в табл. 4.6.

С увеличением степени точности по нормам плавности передачи дополнительные динамические нагрузки снижаются. То же происходит при переходе от прямых зубьев к косым. При повышении твердости зубьев нагрузки можно увеличивать. Отметим, что динамическая нагрузка с увеличением скорости растет, но до определенного предела.

Коэффициенты внутренней динамической нагрузки на зубья. Для расчетов на контактную и изгибистую прочность эти коэффициенты определяются по формулам

![]() (4.23)

(4.23)

где ;– окружная сила в зацеплении;– рабочая ширина зуба.

Коэффициентыучитывают распределение на

грузки между зубьями в расчетах на контактную и изгибистую прочность. Эти коэффициенты связаны с погрешностью изготовления. Для прямозубых передач; для косозубых передачзависят от точности зацепления и твердости рабочей поверхности зубьев: (табл. 4.8), так как у косозубых передач одновременно в зацеплении находится не менее двух пар зубьев. Без нагрузки у одной из пар появляется зазор, который устраняется при увеличении нагрузки за счет упругих деформаций.

Коэффициентыучитывают неравномерность распределения нагрузки по ширине зубчатых венцов, связанной с деформацией валов, опор и с погрешностью их изготовления. Прогибы валов в местах расположения колес приводят к их перекосу и неравномерному распределению нагрузки по линии контакта. Концентрация нагрузки зависит от рас-

Таблица 4.8

|

Коэффициенты |

Степень точности |

|||

|

К На, Xfa при НВ < 350 |

||||

|

К Иа, К Го при НВ > 350 |

||||

положения опор и твердости материала. Значения коэффициентов практически одинаковы при расчете на контактную и изгибную прочности:

гдедля прямых зубьев,для косых зубьев;– коэффициент относительной твердости контактных поверхностей, учитывающий приработку зубьев:

![]()

– коэффициент, учитывающий влияние прогиба вала, на который влияет расположение колес относительно опор: при симметричном расположении, при несимметричном>, при консольном .

Наибольший перекос при нагружении возникает у валов с консольным расположением опор, а наименьший при симметричном.

Контактные напряжения. Характер сопряжения некоторых деталей машин отличается тем, что передаваемая ими по малой поверхности нагрузка в зоне контакта вызывает высокие напряжения. Контактные напряжения характерны для зубчатых колес и подшипников качения. Контакт бывает точечным (шар на плоскости) и линейным (цилиндр на плоскости). При нагружении происходит деформация и зона контакта расширяется до области, ограниченной кругом, прямоугольником или трапецией, в которой возникают контактные напряжения. При больших контактных напряжениях, превышающих допускаемые, на контактной поверхности возможны повреждения поверхностей, которые появляются в виде вмятин, борозд, трещин. Такие повреждения могут возникнуть в зубчатых передачах и у подшипников, контактные напряжения которых изменяются во времени но прерывистому циклу. Переменные напряжения являются причиной усталостного разрушения рабочей поверхности зубьев: выкрашивания, износа, заедания. При больших контактных напряжениях статическое нагружение может вызвать пластическую деформацию и появление на поверхности вмятин.

Решение контактной задачи. Решение контактной задачи было получено Г. Герцем. При ее решении использовались следующие допущения: материалы соприкасающихся тел однородны и изотропны, площадка контакта весьма мала, действующие силы направлены нормально к поверхности контакта, нагрузки создают в зоне контакта только упругие деформации и подчиняются закону Гука. В реальных конструкциях соблюдаются не все сформулированные условия, однако экспериментальные исследования подтвердили возможность использования формулы Герца для инженерных расчетов. Рассмотрим контактные напряженияпри сжатии двух цилиндров (рис. 4.27, а). На цилиндры действует удельная нарузка

где F – нормальная сила; h – ширина цилиндров.

В зоне контакта на участке шириной 4 наибольшее контактное напряжение определяется (при V ≠ v 2) по формуле

![]() (4.26)

(4.26)

где– приведенный радиус кривизны для цилиндров с радиусамии– коэффициенты Пуассона для цилиндров;– модули упругости материалов цилиндров;;– удельная окружная сила (рис. 4.28).

Рис. 4.27

Рис. 4.28

Приведенные модуль упругости и радиус

![]() (4.27)

(4.27)

В формуле длязнак "+" ставится при контакте двух выпуклых поверхностей; знак "-" – для одной вогнутой, а другой выпуклой поверхности (рис. 4.27, б).

Если коэффициенты Пуассона цилиндров равны, то формулу (5.26) можно записать гак:

![]() (4.28)

(4.28)

Формулу (4.28) называют формулой Герца.

Выражения (4.26) или (4.28) используются при выводе формул для контактных напряжений.

Проверочный расчет цилиндрической прямозубой передачи на контактную прочность

Расчетные контактные напряжения Для определения наибольших контактных напряжений в качестве исходной принимают формулу Герца (4.28). Подставив в выражения (4.27) значения,получим

Подставивв формулу Герца, имеем

![]() (4.29)

(4.29)

(знак "+" используется при внешнем зацеплении, а "-" – при внутреннем). Здесь Z, – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления,

(для прямых зубьев , при , а – углы зацепления в торцевой плоскости у косозубых и прямозубых передач соответственно), значениядля косозубых передач приведены в табл. 4.9; коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес. Для стальных зубьев МПа1/2.

Таблица 4.9

Коэффициент Z учитывает суммарную длину контактных линий: для прямых зубьев , а для косых, где – коэффициент торцевого перекрытия. Он равен отношению активного участка АВ линии зацепления к окружному шагу (см. рис. 4.17, я). Он определяется количеством зубьев колес, находящихся одновременно в контакте (прив зацеплении находится одна пара, а при то одна, то две). Коэффициентεα влияет на плавность работы передачи. Для прямозубых передач он должен быть больше единицы (), иначе работа передачи может нарушиться (движение не будет передаваться). Коэффициентможно приближенно определить по формуле

![]() (4.30)

(4.30)

где– число зубьев колес.

Здесь знак "+" используется для внешнего зацепления, а "-" – для внутреннего.

Для расчета косозубых передач можно принять среднее значениеI.

Предельные контактные напряжения. Кривая выносливости для предельных контактных напряжений в логарифмических координатах приведена на рис. 4.29, где – пре-

Рис. 4.29

дельные контактные напряжения за расчетную долговечность для числа циклов переменных нагружений. Кривая выносливости в пределах

(участок Л/)), где – предел контактной выносливости при базовом числе циклов нагружений , а назначается из условия отсутствия пластического течения материала или хрупкого разрушения на рабочей поверхности зуба при, описывается формулой:

![]() (4.32)

(4.32)

Отметим, что , а , что связано с отнулевым циклом нагружения па поверхности зуба и с локальным действием нагрузки. Значения предельных напряжений выбирают по табл. 4.10.

Таблица 4.10

Твердость материала шестерни делают больше, чем у колеса, на 10–50 НВ. Базовое число циклов изменений напряжений для стальных колес определяется по формуле

Число циклов изменения контактных напряжений на поверхности зуба, где– время работы цикла; с – число контактов одной поверхности зуба за один оборот; п – частота вращения, об/мии;– число циклов нагружения.

При работе зуба двумя сторонами профиля у реверсивных передач в расчет принимают времяработы во время цикла одной из сторон, где нагрузка больше, так как контактные напряжения действуют лишь вблизи поверхности зуба и нагрузка одной рабочей поверхности не влияет на другую (рис. 4.30, а , где– время нагружения одной стороной зуба за один цикл;– время цикла нагружения), а при вращении в одну сторону– полное время нагружения (рис. 4.30, б). Если задан ресурс, то

При наличии реверса, а при одностороннем вращении

После определения значенийих подставляют в неравенство (4.31). Если значение функции, то следует принять, если, то. Выбираем из двух значений для шестерни σ//Пт i и колесаминимальное .

Допускаемые контактные напряжения определяют по формуле

где– запас прочности при расчете зуба на

контактную прочность. Для механизмов с высокой надежностью следует принимать бо́льшие значения

Рис. 4.30

Условие контактной прочности:

Если условие прочности не выполняется и , то при малом отклонении (менее 10%) нагрузки на зуб можно снизить, увеличивая ширину колес: , где – первичное и уточненное значения ширины зубчатого венца. При большем отклонении нужно увеличить модуль и повторить расчеты.

Проектировочный расчет цилиндрической зубчатой передачи по контактным напряжениям

Из формул для проверочного расчета по контактным напряжениям (4.29), (4.34), выразив удельную окружную силу через вращающий момент, получаем выражение для приближенного значения межосевого расстояния:

![]() (4.35)

(4.35)

где – расчетный вращающий момент на шестерне, Н ∙ мм. В формуле знак "+" – для внешнего зацепления, знак "-" – для внутреннего.

Если оба колеса стальные, МПа, тогда

![]() (4.36)

(4.36)

При проведении проектировочного расчета неизвестна скорость, и поэтому в первом приближении задают . Вдальнейшем при проведении проверочного расчета если будет отличаться более чем на 20%, то необходимо повторно определитьс уточненным значением , входящим в

После определения межосевого расстояния определяют приближенно модуль зацепления зубьев по формуле

и уточняют его до значения т по ГОСТ 9563–80 (табл. 4.11). Затем определяют все геометрические характеристики зубчатых венцов для шестерни и колеса по формулам (4.9)-(4.12).