Классификация червячных передач

Червячные передачи

Что такое "червячная передача"?

Червячная передача – это зубчато-винтовая передача, движение в которой преобразуется по принципу винтовой пары с присущим ей повышенным скольжением.

Червячные передачи применяют для передачи вращательного движения между валами, оси которых перекрещиваются в пространстве. Наиболее часто угол перекрещивания Θ

составляет 90°

. Ведущим (в большинстве случаев)

является червяк, представляющий собой зубчатое колесо с малым числом (z 1

= 1...4)

зубьев (витков)

, похожее на винт Архимеда с трапецеидальной или близкой к ней по форме резьбой.

Червячное колесо выполняется косозубым. Для увеличения длины контактных линий в зацеплении с червяком зубья червячного колеса в осевом сечении имеют форму дуги.

Классификация червячных передач

В зависимости от формы внешней поверхности

червяка передачи бывают с цилиндрическим

(Рис. 1,а, б)

или с глобоидным

(Рис. 1,в)

червяком.

Качественные показатели глобоидной передачи выше, поскольку она имеет повышенныйКПД

и более высокую несущую способность. Однако, червячная передача с глобоидным червяком сложнее в изготовлении, сборке и очень чувствительна к осевому смещению червяка, вызываемому, например, изнашиванием подшипников. На практике чаще всего применяют передачи с цилиндрическими червяками.

В зависимости от характера винтовой поверхности червяка различают линейчатые инелинейчатые червяки .

Линейчатые винтовые поверхности образуются винтовым движением прямой линии, нелинейчатые – винтовым движением заданной кривой. Линейчатые винтовые поверхности проще в изготовлении, поэтому они распространены более широко.

В зависимости от профиля винтовой поверхности червяка червячные передачи бывают с эвольвентными, архимедовыми, конволютными и нелинейчатыми червяками. Получение того или иного вида винтовой поверхности у витков червяка зависит от способа нарезания.

Нарезание линейчатых винтовых поверхностей осуществляют на универсальных токарно-винторезных станках, когда прямолинейная кромка резца воспроизводит эвольвентную, конволютную или архимедову поверхность.

Эвольвентный червяк

получают при установке прямолинейной кромки резца в плоскости, касательной к основному цилиндру с диаметром d h

. Левую и правую стороны витка нарезают соответственно резцами.

В торцовом сечении (сечении, перпендикулярном оси червяка)

профиль витка червяка очерчен эвольвентой, в осевом сечении – криволинейный (выпуклый)

.

Эвольвентный червяк представляет собой цилиндрическое косозубое колесо эвольвентного профиля с числом зубьев, равным числу витков червяка, и с большим углом наклона зубьев.

С целью получения высокой поверхностной твердости витков и повышения тем самым качественных показателей передачи применяют термическую обработку с последующим шлифованием рабочих поверхностей витков. Эвольвентные червяки могут быть с высокой точностью прошлифованы плоской поверхностью шлифовального круга.

Производительные способы нарезания и простота шлифования обусловливают высокую технологичность эвольвентных червяков.

Архимедов червяк

получают при расположении режущих кромок резца в плоскости, проходящей через ось червяка. Архимедовы червяки имеют в осевом сечении прямолинейный профиль с углом 2α

, равным профильному углу резца. В торцовом сечении профиль витка очерчен архимедовой спиралью.

Боковые поверхности витков архимедовых червяков могут быть прошлифованы только специально профилированным по сложной кривой шлифовальным кругом. Поэтому упрочняющую термообработку и последующее шлифование не выполняют и применяют архимедовы червяки с низкой твердостью в тихоходных передачах с невысокими требованиями к нагрузочной способности и ресурсу.

Конволютный червяк

получают при установке режущих кромок резца в плоскости, касательной к цилиндру с диаметром d x (0

Конволютные червяки имеют в осевом сечении выпуклый профиль, в торцовом сечении профиль витка очерчен удлиненной эвольвентой.

Недостатком передач с конволютными червяками является сложная форма инструмента для шлифования червяков и невозможность получения точных фрез для нарезания зубьев червячных колес.

Передачи с конволютными червяками так же, как и с архимедовыми, имеют ограниченное применение, в основном в условиях мелкосерийного производства.

Нелинейчатые червяки нарезают дисковыми фрезами конусной или тороидальной формы. Витки таких червяков во всех сечениях имеют криволинейный профиль: в сечении, нормальном к оси симметрии впадины, выпуклый, в осевом сечении – вогнутый (рис. 3) .

Рабочие поверхности витков нелинейчатых червяков с высокой точностью шлифуют конусным или тороидным кругом. Передачи с нелинейчатыми червяками характеризует повышенная нагрузочная способность, их считают перспективными.

Для силовых передач следует применять эвольвентные и нелинейчатые червяки.

В зависимости от направления линии витка червяка червячные передачи бывают с правым (предпочтительнее для применения) и левым направлением линии витка.

Червячные передачи различаются, также, по расположению червяка относительно колеса

– с нижним, верхним и боковым расположением.

Наиболее распространены передачи с нижним или верхним расположением червяка, при этом верхнее расположение червяка предпочтительнее в скоростных передачах, поскольку при такой конструкции меньше разбрызгивается смазка.

Червячные передачи с нижним расположением червяка обычно применяют при картерном способе смазывания и при окружной скорости червяка v 1

≤ 5 м/сек

.

Боковое расположение червяка относительно колеса чаще всего диктуется рациональностью компоновки передачи.

Червячные передачи могут быть выполнены в закрытом и открытом исполнении . Открытые червячные передачи применяются в малоответственных узлах, ручных приводах, при невысоких скоростях и передаваемых нагрузках.

Элементами пары червячной передачи являются червяк и червячное колесо , оси которых перекрещиваются обычно под углом 90° (в некоторых механизмах тяжелых станков применяют передачи с осями, перекрещивающимися под углом 45°).

Червяки бывают цилиндрические (рис. 222, α) и глобоидные (рис. 222, б). Сечение витков цилиндрического червяка осевой плоскостью представляет собой рейку с прямолинейными или криволинейными боковыми сторонами. Осевое сечение глобоидного червяка имеет форму круговой прямобочной рейки.

Среди цилиндрических червяков наибольшее распространение для неответственных передач получил винтовой , или архимедов , червяк, представляющий собой как бы обычный винт с трапецеидальной резьбой. Винтовая поверхность этого червяка образуется вращением вокруг оси и одновременным перемещением вдоль оси (за каждый оборот) прямой, проходящей через ось червяка и наклоненной под некоторым углом к оси; при сечении плоскостью, проходящей через ось червяка, витки имеют трапецеидальный профиль (рис. 223, а). Червячная пара с таким червяком обладает низким КПД и быстро изнашивается, поэтому ее применяют в не ответственных, тихоходных и слабонагруженных передачах.

Другой разновидностью цилиндрического червяка является (рис. 223, б). Он представляет собой как бы цилиндрическое зубчатое колесо с звольвентной винтовой поверхностью. В сечении червяка плоскостями, перпендикулярными оси основного цилиндра, получаются эвольвенты, от которых этот червяк и получил свое название. Червячные пары с эвольвентными червяками часто используют в ответственных передачах при больших нагрузках и скоростях, но изготовление таких передач требует применения специального оборудования и сложных методов обработки.

Наконец, третьей разновидностью цилиндрического червяка является червяк с прямолинейным профилем в нормальном сечении витка и с удлиненной эвольвентой боковой стороны витка в сечении, поперечном к оси (рис. 223, в). Такой червяк называют конволютным червяком . Он является разновидностью эвольвентного червяка. Эти червяки более просты в обработке, чем эвольвентные, и обеспечивают достаточную точность зацепления червячной передачи, имеют высокий КПД и износостойкость.

Глобоидные червяки обладают большой поверхностью соприкосновения витков червяка с зубьями червячного колеса, что обусловливает снижение давления, а, следовательно, и износа поверхности зубьев червячной пары. Винтовая нитка у этого червяка образуется при винтовом движении профиля не по цилиндрической поверхности, а по поверхности глобоида. Несмотря на сложность изготовления, их широко применяют при передаче больших мощностей.

Нарезание червяков

Простейшим видом обработки червяков является нарезание их на токарном станке резцом с прямолинейным профилем. Для получения правильного профиля витков профиль резца должен иметь контур впадины между зубьями червяка в определенном его сечении и совмещаться при нарезании с плоскостью этого сечения.

Чтобы получить архимедов червяк, профиль резца с прямолинейными кромками должен быть совмещен с плоскостью, проходящей через ось червяка (рис. 223, α). Однако с увеличением угла подъема витка нарезание червяка одним резцом становится затруднительным вследствие изменения размера угла, что приводит к выходу из строя режущего инструмента из-за выкрашивания режущей кромки . Поэтому архимедовы червяки при большом угле подъема витков заменяют эвольвентными или конволютными.

Эвольвентный червяк нарезают двумя резцами 1 и 2 (рис. 223, б), профили режущих кромок которых совмещаются с двумя плоскостями, расположенными касательно к поверхности основного цилиндра с двух сторон. По мере увеличения диаметра основного цилиндра установка резцов выше и ниже центра вызывает определенные трудности вследствие изменений углов резания, поэтому при нарезании эвольвентных червяков применяют профильные резцы, соответствующие контуру нормального сечения впадины червяка с установкой плоскости профиля нормально к ее оси.

Конволютный червя к нарезается резцом, установленным своим профилем в плоскости, параллельной оси червяка, выше или ниже ее на определенную высоту или наклонно к ней, с совмещением оси симметрии профиля резца с осью червяка. Конволютные червяки с прямолинейным рабочим профилем обрабатывают двумя резцами (рис. 223, в).

Глобоидный червяк нарезают резцом с прямолинейной режущей кромкой, при этом ось резца вращается синхронно с нарезаемым червяком для воспроизводства относительного движения профилей зубьев червяка и червячного колеса в зацеплении. Этот вид червяка обрабатывают на зубофрезерном станке.

Червяки нарезают также профильным резцом и фрезами на фрезерных и резьбофрезерных станках. Нарезание червяков дисковой фрезой - более производительный способ обработки, но при этом искажается профиль червяка в результате подрезки, возникающей из-за различия углов подъема витка у основания и вершины, особенно у многозаходных червяков. Поэтому этот способ обычно применяют для предварительной обработки профиля червяка. При нарезании дисковой фрезой (рис. 224) с режущими кромками прямолинейного профиля ось вращения фрезы А располагается под углом к оси червяка, равным углу подъема витков червяка.

Различные виды червяков можно нарезать червячной фрезой на обычных зубофрезерных станках. Так, при обработке червячной фрезой с прямолинейными режущими кромками зуба изготовляют эвольвентные червяки.

Для нарезания архимедовых и конволютных червяков применяют специальные червячные фрезы с криволинейным профилем режущих кромок. Этот способ обработки при высокой производительности требует наличия сложного инструмента; так как он приводит к искажению профиля поверхностей витков червяка, то его применяют для предварительной обработки.

Производительным методом обработки, обеспечивающим высокую точность, является нарезание червяка на специальных станках (типа «Корнелис») долбяком (рис. 225). Долбяку 1 сообщают движение подачи вдоль оси червяка 2. Кроме того, долбяку и червяку сообщается вращательное движение обкатки. В результате сочетания этих движений нарезаются все витки червяка. При этом методе обработки профиль поверхности червяка не искажается. Однако необходимость изготовления долбяков для каждого угла подъема витков нарезаемых червяков увеличивает затраты на подготовку производства, поэтому применение этого метода экономично только в крупносерийном или массовом производстве.

Червячные колеса нарезают на зубофрезерных станках червячными фрезами тремя методами:

- радиальной подачи;

- тангенциальной подачи;

- комбинированным методом.

При методе радиальной подачи (рис. 226, α) заготовка 1, находясь все время в зацеплении с червячной фрезой 2, подается в направлении фрезы до установленного размера А, при этом фреза совершает только вращательное движение. На червячном колесе получается правильный профиль зубьев при полном зацеплении червячной фрезы с заготовкой. Недостаток указанного метода заключается в том, что червячная фреза работает не всеми режущими кромками и изнашиваются лезвия только средней части фрезы, постоянно находящиеся в контакте с заготовкой. Этим методом нарезают зубья червячного колеса на обычном зубофрезерном станке без дополнительного специального суппорта. Настройка цепи деления станка при этом аналогична настройке при нарезании цилиндрических зубчатых колес с прямым зубом. Дополнительную настройку радиального перемещения стола производят в зависимости от заданной радиальной подачи.

При методе тангенциальной подачи (рис. 226, б) заготовку червячного колеса 1 устанавливают на размер межцентрового расстояния А и фрезу 3 вводят в зацепление с заготовкой, перемещая ее в осевом направлении. Фреза 3 имеет коническую заборную часть и, работая всеми своими режущими кромками, изнашивается равномерно. В процессе резания фреза не только вращается, но и перемещается поступательно по оси. При этом заготовка 1 кроме основного вращательного движения, связанного с зацеплением, должна иметь дополнительное вращательное движение, скорость которого зависит от осевого перемещения фрезы 3, иначе зубья фрезы будут срезать зубья заготовки. Осевое перемещение фрезы 3 и дополнительное вращение заготовки 1 осуществляет специальный суппорт, который при нарезании червячных колес устанавливают на зубофрезерном станке.

Комбинированный метод нарезания червячных колес представляет собой последовательное сочетание методов радиальной и тангенциальной подач, причем первый применяют для предварительного нарезания зубьев, а второй - для окончательной обработки . Под окончательную обработку оставляют соответствующий припуск, который должен компенсировать погрешность предыдущей обработки. При комбинированном методе применяют как червячные фрезы, так и профильные резцы, причем применение последних для окончательной обработки червячного колеса обеспечивает высокую точность.

В связи с изготовлением червячных колес инструментом, являющимся аналогом червяка, сопряженный профиль зубьев червячного колеса получается автоматически. Поэтому профилем витков червяка можно варьировать. Выбор профиля витков червяка (типа червяка) определяется технологическими возможностями конкретного производства.

Различают два вида рабочей поверхности витков цилиндрических червяков:

· линейчатый , образуемый винтовым движением прямой линии;

· нелинейчатый , образуемый винтовым движением заданной кривой.

Рис. 11.1. Схема вала-червяка

Благодаря технологичности наибольшее применение получили цилиндрические червяки с линейчатой винтовой поверхностью. Тип цилиндрического червяка с линейчатой винтовой поверхностью определяется формой профиля витков в торцевой плоскости (рис. 11.1).

ГОСТ 18498-89 устанавливает следующие типы цилиндрических червяков с линейчатой винтовой поверхностью : архимедов, конволютный и эвольвентный.

У архимедова червяка (ZA) теоретический торцовый профиль витков очерчен архимедовой спиралью. В осевом сечении червяк имеет прямолинейный профиль витков, а в нормальном сечении (см. рис. 11.1) – криволинейный. Архимедов червяк может быть нарезан на обычных токарных и резьбофрезерных станках. Однако для шлифования витков требуются специальные шлифовальные круги фасонного профиля, что затрудняет обработку и снижает точность передачи. Поэтому архимедовы червяки применяют в передачах при твердости материала червяка .

Тип червяка на точность передачи не влияет, поэтому в приборостроении часто применяют простые в изготовлении архимедовы червяки.

У конволютного червяка (ZN) теоретический торцовый профиль витков очерчен по удлиненной (реже укороченной) эвольвенте. В осевом сечении червяк имеет криволинейный профиль витков, а в нормальном сечении – прямолинейный. Стандарт предусматривает три типа конволютных червяков. Конволютные червяки имеют некоторые технологические преимущества перед архимедовыми червяками, но для шлифования их витков также требуется специальное профилирование шлифовального круга. Поэтому в машиностроении конволютные червяки используются редко, в основном они используются в приборостроении.

У эвольвентного червяка (ZI) теоретический торцовый профиль витков очерчен по эвольвенте круга. В осевом и нормальном сечениях червяк имеет криволинейный профиль витков. Эвольвентный червяк по существу представляет собой косозубое цилиндрическое зубчатое колесо с очень большим углом наклона зубьев, равным углу подъема витков (), и малым числом зубьев, равным числу заходов ().

Нагрузочная способность червяков всех типов является приблизительно одинаковой.

Нагрузочная способность червячных передач повышается с увеличением

твердости витков червяка () и их последующим шлифованием. Шлифование после термообработки витков эвольвентного червяка не сопряжено с техническими трудностями, поскольку витки шлифуются плоской стороной шлифовального круга. Поэтому в быстроходных механизмах, работающих со значительными нагрузками, используются эвольвентные червяки.

Шлифование витков конволютного червяка конусными кругами с прямолинейной образующей на обычных резьбошлифовальных станках приводит к получению цилиндрических червяков с нелинейчатой винтовой поверхностью , весьма близкой к поверхностям витков конволютных червяков. Червячные фрезы для нарезания червячных колес шлифуют тем же способом, поэтому получают правильное зацепление. Нелинейчатые червяки изготавливают четырех типов: ZK1, ZK2, ZK3 ZK4.

Существует два вида цилиндрических червяков с вогнутым профилем витков (ZT1, ZT2), которые используются при необходимости обеспечения большой нагрузочной способности и высокого КПД. Передачи с вогнутым профилем витков червяка имеют лучшие условия для образования масляного клина, а также большие приведенные радиусы кривизны. Поэтому несущая способность таких передач больше по сравнению с обычными цилиндрическими червячными передачами на 30–60 % (большие значения – при больших скоростях); потери на трение в них до двух раз меньше.

Несущую способность червячных передач можно существенно повысить, если червяк выполнить глобоидным (см. подразд. 8.5). При этом увеличиваются число зубьев червячного колеса () в зацеплении и приведенные радиусы кривизны, улучшаются условия образования масляных клиньев в зацеплении. Несущая способность глобоидных передач при условии точного изготовления и эффективного охлаждения по сравнению с цилиндрическими червячными передачами, имеющими линейчатую винтовую поверхность витков червяка, до полутора раз больше.

Глобоидные передачи вследствие малых габаритов и, следовательно, малой поверхности теплоотдачи оказываются сильно напряженными в тепловом отношении, поэтому их применяют в повторно кратковременном режиме работы с искусственным охлаждением. Применение глобоидных передач более эффективно для передачи больших моментов. Технология изготовления и сборки глобоидных передач существенно сложнее по сравнению с технологией изготовления и сборки червячных передач с цилиндрическими червяками. При сборке необходима выверка точного положения вдоль оси не только червячного колеса, но и червяка.

Червячные передачи по форме червяка делят на цилиндрические и глобоидные (рис. 2). Глобоидные червяки обладают на 30-60% большей несущей способностью, чем цилиндрические, но сложнее в изготовлении.

По расположению червяка относительно червячного колеса различают передачи с верхним, нижним и боковым расположением червяка. Передачи с нижним расположением червяка работают в лучших условиях смазки, так как червяк погружен в масло, но выше потери энергии из-за гидродинамического сопротивления масла.

По форме профиля витков – архимедовы, конволютные, эвольвентные, нелинейчатые.

Архимедовы червяки ZA (рис. 3а ) представляют собой винты с резьбой трапецеидального профиля. Они имеют прямобочный профиль в осевом сечении. Эти червяки просты в изготовлении при нарезании, но сложны при шлифовании. Поэтому их применяют для тихоходных, несильно нагруженных передач (до 1-2 кВт), не требующих шлифования червяка.

Область применения передач с архимедовыми червяками сокращается.

Конволютный червяк ZN (рис. 3б ) имеет выпуклый профиль в осевом сечении и прямобокий профиль в сечении нормальном винтовой линии. Такие червяки легче нарезаются червячными фрезами. Шлифование также затруднено.

Эвольвентный червяк ZI (рис. 3в ) представляет собой косозубое колесо с малым числом зубьев и очень большим углом их наклона. Профиль зуба в торцевом сечении очерчен эвольвентой. Несмотря на более сложный профиль эвольвентные червяки считаются наиболее технологичными, так как для изготовления требуется меньший набор фрез и шлифовальных дисков, чем для изготовления червяков другого типа. Применяется в средне- и высокоскоростных передачах, для которых требуется шлифование червяка.

Нелинейчатые червяки – образованные конусом (ZK ) или тором (ZT ). Они имеют вогнутый профиль. Рабочие поверхности витков нелинейчатых червяков получают шлифованием конволютных червяков с высокой точностью конусным или тороидным кругом. Передачи с нелинейчатыми червяками отличаются повышенной нагрузочной способностью, по сравнению с другими типами червяков.

2. Проектирование червяной передачи

2.1 Исходные данные для проектирования:

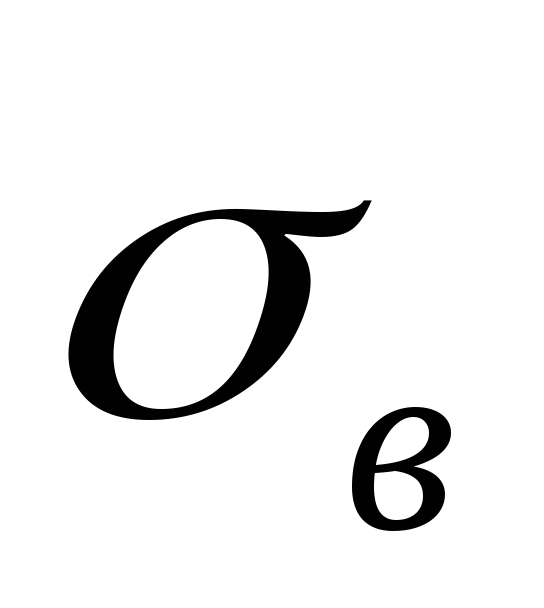

–

вращающий момент на колесе, Н∙м;

–

вращающий момент на колесе, Н∙м;

–

частота вращения колеса, мин -1 ;

–

частота вращения колеса, мин -1 ;

–

передаточное число;

–

передаточное число;

–

время работы передачи (ресурс), ч;

–

время работы передачи (ресурс), ч;

Условия работы.

2.2 Материалы червяка и колеса

2.2.1 Выбор типа червячной передачи

В червячных редукторах общепромышленного применения используются передачи с цилиндрическим червяком.

Наиболее технологичными являются эвольвентные червяки (ZI ), а перспективными – нелинейчатые: образованные конусом (ZK ) или тором (ZT ).

Передачи с архимедовыми червяками (ZA ) применяются для передач малой мощности (до 1-2 кВт) и непродолжительной работы.

Для силовых передач следует применять эвольвентные и нелинейчатые червяки.

2.2.2 Выбор материала зубчатого венца червячного колеса

Так как выбор материала для колеса связан со скоростью скольжения, то предварительно определяют ожидаемое ее значение, м/с:

.

.

Материалы зубчатых венцов червячных колес по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения можно условно свести к трем группам (табл. 1):

Группа

I

– оловянные бронзы; применяют при

скорости скольжения

>

5 м/с.

>

5 м/с.

Группа

II

– безоловянные

бронзы и латуни; применяют при скорости

скольжения

=

2–5 м/с.

=

2–5 м/с.

Группа

III

– мягкие серые

чугуны; применяют при скорости скольжения

<

2 м/с и в ручных приводах.

<

2 м/с и в ручных приводах.

Таблица 1

Материалы венцов червячных колес

|

Материал |

Способ отливки |

|

|

||

|

|

центробежный | ||||

|

|

в кокиль | ||||

|

|

в кокиль | ||||

|

|

центробежный | ||||

|

в кокиль | |||||

|

БрА10Ж3Мц1,5

|

в кокиль | ||||

|

|

центробежный | ||||

|

в кокиль | |||||

|

ЛЦ23А6Ж3Мц2

|

центробежный | ||||

|

в кокиль | |||||

|

|

|

||||

|

|

|||||

Примечание: при серийном и массовом производстве рекомендуется литье в кокиль или центробежный способ отливки, при единичном производстве – литье в песчаные формы.

,

МПа

,

МПа ,

МПа

,

МПа 25

м/с

25

м/с 320

МПа

320

МПа