5 Синтез механизмов

5.8 Методы изготовления зубчатых колес

Существует два принципиально отличных друг от друга метода изготовления зубчатых колес:

- метод копирования . При этом методе профиль инструмента (дисковая или пальцевая фреза) повторяет профиль впадины нарезаемого колеса.

Как метод нарезания колес он обладает существенными недостатками – относительно низкой производительностью и точностью; необходимостью иметь большое количество типо-размеров инструмента для нарезания различных колес (при этом сам инструмент имеет сложную форму); необходимостью иметь на станке дополнительное делительное устройство, и др. Поэтому данный метод при нарезании зубчатых колес используется редко (в основном в ремонтном производстве) и в данном курсе не рассматривается;

Зубчатые элементы, которые используются в комбинации, должны быть адаптированы друг к другу в отношении формы фланца зуба и размеров зубов. Размер зубчатого зацепления показан в модуле. Модуль рассчитывается по измеренному расстоянию от центрального зуба до центрального зуба, деленному на 3, в качестве исходного материала для изготовления зубчатых передач и цилиндрических зубчатых колес. Сталь, закаленная сталь, латунь, твердая ткань и пластик. Шпунтовые зубчатые колеса и зубчатые колеса обычно изготавливаются в перевернутом или измельченном варианте.

- метод обката (иногда его называют методом огибания ). При этом методе инструмент (долбяк) представляет собой как бы эвольвентное зубчатое колесо, обладающее режущей кромкой (и выполненное из соответствующей инструментальной стали).

При нарезании колеса, помимо движения резания, инструменту и заготовке дают движение обката, т.е. движение, имитирующее работу двух зубчатых находящихся в зацеплении колес. В этом случае на нарезаемом колесе автоматически формируется нужное число зубьев с эвольвентным профилем.

Специальные звездочки и цилиндрические зубчатые передачи также могут быть изготовлены методом литья под давлением из пластмассы. С помощью зубчатых колес и зубчатых передач разных размеров коэффициент передачи и, следовательно, передаваемый крутящий момент могут меняться. Например, передаваемый крутящий момент увеличивается при увеличении числа оборотов. Зубчатые колеса могут быть изготовлены прямо или диагонально зубчатыми, как измельченного, измельченного, так и измельченного.

Проблемы долговечности и надежности зубчатых колес лежат в фокальной области контакта между зубьями. Влияние конструктивно-производственного взаимодействия на модификацию контакта в спирально-механических механизмах. В настоящем документе представлен глобальный подход к процессу проектирования и изготовления спиральных зубчатых передач для авиационных двигателей. Проанализировано влияние проектных параметров на определение контактного рисунка между боковыми сторонами зубов, а также их соответствие параметрам машины.

При этом профиль зуба формируется не как копия профиля инструмента, а как огибающая ко многим положениям профиля зуба инструмента в его движении относительно нарезаемого колеса. Значительно повышается производительность (т.к. процесс идет непрерывно) и точность (т.к. нет дополнительного делительного устройства). Резко снижается необходимая номенклатура инструмента, т.к. одним и тем же инструментом можно нарезать колесо данного модуля с любым числом зубьев.

Сравниваются возможности между машинами различной архитектуры, технологии резки и точности, с учетом точности и степени отделки флангов. Было обнаружено, что часть проблем долговечности и надежности редукторов спирального типа лежит в фокальной точке зоны контакта между соответствующими зубьями. Эта зона контакта может меняться в зависимости от стратегии проектирования, изготовления машины и даже окончательной сборки пар колес. Это продемонстрировано в нескольких практических случаях, объясненных в этой статье.

Процесс изготовления снаряжения будет зависеть от типа, который вы хотите достичь. В этом введении будут рассмотрены существующие технологии в производстве зубчатых колес в зависимости от их типа и эволюции этих технологий на протяжении многих лет. Передачи могут быть изготовлены в соответствии с различными процессами, среди которых можно различать способы размножения и способы генерации. Первые имеют очень высокую производительность, но требуют высоких инвестиций в машины или инструменты. Последние менее продуктивны, но более универсальны.

Зубчатая рейка с прямолинейным профилем зуба является частным случаем эвольвентного колеса, поэтому при методе обката наиболее часто используется инструмент реечного типа (инструмент, который в осевом сечении имеет форму зубчатой рейки). Это может быть зубчатая гребенка или червячная фреза, которая применяется наиболее часто. При этом резко упрощается форма инструмента и его изготовление. Стандартная зубчатая рейка, положенная в основу инструмента, называется производящим исходным контуром (рисунок 40б).

Способы воспроизведения получают конечную поверхность шестерни напрямую, среди них выделяются. Используется режущий инструмент, который воспроизводит точную форму удаляемых отверстий. Эти методы не отличаются в предлагаемом замкнутом цикле и выходят за рамки этой работы. Благодаря точности и повторяемости новых моделей многозадачных машин и 5-ти осевых станков, как традиционно, можно изготавливать шестерни в универсальной машине, а не в машине для изготовления зубчатых колес. Обеспечивает гибкость, не ограниченную передачами. Проблема в том, что этот процесс недействителен, когда речь заходит о высококачественных резных передачах.

- Отливка: в случае больших передач Спеченная из металлических порошков.

- Ковка и последующая отделка.

- Прошивка: для небольших зубчатых колес.

- Начало чипа.

- Вырезано в машине 5 осей.

- Это не для массового производства.

Так как головка зуба инструмента формирует ножку зуба нарезаемого колеса, то высота головки производящего исходного контура делается в соответствии с высотой ножки зуба обычного исходного контура, т. е. производящий исходный контур имеет симметричный по высоте зуб относительно делительной прямой.

Для увеличения стойкости инструмента режущая кромка зуба у вершины имеет скругление. Величина скругления определяется коэффициентом высоты скругленного участка h k * = 0.25.

Кинематика процесса накладывается резьбой машины, эквивалентной той, которая была бы контактом между профилями. Генерация с помощью фрезы: инструмент вращается по своей оси и имеет форму винта. Зарубка с застежкой-молнией или штифтом: процесс резания обусловлен острыми краями инструмента и наличием непрерывного и быстрого перемещения челнока. Таким образом, его продольный разрез похож на молнию. . Эволюция формирователей на протяжении всей истории.

Раньше единственный способ установить связь между резаком и режущим механизмом был механическим. Все движение поколений передач было обусловлено передаточным отношением, которое было введено в «коробке передач» машины. Этот способ работы осуждал возможность сделать изменения в гибкой манере. Короче говоря, шестерни генерировались машиной, сердце которой представляло собой систему передач. В настоящее время весь этот процесс заменен электронным способом таким образом, что любое движение контролируется двигателем.

Еще одним значительным преимуществом метода обката является то, что одним и тем же инструментом, на одном и том же станке (без дополнительных затрат) можно у колес с одинаковым числом зубьев для формирования профиля использовать различные участки эвольвенты, значительно изменяя форму зубьев и свойства колес и передач. Это достигается изменением положения инструмента относительно заготовки при нарезании колеса (рис 41).

Таким образом, у вас есть возможность внести какие-либо изменения и какие-либо правила для улучшения процесса. Концепция, применяемая для изготовления зубчатых колес, точно такая же, как и для реализации прямых передач. Получить инструмент для создания движения сетки.

Прямоугольные передачи. Рисунок 1: Пара прямых цилиндрических передач. Существуют разные методики генерации этого типа передач. Вырезание зуба осуществляется движением лезвий. Изъятый из употребления метод, хотя в некоторых старых кусках без выхода есть уникальный способ производства.

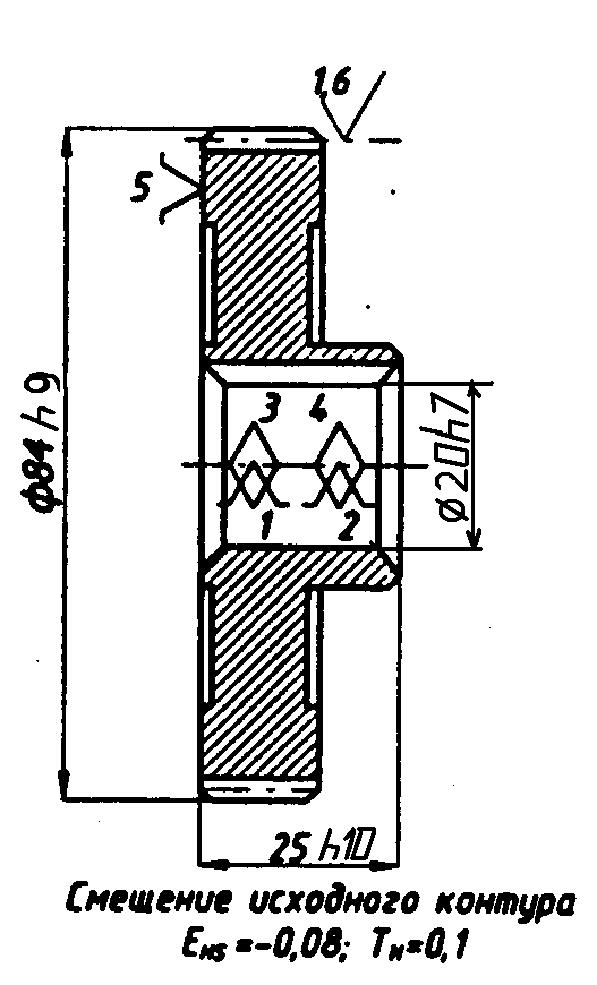

Рисунок 41

На рисунке 41 изображено станочное зацепление производящего исходного контура с нарезаемым колесом (реечное зацепление).

В данном случае линия зацепления является касательной к основной окружности нарезаемого колеса и перпендикуляром к профилю зуба рейки. Точка ее пересечения с линией центров (в данном случае линия центров – это прямая, проходящая через центр колеса и перпендикулярная к делительной прямой рейки) является полюсом зацепления W, через который проходит начальная окружность нарезаемого колеса в станочном зацеплении.

Эта методология использует непрерывную резку инструмента. Таким образом достигается увеличение производства. Двумя наиболее часто используемыми опциями являются два одновременных диска или независимый диск, который делает оба фланца. Рисунок 3: Режущие диски для прямых цилиндрических зубчатых колес.

Хотя априори изготовление такого типа зубчатого колеса может показаться намного более сложным, реализация этих шестерен имеет тот же принцип, что и вышеупомянутые типы, что инструмент заменяет в своем движении тот профиль, с которым передача будет соприкасаться.

Прямая рейки, касательная к начальной окружности колеса в полюсе зацепления, является начальной прямой . Так как начальная прямая в процессе нарезания перекатывается без скольжения по начальной окружности колеса (начальные линии – это центроиды в относительном движении), то все размеры с начальной прямой в истинную величину переносятся на начальную окружность нарезаемого колеса, в том числе и шаг.

Эволюция спиро-зубчатых передач

Для этих передач есть два совершенно разных тока. Зуб, образовавшийся таким образом, имеет зуб и голову, которые идут параллельно. Рисунок 5: Генерация зуба с использованием фрезерования поверхности. Изменения в машинах за эти годы были вызваны постоянным интересом к возможности контролировать все параметры каждого процесса и не зависеть от механического и закрытого движения. Изменение поверхности куска означало «редизайн» во всей кинематической цепи, которая генерирует профиль зуба.

Тематические исследования: спиро-цинические механизмы

Новые технологии, внедренные в последние годы, привели к большей возможности регулирования всех параметров, влияющих на механизм. На рисунке 6 показана сложность механизма, необходимого для создания редуктора спиро-шестерни, а также новейшие технологии генерации этих передач. Способ работы с этими типами зубчатых колес полностью отличается от того, что было бы с цилиндрической шестерней прямых зубов. Таким образом, когда желательно работать с зубчатыми передачами с прямыми зубцами, все фазы, которые вмешиваются от его конструкции в свою сборку, могут быть независимыми между ними.

Но шаг на начальной прямой рейки величина стандартная, которая должна быть на делительной окружности колеса. Поэтому при зацеплении со стандартной рейкой в качестве начальной окружности всегда выступает делительная окружность колеса, а угол зацепления равен стандартному углу профиля исходного контура (α w = α = 20 0 ).

Контроль этих передач отлично определен в международных стандартах, поэтому измерение и исправление неисправностей относительно просты. Кроме того, все исправления, как правило, очень интуитивно понятны. Сборка пары зубчатых колес слишком сильно не влияет на контактную зону, так как изменяемые параметры немногочисленны. Взаимозаменяемость между колесами является одной из точек, которые необходимо достичь при ее изготовлении и сборке.

В спиро-циничных передачах концепции, используемые до сих пор, исчезают. Фазы, которые охватывают цикл куска от конструкции до сборки, становятся единым. В этом случае вы не можете работать независимо друг от друга. Все этапы будут объединены в рамках глобального цикла.

Положение инструмента характеризуется коэффициентом смещения "x". Смещение считается нулевым (x=0), если при нарезании делительная прямая рейки касается делительной окружности колеса (совпадает с начальной прямой рейки); смещение положительное (x>0), если делительная прямая проходит вне делительной окружности нарезаемого колеса (инструмент отодвигается от центра заготовки – именно этот случай изображен на рисунке 41); при отрицательном смещении инструмент приближается к центру заготовки и делительная прямая рейки пересекает делительную окружность колеса.

В этой статье предлагается рабочий метод для максимального сокращения числа требуемых итераций с помощью метода работы, который возвращается на первые этапы контроля качества изготовления и изготовления. Кроме того, мастерство детали вводится посредством процесса сплошного измельчения, что является процессом, очень направленным на короткие ряды. Измельчение также вызывает дополнительную проблему сжигания и контроль процесса.

Сектором, на который будут направлены фрагменты этого тематического исследования, является авиационный сектор. Этот сектор имеет ряд требований, которые не имеют других секторов. Разумеется, надежность компонентов является критическим фактором для любого компонента, введенного внутри самолета. Обработанные части являются частями, известными как критические, это те, которые в случае отказа самолет не мог продолжать летать.

Технология изготовления зубчатых колес. Характеристика зубчатых колес В современных машинах широко применяют зубчатые передачи. Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями реже с шевронными. Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес в порядке убывания точности...

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Рисунок 7: Схема возможной ситуации спироцинических передач. Не менее важны и другие аспекты, такие как обработка поверхности, радиус нижней части зуба, для достижения низкой ошибки передачи, высокой механической прочности и малой массы. Основная задача, которую необходимо достичь, - добиться облегчения на этапе проектирования, который является приемлемым, и попытаться воплотить его в жизнь. Для этой цели и требований к качеству, упомянутых выше, необходимо, чтобы жизнеспособные машины достигли этого.

Чтобы преодолеть требования к износу и механическому сопротивлению, эти части, как обычные, должны проходить с поверхностной обработкой, которая придает им твердость. В этом случае обработка поверхности является цементированием. Состояние перед обработкой отжигается. После затвердевания потребуется закалка и отпуск. Также необходимо отметить, что количество штук, которые должны быть изготовлены, невелики.

PAGE 11

ТМ Лекция№ 1 6 Страница

Тема №4. Технология изготовления зубчатых колес

1. Характеристика зубчатых колес

В современных машинах широко применяют зубчатые передачи. Различают силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов, и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших крутящих моментах.

На рисунке 8 показано, что рабочая последовательность обеспечивает набор передач с ранее определенными характеристиками качества. Рисунок 8: Методология замкнутого цикла для сокращения времени производства. Первая фаза цикла - это дизайн. На этом этапе возникает конструкция поверхностей шестерни, здесь будет определено, каким образом должен быть контакт между поверхностями для правильной работы. Как только эта фаза будет закончена, поверхности будут отправлены на машину для ее изготовления и на контрольную машину для последующего ее измерения.

Зубчатые передачи, используемые в различных механизмах и машинах, делят на цилиндрические, конические, червячные, смешанные и гиперболоидные (винтовые и гипоидные).

Наибольшее распространение получили цилиндрические, конические и червячные передачи.

Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями, реже с шевронными. Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес (в порядке убывания точности): 1,2,3,4,5,6,7, 8,9,10, 11, 12. Для 1, 2-й степеней допуски стандартом не предусматриваются. Для каждой степени точности предусматривают следующие нормы:

кинематической точности колеса, определяющие полную погрешность угла поворота зубчатых колес за один оборот;

плавности работы колес, определяющие составляющую полной погрешности угла поворота зубчатого колеса, многократно повторяющейся за оборот колеса;

контакта зубьев, определяющие отклонение относительных размеров пятна контакта сопряженных зубьев в передаче.

Независимо от степени точности колес установлены нормы бокового зазора (виды сопряжений зубчатых колес). Существуют шесть видов сопряжений зубчатых колес в передаче, которые в порядке убывания гарантированного бокового зазора обозначаются буквами А, В, С, D , Е, Н, и восемь видов допуска (T jn ) на боковой зазор: х, у, z , a , b , с, d , h ..

Обработка зубчатых колес разделяется на два этапа: обработку до нарезания зубьев и обработку зубчатого венца. Задачи первого этапа соответствуют в основном аналогичным задачам, решаемым при обработке деталей классов: диски (зубчатое колесо плоское без ступицы), втулки (со ступицей) или валы (вал-шестерня). Операции второго этапа обычно сочетают с отделочными операциями обработки корпуса колеса. На построение технологического процесса обработки зубчатых колес влияют следующие факторы: форма зубчатого колеса; форма и расположение зубчатого венца и количество венцов; степень точности колеса; методы контроля зубчатых колес; материал колеса; наличие и вид термообработки; габаритные размеры; объем выпуска.

Наибольшее влияние на протяженность технологического маршрута оказывает степень точности колеса. При изготовлении высокоточных колес (6,5 и выше степеней точности) механическая обработка должна чередоваться с операциями термической обработки для снятия внутренних напряжений, а количество отделочных операций технологических баз и зубчатого венца значительно возрастает.

2. Технологические задачи

Точность размеров. Самым точным элементом зубчатого колеса является отверстие, которое выполняется обычно по 7-му квалитету, если нет особых требований.

Точность формы. В большинстве случаев особых требований к точности формы поверхностей не предъявляется.

Точность взаимного расположения. Требования к точности взаимного расположения включают биение поверхности зубьев и торцев относительно отверстия, параллельность торцов.

Твердость рабочих поверхностей. В результате термической обработки поверхностная твердость зубьев цементируемых зубчатых колес должна быть в пределах Н R С э 45...60 при глубине слоя цементации 1...2 мм. При цианировании твердость Н R С э >42...53, глубина слоя должна быть в пределах 0,5...0,8 мм.

Твердость незакаливаемых поверхностей обычно находится в пределах НВ 180...270.

3. Материалы и заготовки зубчатых колес

В зависимости от служебного назначения зубчатые колеса изготовляют из углеродистых, легированных сталей, чугуна, пластических масс.

Легированные стали обеспечивают более глубокую прокаливаемость и меньшую деформацию по сравнению с углеродистыми.

Материал зубчатых колес должен обладать однородной структурой, обеспечивающей стабильность размеров после термической обработки, особенно по размеру отверстий и шагу колес. Нестабильность возникает после цементации и закалки, когда в заготовке сохраняется остаточный аустенит, она может также возникнуть в результате наклепа и при механической обработке.

Установлено, что наибольшее коробление дает цементация и меньшее закалка, поэтому часто исправление коробления и повышение точности шевингованием производят не до цементации, а между цементацией и закалкой.

При изготовлении высокоточных колес рекомендуется чередовать механическую обработку с операциями термической стабилизации размеров для снятия внутренних напряжений.

Различают основные виды заготовок зубчатых колес при разных конструкциях и серийности выпуска: заготовка из проката; поковка, выполненная свободной ковкой на ковочном молоте; штампованная заготовка в подкладных штампах, выполненная на молотах или прессах; штампованная заготовка в закрытых штампах, выполненная на молотах, прессах и горизонтально-ковочных машинах.

Заготовки, получаемые свободной ковкой на молотах, по конфигурации не соответствуют форме готовой детали, но структура металла благодаря ковке улучшается по сравнению с заготовкой, отрезанной пилой от прутка.

Штамповка заготовок в закрытых штампах имеет ряд преимуществ: снижается расход металла из-за отсутствия облоя, форма заготовки ближе к готовой детали, снижается себестоимость, экономия металла составляет от 10 до 30 %. Однако отмечается повышенный расход штампов.

Штамповка на прессах имеет большое преимущество перед штамповкой на молотах: получается точная штампованная заготовка, припуски и напуски меньше на 30 %, по конфигурации заготовка ближе к готовой детали. На прессах можно штамповать с прошиванием отверстия.

Штамповкой на горизонтально-ковочных машинах изготовляют заготовки зубчатых колес с хвостовиком или с отверстием.

4. Основные схемы базирования

Выбор базовых поверхностей зависит от конструктивных форм зубчатых колес и технических требований. У колес со ступицей (одновенцовых и многовенцовых) с достаточной длиной центрального базового отверстия (l / D > 1) в качестве технологических баз используют двойную направляющую поверхность отверстия и опорную базу в осевом направлении поверхность торца.

У одновенцовых колес типа дисков (1/ D < 1) длина поверхности отверстия недостаточна для образования двойной направляющей базы. Поэтому после обработки отверстия и торца установочной базой для последующих операций служит торец, а поверхность отверстия двойной опорной базой. У валов-шестерен в качестве технологических баз используют, как правило, поверхности центровых отверстий.

На первых операциях черновыми технологическими базами являются наружные необработанные «черные» поверхности. После обработки отверстия и торца их принимают в качестве технологической базы на большинстве операций. Колеса с нарезанием зубьев после упрочняющей термообработки при шлифовании отверстия и торца (исправление технологических баз) базируют по эвольвентой боковой поверхности зубьев для обеспечения наибольшей соосности начальной окружности и посадочного отверстия.

Для обеспечения наилучшей концентричности поверхностей вращения колеса применяют следующие варианты базирования. При обработке штампованных и литых заготовок на токарных станках за одну установку их закрепляют в кулачках патрона за черную поверхность ступицы или черную внутреннюю поверхность обода. При обработке за две установки заготовку сначала крепят за черную поверхность обода и обрабатывают отверстие, а при второй установке заготовки на оправку обрабатывают поверхность обода и другие поверхности колеса.

5. Пример типового маршрута изготовления зубчатого колеса

Степень точности 7-С, m =2, z =40.

00. Заготовительная. Штамповка на горизонтально-ковочной машине. Размеры заготовки Ø90x30 мм.

05. Термическая. Нормализация.

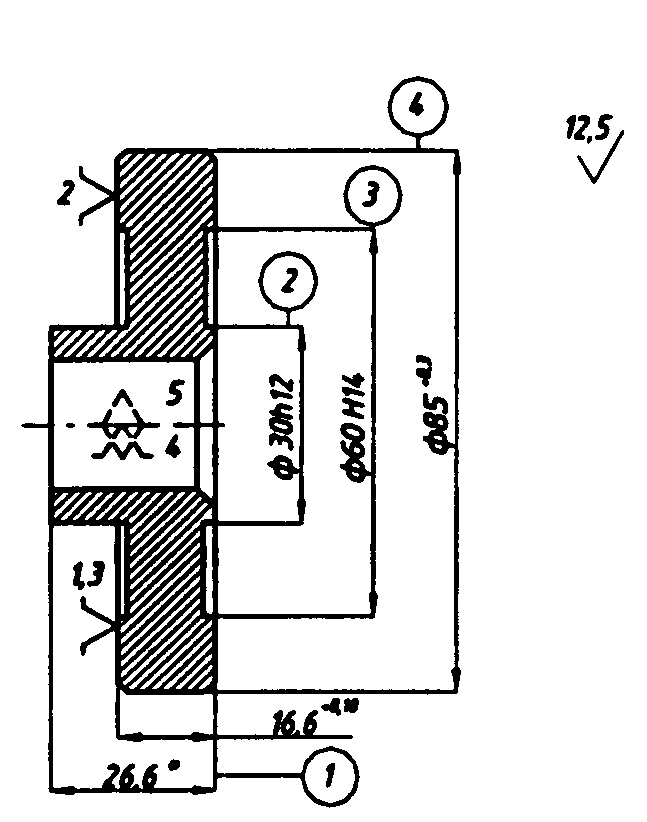

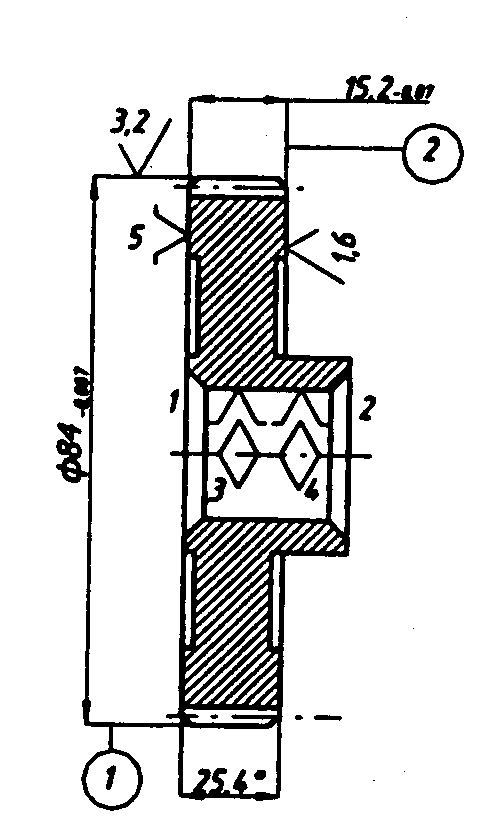

10. Токарно-винторезная. Станок токарный многорезцовый полуавтомат 1723 (рис. 1). Подрезать торцы 5и 4 начерно. Точить поверхность 1 до кулачка патрона. Расточить отверстие 6 на проход начерно. Точить поверхности 2 и 3 начерно. Точить фаски.

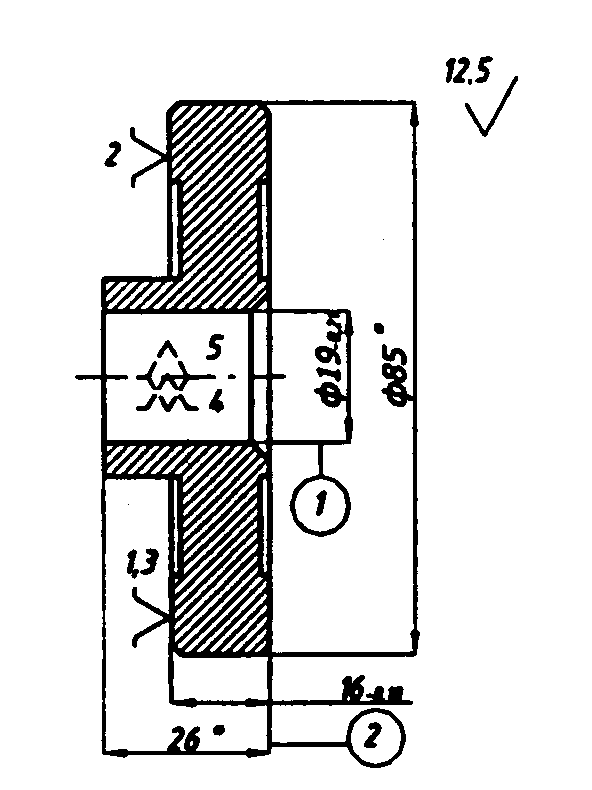

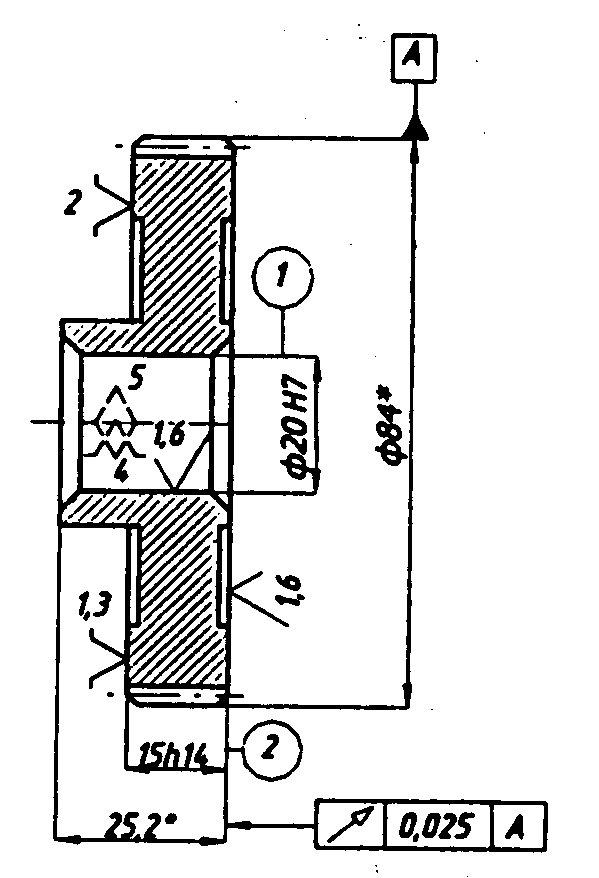

15. Токарно-винторезная. Станок токарный 16К20 с ЧПУ (рис. 2). Подрезать торец 1. Точить поверхность 4 на оставшейся части начерно. Точить поверхности 2 и 3. Расточить фаски.

20. Термическая. Нормализация.

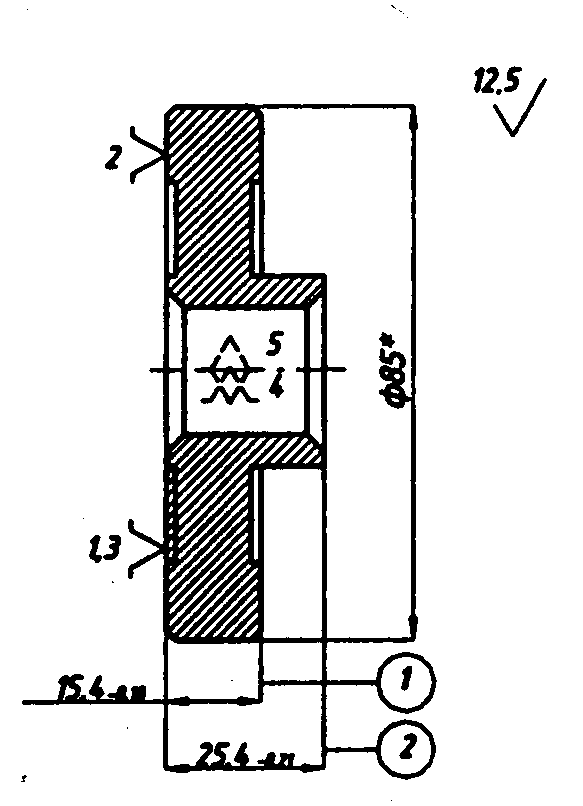

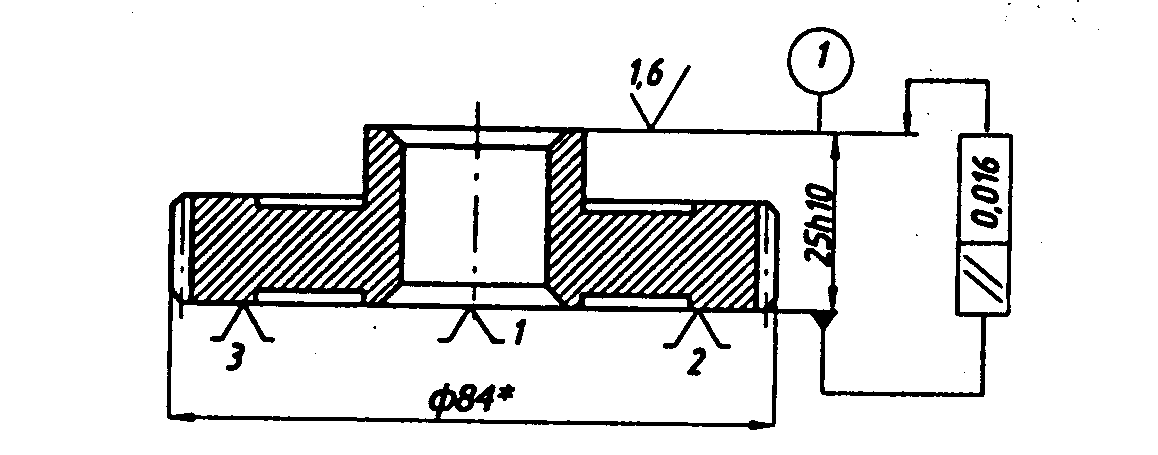

25. Токарно-винторезная. Станок 16К20 с ЧПУ (рис. 3). Подрезать торец 2 под шлифование. Расточить отверстие 1 под шлифование. Расточить и точить фаски.

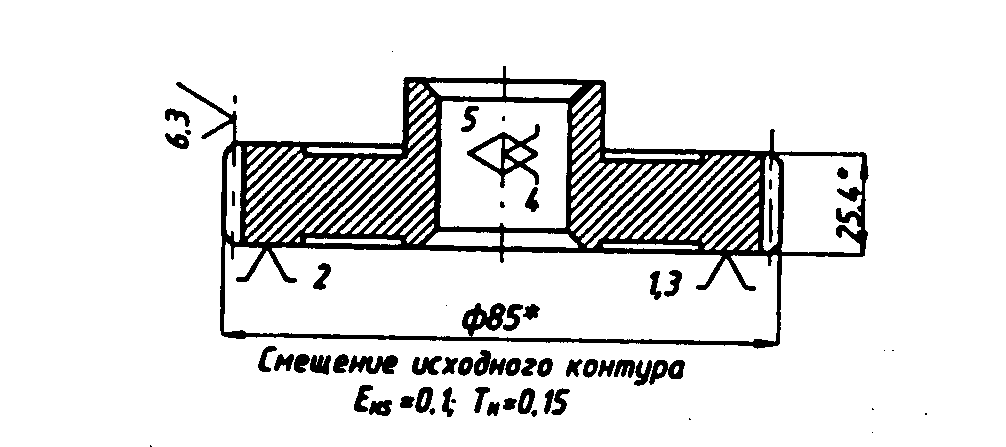

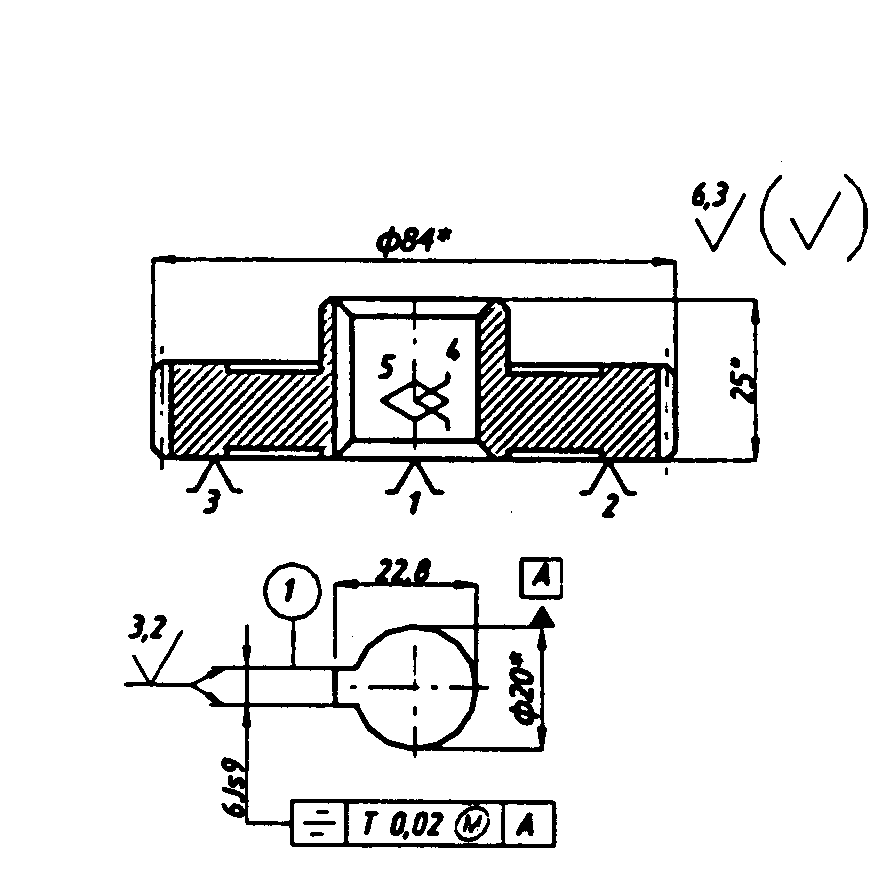

30. Токарно-винторезная. Станок токарный 16К20 (рис. 4). Подрезать торец 1 начисто. Подрезать торец 2 под шлифование. Расточить и точить фаски.

35. Зубофрезерная. Зубофрезерный полуавтомат модели 5306К (рис. 5). Фрезеровать 40 зубьев (т = 2) под шлифование.

40. Слесарная. Полуавтомат для снятия заусенцев 5525. Зачистить заусенцы на торцах зубьев.

45. Термическая. Установка ТВЧ. Закалка зубьев.

50. Круглошлифовальная. Станок торцекруглошлифовальный ЗТ153 (рис. 6). Шлифовать поверхности 1, 2 начисто.

55. Внутришлифовальная. Станок внутришлифовальный ЗА227 (рис. 7). Шлифовать поверхности 1 и 2 начисто.

60. Плоскошлифовальная. Станок плоскошлифовальный ЗБ740 (рис. 8). Шлифовать поверхность 1 начисто.

65. Долбежная. Станок долбежный 7А412 (рис. 9). Долбить шпоночный паз 1 (операция может выполняться после операции 50).

70. Зубошлифовальная. Зубошлифовальный полуавтомат 5В833 (рис. 10). Шлифовать начерно и начисто 40 зубьев (m = 2).

Рис. 1 Операционный эскиз операции 10

Рис. 2 Операционный эскиз операции 15

Рис. 3 Операционный эскиз операции 25

Рис. 4 Операционный эскиз операции 30

Рис. 5 Операционный эскиз операции 35

Рис. 6 Операционный эскиз операции 50

Рис. 7 Операционный эскиз операции 55

Рис. 8 Операционный эскиз операции 60

Рис. 9 Операционный эскиз операции 65

Рис. 10 Операционный эскиз операции 70

Другие похожие работы, которые могут вас заинтересовать.вшм> |

|||

| 8949. | Нормирование точности зубчатых колес и передач | 2.4 MB | |

| Кинематическая точность передачи определяет постоянство передаточного отношения за полный оборот зубчатого колеса. Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях. Плавность работы передачи зависит от колебания мгновенных передаточных отношений то есть от разностей передаточных отношений в каждый момент зацепления которые многократно воспроизводятся за один оборот зубчатого колеса. | |||

| 14540. | Технология изготовления втулок | 28.5 KB | |

| Заготовками для втулок с диаметром отверстия до 20 мм служат калиброванные или горячекатаные прутки а также литые стержни. При диаметре отверстия больше 20 мм применяются цельнотянутые трубы или полые заготовки отлитые в песчаные или металлические формы используют также центробежное литье и литье под давлением. Основные схемы базирования Задача обеспечения концентричности наружных поверхностей относительно отверстия и перпендикулярности торцовых поверхностей к оси отверстия может быть решена обработкой: наружных поверхностей... | |||

| 14529. | Технология изготовления корпусных деталей | 1.32 MB | |

| Корпусные детали служат для монтажа различных механизмов машин. Для них характерно наличие опорных достаточно протяженных и точных плоскостей точных отверстий основных координированных между собой и относительно базовых поверхностей и второстепенных крепежных смазочных и других отверстий.01 мкм; точность межосевых расстояний отверстий для цилиндрических зубчатых передач с межцентровыми расстояниями 50. Точность формы: для отверстий предназначенных для подшипников качения допуск круглости и допуск профиля сечения не должны... | |||

| 14530. | Технология изготовления ходовых винтов | 545.2 KB | |

| Резьбовую поверхность Д которая служит для непосредственного соединения с сопряженной гайкой и преобразования движения; посадочные шейки А для установки зубчатых колес и шкивов которые служат для передачи крутящего момента на винт посредством шлицевых поверхностей шпоночных пазов поперечных отверстий. Основными базами ходовых винтов как большинства валов являются... | |||

| 14531. | Технология изготовления коленчатых валов | 169.38 KB | |

| Все это обуславливает высокие требования к точности изготовления коленчатых валов: точность диаметральных размеров коренных и шатунных шеек IT6 реже IT5; допуски формы коренных и шатунных шеек не более 03 от допуска на диаметр этих шеек; отклонения от соосности расположения коренных шеек не более 002 мм от параллельности осей коренных и шатунных шеек не более 0015 мм на длине шейки; угол разворота колен в пределах 30"; биение коренных шеек относительно оси центровых отверстий в пределах 001. 003 мм; шероховатость поверхности коренных... | |||

| 1765. | Технология изготовления вала червячного | 596.27 KB | |

| В данной работе представлена технология изготовления вала червячного. Производство валов червячных актуально в настоящее время, так как вал является деталью, необходимой для сборки червячных редукторов, максимально применяемых в производстве и пользующихся спросом. | |||

| 1385. | Технология изготовления корпуса вентилятора | 156.94 KB | |

| Первым способом сварки была кузнечная которая обеспечивала достаточно высокое по тем временам качество соединения особенно при работе с пластичными металлами такими как медь. С появлением железа увеличилась номенклатура используемых человеком изделий из металлов поэтому расширился объем и области применения сварки. В результате получалось оружие обладающее новыми свойствами которые получить без применения сварки невозможно. Известные способы сварки во многих случаях перестали удовлетворять требованиям так как отсутствие... | |||

| 11590. | ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ПОРОШКОВ | 374.49 KB | |

| Приготовление смеси и формообразование заготовок. Классификация и состав пластмасс Пластмассы материалы получаемые на основе природных или синтетических полимеров смол которые на определенной стадии производства или переработки обладают высокой пластичностью. Пространственные структуры получаются в результате химической связи отдельных цепей полимеров при полимеризации. Полимеры с линейной структурой хорошо растворяются а с пространственной нерастворимы при частом расположении связей полимер практически нерастворим и неплавок. | |||

| 13564. | ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ УКРАШЕНИЯ СПОСОБОМ ГРАВИРОВАНИЯ ЯКУТСКИХ МАСТЕРОВ | 357.29 KB | |

| Основные металлы для литья серебро медь бронза редко свинец олово. Важным предметом для литья являлась опока от ее качества во многом зависел успех работы. Для того чтобы не слиплись части опоки сверху посыпали мелко истолченным древесным углем. Этот прием в ювелирном деле использовался очень широко для изготовления как крупных так и. | |||

| 11981. | Технология изготовления полой вентиляторной лопатки авиационного двигателя пятого поколения для гражданской авиации | 17.97 KB | |

| К вентиляторам современных авиационных двигателей предъявляют высокие требования по уровню аэродинамических характеристик в широком диапазоне условий эксплуатации по общей массе допустимому уровню шума. Необходимость изменения диаметра вентилятора и соответствующее этому удлинение лопаток вентилятора неизбежно ведет к увеличению массы лопаток. Таким образом создание современных конкурентоспособных турбореактивных двухконтурных двигателей с высокой тягой невозможно без мероприятий по совершенствованию конструкции лопатки вентилятора... | |||