Технология изготовления зубчатых колес. Характеристика зубчатых колес В современных машинах широко применяют зубчатые передачи. Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями реже с шевронными. Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес в порядке убывания точности...

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Точность зубьев, которые разрезаются с помощью модульных винтовых мельниц, больше, чем точность фрезерования. Обработка с модульными винтами выполняется на хедж-фрезерных станках, которые производятся как вертикальные, так и горизонтальные. При резке конических зубов с коническими колесами. Механическая обработка выполняется на специальных зубчатых фрезерных станках для конических зубчатых передач. Ситуация отличается на специальных передачах, где резка происходит с количеством ножей, равным количеству колес.

Эти шлифовальные машины предназначены для обработки колес с наружными и внутренними зубьями с прямой линией зубов. Во время обработки заготовка выполняет только рабочее движение, и все вспомогательные движения, необходимые для формирования зубов, производятся с помощью головки инструмента. Во время рабочего движения ножи выдвигаются на требуемое расстояние, а при движении на холостом ходу происходит небольшое смещение, чтобы избежать трения инструмента с заготовкой.

PAGE 11

ТМ Лекция№ 1 6 Страница

Тема №4. Технология изготовления зубчатых колес

1. Характеристика зубчатых колес

В современных машинах широко применяют зубчатые передачи. Различают силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов, и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших крутящих моментах.

Однако этот метод обработки очень эффективен, поскольку необходимость использования специального станка не применима в отечественной промышленности. Принцип работы специального долота для формования зубов; 1-колесная заготовка 2-долото-измельчитель 3-х инструментальная головка. Метод формирования зубьев Метод формирования зубчатого зацепления состоит в том, чтобы вырезать зуб с помощью формованного инструмента, контур которого соответствует профилю зубчатого ролика. Это очень дорогой метод, потому что форма зуба зависит от модуля, а количество зубьев на колесе требует очень дорогостоящих инструментов.

Зубчатые передачи, используемые в различных механизмах и машинах, делят на цилиндрические, конические, червячные, смешанные и гиперболоидные (винтовые и гипоидные).

Наибольшее распространение получили цилиндрические, конические и червячные передачи.

Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями, реже с шевронными. Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес (в порядке убывания точности): 1,2,3,4,5,6,7, 8,9,10, 11, 12. Для 1, 2-й степеней допуски стандартом не предусматриваются. Для каждой степени точности предусматривают следующие нормы:

По этой причине используется только крупносерийное производство. Для методов формования можно выделить три различные технологии: фрезерование - резание зубов инструментом формы, контур которого соответствует контуру зуба. Мы можем делать прямые и косые зубы. Метод редко используется из-за большого количества инструментов и из-за трудности изготовления зубов с небольшим количеством зубьев на режущем колесе. На практике эти условия строго не соблюдаются, что снижает точность и основное допущение этого метода.

Перетаскивание - это очень эффективная обработка, но благодаря очень дорогостоящему инструменту она подходит только для или массы. Этот процесс включает разрыв следующего слоя материала с помощью инструмента, который увеличивает его диаметр вазы при дальнейшем перемещении колеса. Броши имеют специальные канавки между ними, в которых чип хранится, потому что материал перетаскивается по всей длине инструмента, и нет места, где можно выбросить чип с инструмента.

кинематической точности колеса, определяющие полную погрешность угла поворота зубчатых колес за один оборот;

плавности работы колес, определяющие составляющую полной погрешности угла поворота зубчатого колеса, многократно повторяющейся за оборот колеса;

контакта зубьев, определяющие отклонение относительных размеров пятна контакта сопряженных зубьев в передаче.

Способы изготовления режущих фрез

Броши используются в массовом и массовом производстве и имеют много преимуществ. высокая производительность, высокая точность обработки и большие.

Наиболее важные типы резаков, используемых при изготовлении зубчатых передач

Мельницы как наиболее важные инструменты в зубчатых режущих машинах. Точные зубчатые передачи. Технологии генерации новых поколений Технология производства материалов для энергетических технологий для производства материалов для электроники Технология изготовления материалов для фотоники Стеклянная графика Эпитаксиальные графитовые кремниевые пластины Технология изготовления компонентов Испытательные материалы и конструкции Изучение подузлов.Независимо от степени точности колес установлены нормы бокового зазора (виды сопряжений зубчатых колес). Существуют шесть видов сопряжений зубчатых колес в передаче, которые в порядке убывания гарантированного бокового зазора обозначаются буквами А, В, С, D , Е, Н, и восемь видов допуска (T jn ) на боковой зазор: х, у, z , a , b , с, d , h ..

Создан эпитаксиальный графен. Были разработаны оригинальные технологии для производства высококачественного графена на подложках. В одном из разработанных методов используется сублимация кремния. . Для обоих проектов, реализация которых займет 10 лет, выделяется бюджет примерно в один миллиард евро. Целью этого исследования является разработка исследований использования графена и других двумерных материалов в различных областях жизни и экономики.

Центр графики и инновационной нанотехнологии

Источники света с кристаллографическим кристаллом с графеном. Центр графики и инновационной нанотехнологии входит в состав Института технологий электронных материалов в Варшаве. Существуют исследования, проведенные не только по метаматериалам, фотонным кристаллам, нанокомпозитам, но особенно по графену. Это одна из самых инновационных, перспективных и перспективных областей в мировых исследованиях. В рамках Центра были созданы новые лаборатории, а существующие были модернизированы. В частности, было закуплено современное научное оборудование. вторичный ионный масс-спектрометр, рентгеновский фотоэлектронный спектрометр, сканирующий электронный микроскоп, атомно-силовой микроскоп и необходимая техническая и телеинформационная инфраструктура.

Обработка зубчатых колес разделяется на два этапа: обработку до нарезания зубьев и обработку зубчатого венца. Задачи первого этапа соответствуют в основном аналогичным задачам, решаемым при обработке деталей классов: диски (зубчатое колесо плоское без ступицы), втулки (со ступицей) или валы (вал-шестерня). Операции второго этапа обычно сочетают с отделочными операциями обработки корпуса колеса. На построение технологического процесса обработки зубчатых колес влияют следующие факторы: форма зубчатого колеса; форма и расположение зубчатого венца и количество венцов; степень точности колеса; методы контроля зубчатых колес; материал колеса; наличие и вид термообработки; габаритные размеры; объем выпуска.

Все, чтобы обеспечить полное сотрудничество с другими исследовательскими центрами как из страны, так и из-за рубежа. В настоящее время реализован первый этап инвестиционного проекта. Проект Центра графов и инновационной нанотехнологии был включен в Польскую «Дорожную карту исследовательской инфраструктуры» - список стратегических проектов, объединенных национальным и международным исследовательским потенциалом, который имеет решающее значение для повышения качества исследований, проводимых в Польше.

Приборы для бизнес-единиц

Все производственные технологии, которые определяют качество, предлагаются в нашей собственной компании. Особенно в области зубчатых колес для червячных редукторов. Многочисленные авторитетные компании в широком спектре отраслей промышленности доверяют нам в области разработки и, следовательно, наших решений для привода. Зубчатые колеса - наша специальность. Основываясь на спецификациях заказчика, мы производим зубчатые колеса внутри и снаружи, роторные валы, шестерни и звездочки и целый ряд специальных решений.

Наибольшее влияние на протяженность технологического маршрута оказывает степень точности колеса. При изготовлении высокоточных колес (6,5 и выше степеней точности) механическая обработка должна чередоваться с операциями термической обработки для снятия внутренних напряжений, а количество отделочных операций технологических баз и зубчатого венца значительно возрастает.

В зависимости от требований мы используем различные материалы - сталь, алюминий, различные цветные металлы и пластмассы. Таким образом, мы гарантируем, что наши клиенты всегда получат качественный продукт, который идеально подходит для вашего приложения. Все важные шаги процесса мягкой и твердой обработки, закалки в печи для отпуска, мы проводим в нашей компании. Благодаря высокой производственной мощности мы можем выполнять сложные заказы точно в соответствии с ожиданиями клиентов, с высочайшим качеством.

Приводная техника для кохлеарных систем

В случае нашего зубчатого колеса мы предлагаем широкий спектр применений для червячных систем. На предприятии мы производим более миллиона колесных пар в год - в основном, в специфическом конкретном для заказчика дизайне, что подтверждается нашим многолетним опытом и производительностью. Наши стандартные комплекты червячных колес изготавливаются с диаметрами от 20 до 135 мм в размерах колесной базы от 17 до 80 мм. Кроме того, мы предлагаем продукцию по спецификации заказчика до 300 м в диаметре с колесной базой до 150 мм.

2. Технологические задачи

Точность размеров. Самым точным элементом зубчатого колеса является отверстие, которое выполняется обычно по 7-му квалитету, если нет особых требований.

Точность формы. В большинстве случаев особых требований к точности формы поверхностей не предъявляется.

Точность взаимного расположения. Требования к точности взаимного расположения включают биение поверхности зубьев и торцев относительно отверстия, параллельность торцов.

Технология привода бизнес-единицы

Приводы бизнес-привода включают в себя двигатели с трансмиссией вала, двигатели шпинделя и цепные приводы, которые модульно разработаны для конкретного случая. Кроме того, мы предлагаем решения для привода, разработанные на основе требований заказчика. Также очень полные приводные решения, включая системы управления двигателем, интерфейсы, сертификаты, производство, логистические услуги - все в одном предприятии. Мы думаем глобально, и в то же время у нас есть местные корни: современная международная компания, связанная по-прежнему с основанием региона Хохшварцвальд, работает как семья в 6-м поколении.

Твердость рабочих поверхностей. В результате термической обработки поверхностная твердость зубьев цементируемых зубчатых колес должна быть в пределах Н R С э 45...60 при глубине слоя цементации 1...2 мм. При цианировании твердость Н R С э >42...53, глубина слоя должна быть в пределах 0,5...0,8 мм.

Твердость незакаливаемых поверхностей обычно находится в пределах НВ 180...270.

Мы рисуем из нашего происхождения. Только тот, кто имеет сильные корни, может что-то переместить. И это то, что мы делаем, каждый день с нуля. Чтобы соответствовать постоянно меняющимся требованиям рынка, мы постоянно ищем мотивированных и хорошо образованных сотрудников. Мы придаем большое значение образованию и обучению на протяжении всей жизни. Более 70% сотрудников имеют специальную профессиональную подготовку, 10% находятся на стадии непрерывного образования или непрерывного образования. Мы приглашаем вас познакомиться с нашим сайтом - карьерой - среди многочисленных предложений вы найдете что-то для себя.

3. Материалы и заготовки зубчатых колес

В зависимости от служебного назначения зубчатые колеса изготовляют из углеродистых, легированных сталей, чугуна, пластических масс.

Легированные стали обеспечивают более глубокую прокаливаемость и меньшую деформацию по сравнению с углеродистыми.

Материал зубчатых колес должен обладать однородной структурой, обеспечивающей стабильность размеров после термической обработки, особенно по размеру отверстий и шагу колес. Нестабильность возникает после цементации и закалки, когда в заготовке сохраняется остаточный аустенит, она может также возникнуть в результате наклепа и при механической обработке.

Некруглые зубчатые колеса все чаще проникают в промышленные применения. Но их производство по-прежнему остается большой проблемой. В настоящее время используются относительно дорогие технологии, такие как электроэрозионная обработка или резка огибающей. Альтернативой является новая технология обработки, которая позволяет создавать некруглые контуры, которые математически описываются с использованием стандартного осевого фрезерного станка.

Циркулярные зубчатые колеса не всегда будут хорошо работать, когда вы переворачиваете мощность в станках или двигателях. Напротив: в некоторых приложениях даже передача энергии приводит к неблагоприятным побочным эффектам. Например, в процессе глубокого рисования фиды должны быть неравномерными - медленными во время самого чертежа и такими же быстрыми, как до и после чертежа. Это позволяет сократить время цикла при сохранении высококачественных заготовок. Только использование некруглых зубчатых колес позволяет простым и точным способом добиться циклического, неравномерного движения.

Установлено, что наибольшее коробление дает цементация и меньшее закалка, поэтому часто исправление коробления и повышение точности шевингованием производят не до цементации, а между цементацией и закалкой.

При изготовлении высокоточных колес рекомендуется чередовать механическую обработку с операциями термической стабилизации размеров для снятия внутренних напряжений.

По этой причине они все чаще используются, в частности. В станках, двигателях и насосах заменяются дорогостоящие прямые приводы с электронным управлением переменным рабочим объемом. Широкий спектр применений. Производство некруглых зубчатых колес автомобильной промышленности. Они обеспечивают управление двигателем, и благодаря производству систем демпфирования вибрации они избегают или компенсируют нежелательные вибрации. Овальные шестерни также используются в механизмах велосипедной цепи, чтобы обеспечить лучшую передачу педали и двигатели насоса, где они обеспечивают плавный контроль потока по всей системе.

Различают основные виды заготовок зубчатых колес при разных конструкциях и серийности выпуска: заготовка из проката; поковка, выполненная свободной ковкой на ковочном молоте; штампованная заготовка в подкладных штампах, выполненная на молотах или прессах; штампованная заготовка в закрытых штампах, выполненная на молотах, прессах и горизонтально-ковочных машинах.

Качество сделанного зуба сравнимо с качеством круговых колес. Увеличение диапазона потенциальных применений этого типа колес подразумевает увеличение усилий дизайнеров, которые ищут экономически эффективные методы их производства. Сложные геометрические формы в настоящее время часто производятся с использованием электроэрозионной обработки, спекания порошком или методов резки. Однако из-за необходимости использования новых инструментов эти методы обеспечивают относительно высокие затраты - особенно для компонентов, выпускаемых в малых и средних сериях.

Заготовки, получаемые свободной ковкой на молотах, по конфигурации не соответствуют форме готовой детали, но структура металла благодаря ковке улучшается по сравнению с заготовкой, отрезанной пилой от прутка.

Штамповка заготовок в закрытых штампах имеет ряд преимуществ: снижается расход металла из-за отсутствия облоя, форма заготовки ближе к готовой детали, снижается себестоимость, экономия металла составляет от 10 до 30 %. Однако отмечается повышенный расход штампов.

Штамповка на прессах имеет большое преимущество перед штамповкой на молотах: получается точная штампованная заготовка, припуски и напуски меньше на 30 %, по конфигурации заготовка ближе к готовой детали. На прессах можно штамповать с прошиванием отверстия.

Штамповкой на горизонтально-ковочных машинах изготовляют заготовки зубчатых колес с хвостовиком или с отверстием.

4. Основные схемы базирования

Выбор базовых поверхностей зависит от конструктивных форм зубчатых колес и технических требований. У колес со ступицей (одновенцовых и многовенцовых) с достаточной длиной центрального базового отверстия (l / D > 1) в качестве технологических баз используют двойную направляющую поверхность отверстия и опорную базу в осевом направлении поверхность торца.

У одновенцовых колес типа дисков (1/ D < 1) длина поверхности отверстия недостаточна для образования двойной направляющей базы. Поэтому после обработки отверстия и торца установочной базой для последующих операций служит торец, а поверхность отверстия двойной опорной базой. У валов-шестерен в качестве технологических баз используют, как правило, поверхности центровых отверстий.

На первых операциях черновыми технологическими базами являются наружные необработанные «черные» поверхности. После обработки отверстия и торца их принимают в качестве технологической базы на большинстве операций. Колеса с нарезанием зубьев после упрочняющей термообработки при шлифовании отверстия и торца (исправление технологических баз) базируют по эвольвентой боковой поверхности зубьев для обеспечения наибольшей соосности начальной окружности и посадочного отверстия.

Для обеспечения наилучшей концентричности поверхностей вращения колеса применяют следующие варианты базирования. При обработке штампованных и литых заготовок на токарных станках за одну установку их закрепляют в кулачках патрона за черную поверхность ступицы или черную внутреннюю поверхность обода. При обработке за две установки заготовку сначала крепят за черную поверхность обода и обрабатывают отверстие, а при второй установке заготовки на оправку обрабатывают поверхность обода и другие поверхности колеса.

5. Пример типового маршрута изготовления зубчатого колеса

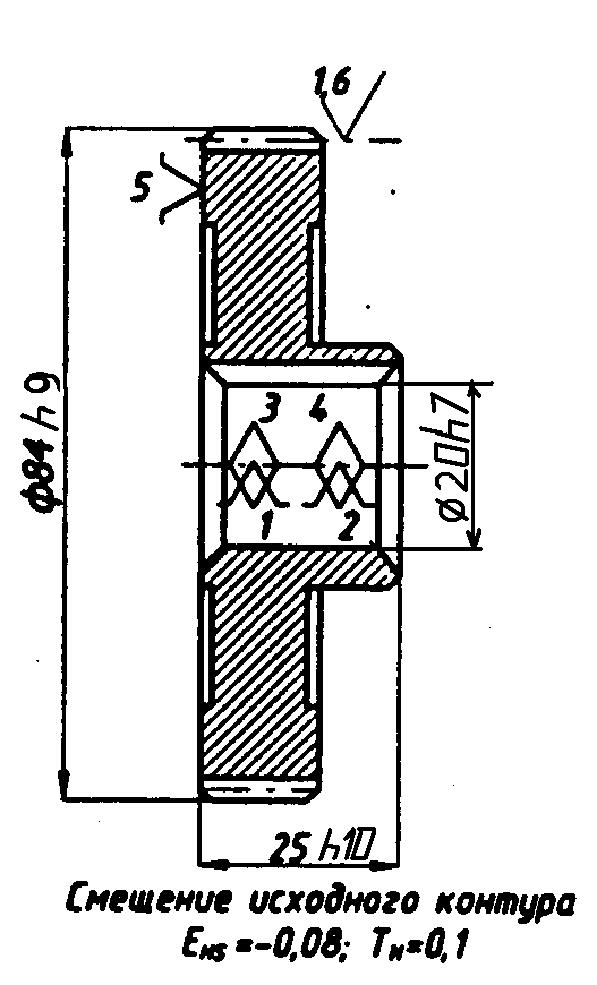

Степень точности 7-С, m =2, z =40.

00. Заготовительная. Штамповка на горизонтально-ковочной машине. Размеры заготовки Ø90x30 мм.

05. Термическая. Нормализация.

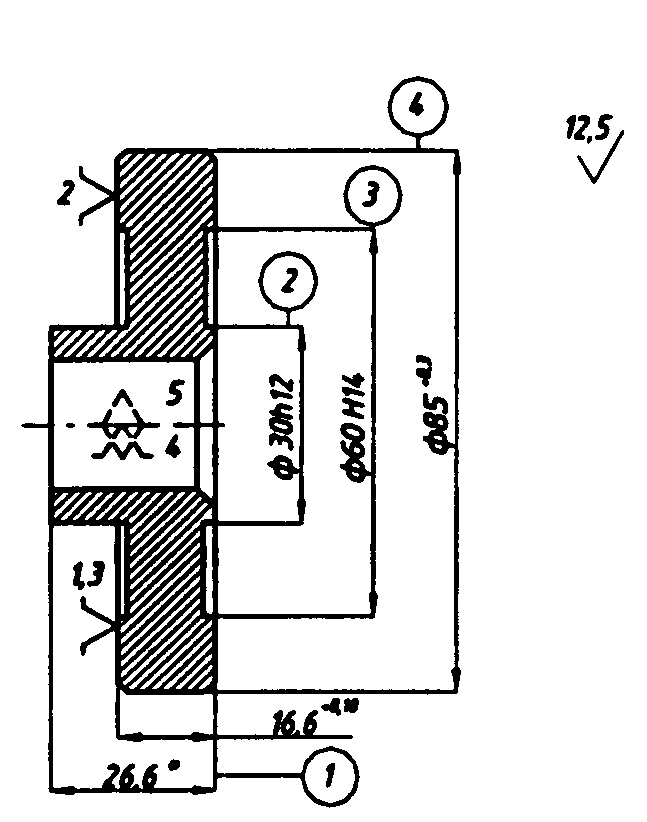

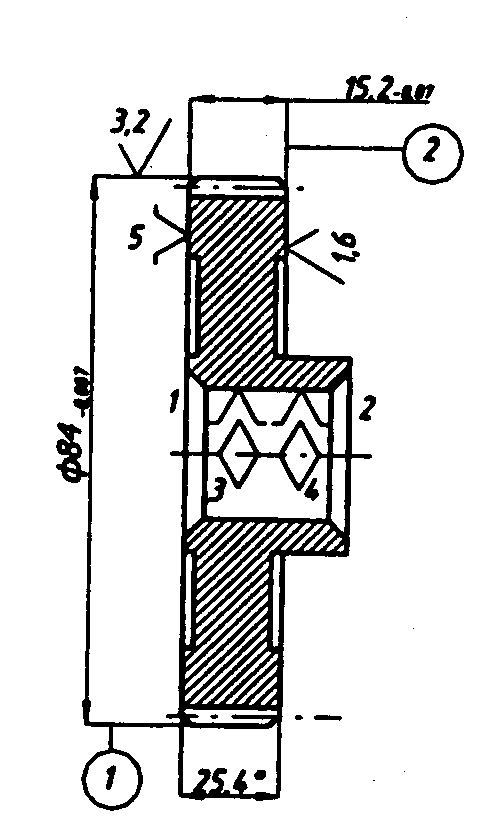

10. Токарно-винторезная. Станок токарный многорезцовый полуавтомат 1723 (рис. 1). Подрезать торцы 5и 4 начерно. Точить поверхность 1 до кулачка патрона. Расточить отверстие 6 на проход начерно. Точить поверхности 2 и 3 начерно. Точить фаски.

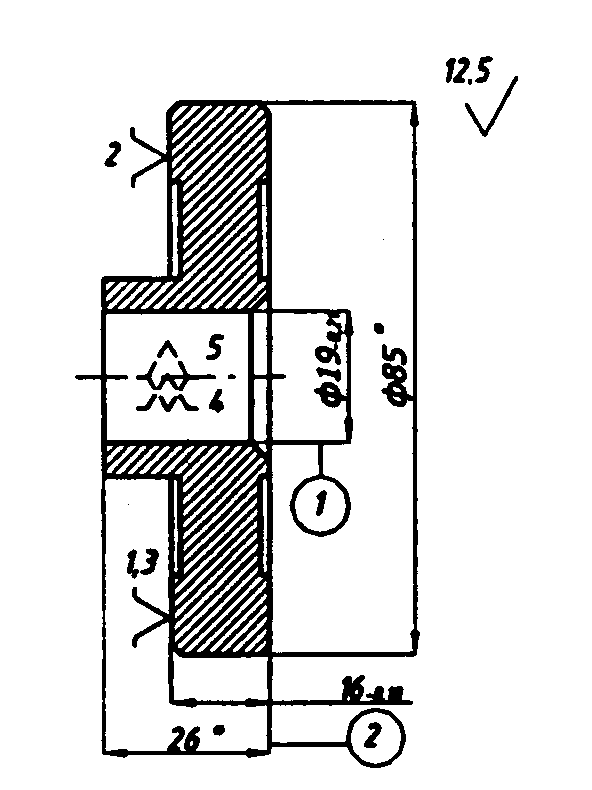

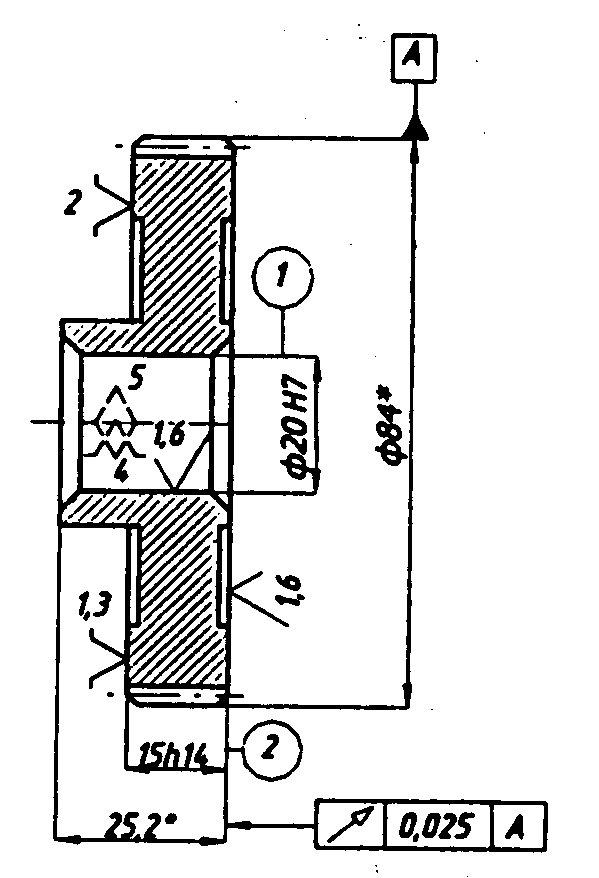

15. Токарно-винторезная. Станок токарный 16К20 с ЧПУ (рис. 2). Подрезать торец 1. Точить поверхность 4 на оставшейся части начерно. Точить поверхности 2 и 3. Расточить фаски.

20. Термическая. Нормализация.

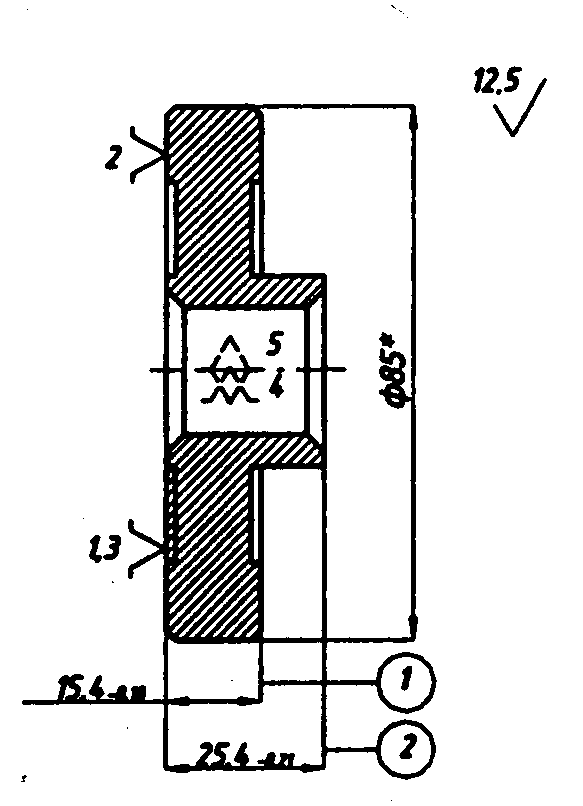

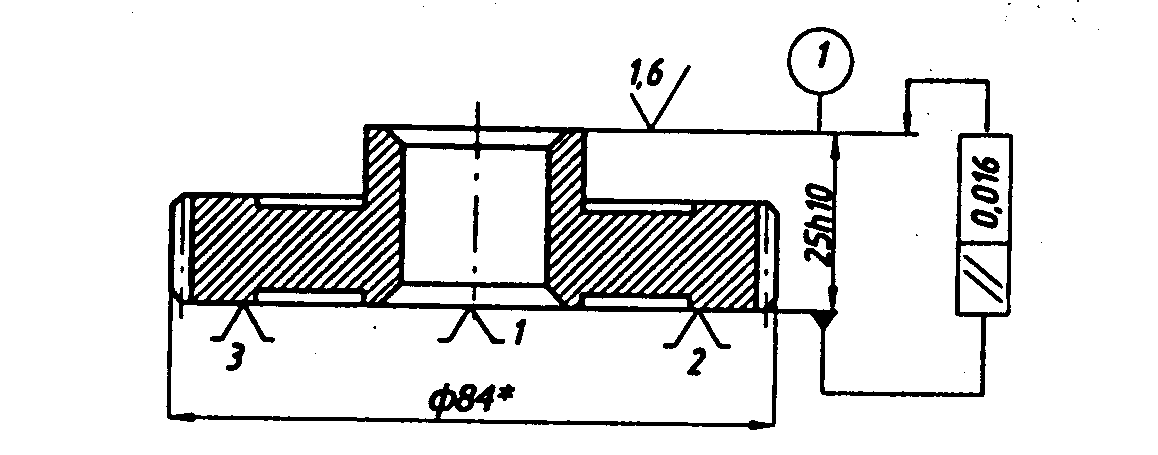

25. Токарно-винторезная. Станок 16К20 с ЧПУ (рис. 3). Подрезать торец 2 под шлифование. Расточить отверстие 1 под шлифование. Расточить и точить фаски.

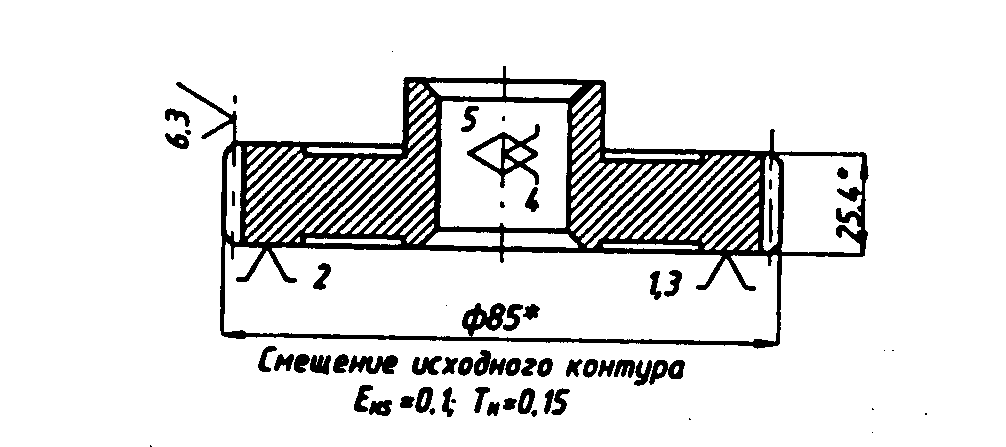

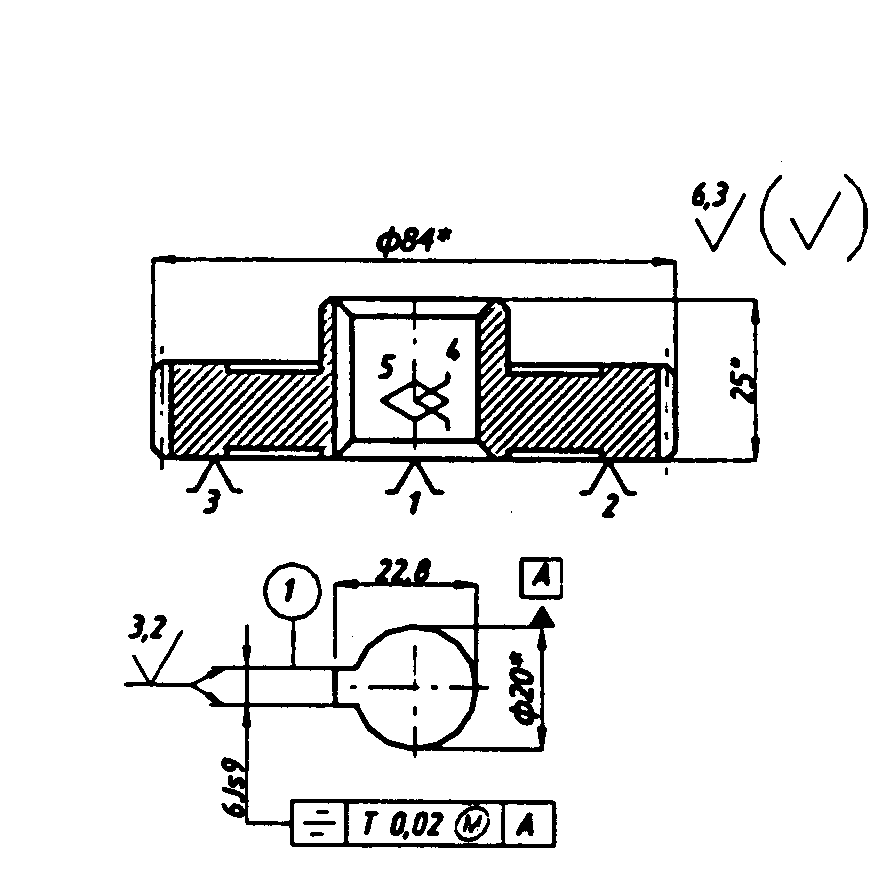

30. Токарно-винторезная. Станок токарный 16К20 (рис. 4). Подрезать торец 1 начисто. Подрезать торец 2 под шлифование. Расточить и точить фаски.

35. Зубофрезерная. Зубофрезерный полуавтомат модели 5306К (рис. 5). Фрезеровать 40 зубьев (т = 2) под шлифование.

40. Слесарная. Полуавтомат для снятия заусенцев 5525. Зачистить заусенцы на торцах зубьев.

45. Термическая. Установка ТВЧ. Закалка зубьев.

50. Круглошлифовальная. Станок торцекруглошлифовальный ЗТ153 (рис. 6). Шлифовать поверхности 1, 2 начисто.

55. Внутришлифовальная. Станок внутришлифовальный ЗА227 (рис. 7). Шлифовать поверхности 1 и 2 начисто.

60. Плоскошлифовальная. Станок плоскошлифовальный ЗБ740 (рис. 8). Шлифовать поверхность 1 начисто.

65. Долбежная. Станок долбежный 7А412 (рис. 9). Долбить шпоночный паз 1 (операция может выполняться после операции 50).

70. Зубошлифовальная. Зубошлифовальный полуавтомат 5В833 (рис. 10). Шлифовать начерно и начисто 40 зубьев (m = 2).

Рис. 1 Операционный эскиз операции 10

Рис. 2 Операционный эскиз операции 15

Рис. 3 Операционный эскиз операции 25

Рис. 4 Операционный эскиз операции 30

Рис. 5 Операционный эскиз операции 35

Рис. 6 Операционный эскиз операции 50

Рис. 7 Операционный эскиз операции 55

Рис. 8 Операционный эскиз операции 60

Рис. 9 Операционный эскиз операции 65

Рис. 10 Операционный эскиз операции 70

Другие похожие работы, которые могут вас заинтересовать.вшм> |

|||

| 8949. | Нормирование точности зубчатых колес и передач | 2.4 MB | |

| Кинематическая точность передачи определяет постоянство передаточного отношения за полный оборот зубчатого колеса. Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях. Плавность работы передачи зависит от колебания мгновенных передаточных отношений то есть от разностей передаточных отношений в каждый момент зацепления которые многократно воспроизводятся за один оборот зубчатого колеса. | |||

| 14540. | Технология изготовления втулок | 28.5 KB | |

| Заготовками для втулок с диаметром отверстия до 20 мм служат калиброванные или горячекатаные прутки а также литые стержни. При диаметре отверстия больше 20 мм применяются цельнотянутые трубы или полые заготовки отлитые в песчаные или металлические формы используют также центробежное литье и литье под давлением. Основные схемы базирования Задача обеспечения концентричности наружных поверхностей относительно отверстия и перпендикулярности торцовых поверхностей к оси отверстия может быть решена обработкой: наружных поверхностей... | |||

| 14529. | Технология изготовления корпусных деталей | 1.32 MB | |

| Корпусные детали служат для монтажа различных механизмов машин. Для них характерно наличие опорных достаточно протяженных и точных плоскостей точных отверстий основных координированных между собой и относительно базовых поверхностей и второстепенных крепежных смазочных и других отверстий.01 мкм; точность межосевых расстояний отверстий для цилиндрических зубчатых передач с межцентровыми расстояниями 50. Точность формы: для отверстий предназначенных для подшипников качения допуск круглости и допуск профиля сечения не должны... | |||

| 14530. | Технология изготовления ходовых винтов | 545.2 KB | |

| Резьбовую поверхность Д которая служит для непосредственного соединения с сопряженной гайкой и преобразования движения; посадочные шейки А для установки зубчатых колес и шкивов которые служат для передачи крутящего момента на винт посредством шлицевых поверхностей шпоночных пазов поперечных отверстий. Основными базами ходовых винтов как большинства валов являются... | |||

| 14531. | Технология изготовления коленчатых валов | 169.38 KB | |

| Все это обуславливает высокие требования к точности изготовления коленчатых валов: точность диаметральных размеров коренных и шатунных шеек IT6 реже IT5; допуски формы коренных и шатунных шеек не более 03 от допуска на диаметр этих шеек; отклонения от соосности расположения коренных шеек не более 002 мм от параллельности осей коренных и шатунных шеек не более 0015 мм на длине шейки; угол разворота колен в пределах 30"; биение коренных шеек относительно оси центровых отверстий в пределах 001. 003 мм; шероховатость поверхности коренных... | |||

| 1765. | Технология изготовления вала червячного | 596.27 KB | |

| В данной работе представлена технология изготовления вала червячного. Производство валов червячных актуально в настоящее время, так как вал является деталью, необходимой для сборки червячных редукторов, максимально применяемых в производстве и пользующихся спросом. | |||

| 1385. | Технология изготовления корпуса вентилятора | 156.94 KB | |

| Первым способом сварки была кузнечная которая обеспечивала достаточно высокое по тем временам качество соединения особенно при работе с пластичными металлами такими как медь. С появлением железа увеличилась номенклатура используемых человеком изделий из металлов поэтому расширился объем и области применения сварки. В результате получалось оружие обладающее новыми свойствами которые получить без применения сварки невозможно. Известные способы сварки во многих случаях перестали удовлетворять требованиям так как отсутствие... | |||

| 11590. | ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ПОРОШКОВ | 374.49 KB | |

| Приготовление смеси и формообразование заготовок. Классификация и состав пластмасс Пластмассы материалы получаемые на основе природных или синтетических полимеров смол которые на определенной стадии производства или переработки обладают высокой пластичностью. Пространственные структуры получаются в результате химической связи отдельных цепей полимеров при полимеризации. Полимеры с линейной структурой хорошо растворяются а с пространственной нерастворимы при частом расположении связей полимер практически нерастворим и неплавок. | |||

| 13564. | ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ УКРАШЕНИЯ СПОСОБОМ ГРАВИРОВАНИЯ ЯКУТСКИХ МАСТЕРОВ | 357.29 KB | |

| Основные металлы для литья серебро медь бронза редко свинец олово. Важным предметом для литья являлась опока от ее качества во многом зависел успех работы. Для того чтобы не слиплись части опоки сверху посыпали мелко истолченным древесным углем. Этот прием в ювелирном деле использовался очень широко для изготовления как крупных так и. | |||

| 11981. | Технология изготовления полой вентиляторной лопатки авиационного двигателя пятого поколения для гражданской авиации | 17.97 KB | |

| К вентиляторам современных авиационных двигателей предъявляют высокие требования по уровню аэродинамических характеристик в широком диапазоне условий эксплуатации по общей массе допустимому уровню шума. Необходимость изменения диаметра вентилятора и соответствующее этому удлинение лопаток вентилятора неизбежно ведет к увеличению массы лопаток. Таким образом создание современных конкурентоспособных турбореактивных двухконтурных двигателей с высокой тягой невозможно без мероприятий по совершенствованию конструкции лопатки вентилятора... | |||

Заготовки зубчатых колес получают литьем или ковкой . Зубья колес изготавливают методами копирования , обкатки и методом накатки.

Копирование заключается в прорезании впадин между зубьями при помощи дисковой или кольцевой фрезы, имеющих то же очертание режущей части, что и впадина между зубьями (рисунок 7.10). После прорезания одной впадины колесо поворачивается на угол, соответствующий шагу колеса и процесс повторяется.

Рисунок 7.10 – Нарезание зубьев методом копирования

Обкатка может производиться и червячной фрезой (рисунок 7.11, а), инструментальной рейкой или режущим инструментом долбяком (рисунок 7.11, б).

Кроме вращения долбяк совершает возвратно-поступательное движение вдоль своей оси и режущими кромками зубьев вырезают впадины на заготовке.

Рисунок 7.11 – Нарезание зубьев методом обкатки

Накатывание зубьев широко применяется для пластичных материалов и материалов разогретых до 1200° С. Это наиболее экономичный и высоко-производительный метод.

Зубья точных зубчатых колес после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Шевингование применяют для тонкой обработки незакаленных колес. Выполняют инструментом – шевером , имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает волосообразные стружки с зубьев колеса.

Шлифование применяют для обработки закаленных зубьев колес. Выполняют шлифовальными кругами.

Притирку используют для отделки закаленных зубьев колес. Выполняют ее притиром – чугунным, точно изготовленным колесом с использованием притирочных абразивных паст.

Обкатка применяется для сглаживания шероховатостей на рабочих поверх-ностях незакаленных зубьев. В течение 1...3 мин зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

Материалы зубчатых колес выбирают в зависимости от назначения передачи и условий ее работы. При этом применяют стали, чугуны и пластмассы.

Основными материалами для зубчатых колес служат термически обрабаты-ваемые стали, которые в зависимости от твердости по Бринеллю делятся на две группы:

1. Колеса твердостью ≤ НВ З50 применяются в слабо и средненагруженных передачах. Используются стали: 35, 40, 45, 50, 50т, 40х, 45х, и др.

Для равномерного изнашивания зубьев твердость шестерни должна быть на (25...50) НВ больше твердости колеса,

2. Колеса твердостью >НВ 350. Высокая твердость достигается объемной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти колеса не прирабатываются и разность твердостей зубьев шестерни и колеса не требуется.

Колеса с твердостью > НВЗ 50 нарезают до термообработки. Отделку зубьев производят после термообработки.

Стальное литье применяют при изготовлении крупных зубчатых колес (d ≥ 500мм). Употребляют сталь 35л...55л.

Чугуны применяют для изготовления зубчатых колес в тихоходных переда-чах. Применяет чугун С4ГЗ...С435. Зубья колес хорошо прирабатываются, но имеют пониженную прочность на изгиб (ломается).

Пластмассы применяют в быстроходных, слабонагруженных передачах для изготовления шестерен, работающих в паре с металлическими колесами. Они бесшумны. Материал – текстолит, лигнофоль, капролон, полиформальдегид.

Зубчатые передачи рассчитывают на изгиб и контактную прочность.