Состав курсового проекта:

* Для машиностроительных специальностей

Литература:

по курсовому проектированию:

Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высш. шк., 1985 – 416 с., (2001 – 447 с., 2003 – 496 с.)

Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. – М.: Машиностроение, 2004 – 560 с.

Шейнблит А.Е. Конструирование узлов и деталей машин. – М.: Высш. шк., 1985 – 416 с.

Курсовое проектирование деталей машин. Чернавский С.А., Ицкович Г.М., – М.: Машиностроение, 1979 – 454 с.

Чернилевский Д.В. Детали машин: проектирование приводов технологического оборудования. – М.: Машиностроение, 2001 – 560 с.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. – М.: Машиностроение, 2001.

Детали машин: Атлас конструкций. Под ред. Решетова Д.Н. – М.: Машиностроение, 1979.

общие вопросы:

Ряховский О.А. Детали машин. – М.: Дрофа, 2002 – 288 с.

Гузенков П.Г. Детали машин. – М.: Высшая школа, 1982 – 351 с.

Романов М.Я. и др. Сборник задач по деталям машин. – М.: Машиностроение, 1984 – 240 с.

Краткая теория:

Привод – устройство, приводящее в движение машину или механизм.

Редуктор – механизм передачи, выполненный в отдельном корпусе, и служащий для передачи вращательного движения с уменьшением угловой скорости вращения и увеличением вращающего момента.

Рис. 1 Схема привода

М – источник движения (электродвигатель)

ПМ – передаточный механизм (редуктор)

РМ – рабочий механизм (ленточный или цепной конвейер)

Стрелками показано направление передачи вращательного движения.

Исходные данные для выполнения КП:

Кинематическая схема привода (рисунок);

Мощность на ведомом валу конвейера Р ВМ =Р 3 , кВт;

Угловая скорость вращения ведомого вала конвейера, ω ВМ =ω 3 , рад/с;

Также могут быть заданы: срок службы привода, вид рабочей нагрузки – постоянная или переменная (задается графиком), коэффициенты суточного и годового использованияК СУТ ,К ГОД .

Если заданы другие исходные данные , а именно:

для ленточного конвейера:

Окружное усилие F t (кН) на барабане;

Окружная скорость V (м/с) барабана;

Диаметр барабана D (мм);

для цепного конвейера:

Окружное усилие F t (кН) на тяговой звездочке;

Окружная скорость V (м/с) этой звездочки;

Шаг тяговых цепей t (мм);

Число зубьев звездочки Z ,

то необходимо вычислить Р ВМ иω ВМ по формулам:

,

кВт

,

кВт

,

рад/с

,

рад/с

Диаметр звездочки вычисляется по формуле:

,

мм

,

мм

Кинематический расчет привода:

Подбор электродвигателя:

Мощность на ведущем валу привода (на валу электродвигателя)

где – коэффициент полезного действия (КПД) привода. Он равен произведению КПД всех ступеней привода:

где n – число ступеней, т.е. механических передач, в приводе. Обычно этих передач две и привод двухступенчатый. Эти две ступени могут располагаться внутри редуктора, который в этом случае будет двухступенчатым. В другом случае редуктор одноступенчатый, тогда вторая передача (ременная или цепная) располагается снаружи.

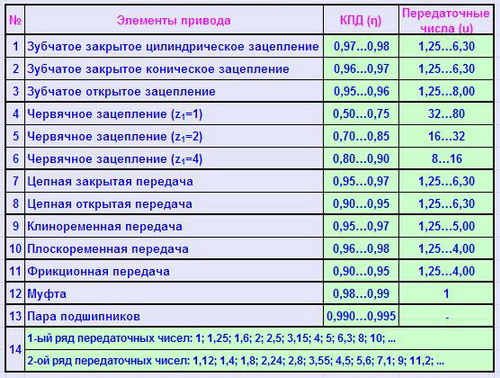

КПД механической передачи определяется из таблицы 1:

|

Тип передачи |

КПД |

Передаточное число u |

|

|

Зубчатая цилиндрическая |

прямозубая | ||

|

косозубая | |||

|

Зубчатая коническая | |||

|

Червячная | |||

|

Ременная | |||

Затем ориентировочно определяется частота вращения ведущего вала

,

об/мин

,

об/мин

где

,

об/мин – частота вращения ведомого

вала,

,

об/мин – частота вращения ведомого

вала,

u OP – ориентировочное передаточное число привода. Оно равно произведению передаточных чисел всех ступеней привода:

Передаточное число отдельной механической передачи определяется из таблицы 1, где приведены рекомендуемые интервалы передаточных чисел для каждой передачи. Сначала берется среднее значение из интервала.

После определения Р ВЩ иn ВЩ производится выбор электродвигателя из таблицы 2. При этом мощность электродвигателя должна быть не меньше мощности на ведущем валу:

и частота вращения вала электродвигателя должна приблизительно равняться ориентировочной частоте вращения ведущего вала:

Двигатели закрытые обдуваемые единой серии 4А

(тип/асинхронная частота вращения, об/мин)

|

Мощность N Э/Д , кВт |

Синхронная частота, об/мин |

|||

Определение фактических передаточных чисел ступеней привода:

Сначала определяется фактическое общее передаточное число привода:

Затем полученное общее передаточное число разбивается по отдельным ступеням, т.е. u Д представляется в виде произведения передаточных чисел всех ступеней.

Для двухступенчатого привода

где u 1 иu 2 не должны выходить за рекомендуемые интервалы (табл.1).

Расчет частот вращения n (об/мин), угловых скоростейω (рад/с) и вращающих моментовТ (Н∙м) для всех валов привода:

Число валов в приводе на 1 больше числа передач.

Например, если в приводе имеются три передачи, то число валов равно четырем. Рассчитаем для каждого вала такого привода величины n ,ω иТ :

Первый вал:

Третий вал:

Поскольку все передачи в приводе являются понижающими, то скорость вращения каждого последующего вала должна уменьшаться, а вращающий момент на валу – увеличиваться:

n 1 > n 2 > n 3 > n 4

ω 1 > ω 2 > ω 3 > ω 4

T 1 < T 2 < T 3 < T 4

Пример кинематического расчета привода:

Задание: Произвести кинематический расчет привода цепного конвейера (рис. 2).

Рис. 2 Схема привода цепного конвейера

Окружное усилие на тяговой звездочке конвейера F t = 2,5 кН, окружная скорость этой звездочки

V = 1 м/с, шаг тяговой цепиt = 80 мм, число зубьев звездочкиZ = 13.

Решение: В приводе использованы две передачи: одна – ременная, другая – зубчатая цилиндрическая прямозубая, расположенная в редукторе.

Сначала вычисляется мощность и угловая скорость вращения для ведомого вала конвейера:

рад/с

рад/с

где диаметр звездочки

мм.

мм.

Подбор электродвигателя:

Мощность на ведущем валу

кВт.

кВт.

где = 1 ∙ 2 = 0,95 · 0,97 = 0,92 – общий КПД привода ( 1 = 0,95 – КПД ременной передачи,

2 = 0,97 – КПД зубчатой прямозубой передачи).

Частота вращения ведущего вала об/мин.

где

об/мин – частота вращения ведомого вала

конвейера;

об/мин – частота вращения ведомого вала

конвейера;

u OP – ориентировочное передаточное число привода,

где u 1 = 3 иu 2 = 3 – средние значения передаточных чисел ременной и зубчатой цилиндрической передачи (табл. 1).

По табл. 2 подбираем электродвигатель 4А 112MB8/700 мощностьюN Э/Д = 3 кВт и номинальной частотой вращения валаn Э/Д = 700 об/мин.

Действительные передаточные числа ступеней привода:

Действительное общее передаточное

число привода

Оставляем передаточное число ременной

передачи прежним u

1

= 3,

тогда передаточное число зубчатой

цилиндрической передачи

Расчет частоты вращения, угловой скорости и вращающего момента для каждого вала привода:

Поскольку в приводе две передачи, то число валов равно трем.

Первый вал (вал электродвигателя):

об/мин

об/мин

рад/с

рад/с

Н∙м

Н∙м

Второй вал (быстроходный вал редуктора):

об/мин

об/мин

рад/с

рад/с

Н·м

Н·м

Третий вал (тихоходный вал редуктора):

об/мин

об/мин

рад/с

рад/с

Результаты расчетов занесены в таблицу:

На каждом последующем валу скорость вращения меньше, чем на предыдущем, а вращающий момент больше.

Кинематическая схема разрабатывается при конструировании новой или модернизации старой машины. Основные кинематические параметры рабочих органов необходимо знать для того, чтобы получить единицу продукции (или единицы промежуточного продукта) в строго определенный отрезок времени – рабочий цикл. При выполнении сборочно-сварочных операций рабочие органы машины должны иметь заданный ритм движения, перемещаясь с необходимой скоростью или частотой вращения. В первом приближении указанные кинематические параметры можно определить, пользуясь формулами производительности. Для этого формулы преобразовывают в уравнения, выраженные относительно интересующих нас кинематических параметров (обычно относительно скорости).

Полученные кинематические параметры основных рабочих органов машины необходимо проверить на оптимальные и критические значения. Например, на основе данных установлены оптимальные значения скоростей различных жидкостей в трубопроводах. Следовательно, и рабочие органы машины, создающие эти скорости, сами должны иметь определенные параметры движения.

Большое значение имеет величина ускорения рабочего органа, так как при большом ускорении возрастает сила инерции, действующей как на обрабатываемый объект, так и на рабочий орган. При большом значении силы инерции (критическом ускорении) может нарушиться запланированная связь свариваемого изделия с инструментом, в результате чего технологическая операция будет выполнена некачественно.

Кинематическая схема представляет собой чертеж, на котором с помощью условных графических обозначений дано изображение всех элементов привода, начиная от электродвигателя до рабочих органов, их соединение и взаимоположение, направленное на осуществление, управление, регулирование и контроль заданных законов движения.

Выполняя кинематический расчет привода устройства, определяют основные кинематические параметры, которые должны быть указаны затем на кинематической схеме. При проектировании оборудования автоматического действия кинематическая схема должна быть увязана с циклограммой его работы.

Циклограммы разрабатывают для взаимной увязки структуры сварочной установки, в состав которой входит инструмент (горелка, напралляющие злектродов и т.п.), оснастка и вспомогательное оборудование, и кинематики отдельных звеньев рассматриваемого механизма.

В циклограмме отражены совокупность, продолжительность и соотношение рабочих и холостых ходов, а также остановок (выстоев) рабочих органов устройства при выполнении им заданных технологических операций в пределах одного кинематического цикла. Циклограмма дает наглядное представление о согласованной работе отдельных механизмов, приводящих в движение рабочие органы установки при выполнении технологических операций. По циклограмме можно также определить кинематическое взаимодействие всех рабочих органов в любой момент времени и при необходимости найти конкретные значения таких пapаметров как величина перемещений, скорости и ускорения.

На практике в самом общем случае кинематический расчет предполагает следующее:

1. Определение общего передаточного отношения от вала электродвигателя до вала, на котором крепится ведущее звено исполнительного механизма.

2. Определение общего передаточного отношения всей кинематической цепи привода между отдельными передаточными механизмами, составляющими эту цепь.

Передаточные отношения отдельных механизмов выбираются по справочным данным в пределах, указанных в учебниках и справочниках по деталям машин в зависимости от типа механизма.

3. Определение конструктивных размеров каждого передаточного механизма. Для зубчатых и цепных передач - это определение числа зубьев, для ременных передач - это определение расчетного диаметра шкивов и т. д.

4. Определение частоты вращения каждого звена, каждого передаточного механизма (каждого вала) кинематической цепи.

5. Для вариаторов скоростей - определение предельных (максимальных и минимальных) значений передаточных отношений и частоты вращения выходного вала.

6. Определение скоростей поступательно движущихся элементов передаточных механизмов (реек, плунжеров и т. д.).

В каждом конкретном случае должны выполняться лишь необходимые расчеты, соответствующие конкретной схеме. При простых кинематических схемах нет смысла расчленять расчет на перечисленные этапы, он может выполняться без такого подробного деления и частично даже в другой последовательности. Конечно, это требует согласования с руководителем проекта.

Проектирование машины любого типа начинается с расчета кинематики привода, после определения скоростей и нагрузок на рабочем валу. На этом этапе составляется кинематическая схема привода, производится разбивка общего передаточного числа по ступеням передач и выбирается соответствующий двигатель. Так как кроме числа оборотов вала электродвигатель характеризуется еще одним важнейшим параметром – мощностью, то параллельно кинематическому расчету привода на этом этапе ведется также общий «мощностной» расчет, который заключается в определении мощности электродвигателя и КПД всего привода.

Составим расчетную схему привода конвейера. Допустим, у нас есть цилиндрический одноступенчатый зубчатый редуктор подходящих размеров, который желательно применить в проектируемом приводе. Добавляем клиноременную передачу между двигателем и редуктором и цепную передачу между редуктором и барабаном. Получившаяся кинематическая схема показана на рисунке ниже.

Обычно вал электродвигателя с быстроходным валом редуктора соединяют муфтой или ременной передачей. Тихоходный вал редуктора с валом рабочего органа соединяют муфтой или цепной передачей. Это обусловлено скоростными и силовыми возможностями указанных передач и элементов привода.

РАСЧЕТНЫЕ ФОРМУЛЫ

Расчетную частоту (об/мин) вращения вала рабочего органа n p находим по формуле:

n p = 60 · v / (3,14 · D) ,

где,

v

- линейная скорость,м/с;

D

- диаметр приложения тягового усилия (барабан, звездочка), м.

Тогда вращательный момент (Н·м) на валу рабочего органа, на валу барабана конвейера, будет равен:

Т p = F · D/2 ,

где,

F

- расчетное тяговое усилие, Н.

Вычисляем КПД всего привода η :

η = η 1 · η 2 ·η 3 · η n (m+1) ,

где,

η 1 , η 2 , η 3

- КПД соответствующей передачи;

η n

- «коэффициент полезного действия» пары подшипников качения, а точнее потери на трение в подшипниковых опорах валов привода;

m

- число промежуточных валов привода.

Коэффициенты полезного действия передач выбираем из представленной таблицы:

Общее КПД многоступенчатого редуктора можно взять из паспорта на редуктор.

Определяем расчетную мощность (кВт) электродвигателя:

N двр = Т р · 3,14 · n р / (30000 · η)

Для приводов различного назначения широкое применение находят асинхронные трехфазные электродвигатели из-за небольшой стоимости и высокой надежности. Широко распространены двигатели с синхронными частотами вращения вала 750, 1000, 1500 и 3000 об/мин. Электродвигатели с n двс = 3000 об/мин легкие, малогабаритные, но передаточное число привода, как правило, получается очень большим и проблемно реализуемым. Электродвигатели с n двс = 750 об/мин тяжелые, крупногабаритные, дорогие. Поэтому наиболее широко применяются электродвигатели с n двс = 1000 и n двс = 1500 об/мин.

По выбранному электродвигателю вычисляем асинхронную частоту (об/мин) вращения вала двигателя:

n дв = n двc · (1 - s / 100) ,

где,

s

- скольжение эл/двигателя, %.

Асинхронная частота вращения вала обычно указана в паспорте на двигатель или в каталоге на двигатели.

Определяем расчетное передаточное число всего привода:

u р = n дв / n р

Вычисляем фактическое передаточное число привода:

u = u 1 · u 2 · u 3

Отклонение передаточного числа (%) от расчетного вычисляем по формуле:

Δ = (u / u р - 1) · 100

Отклонение не должно превышать 3…4 %.

Фактический момент (Н·м) на валу рабочего органа будет равен:

Т = 30000 · N дв · η / (3,14 · n) ,

где,

n

- фактическое передаточное число, n = n дв / u.

Для упрощения расчета и возможности подбора параметров передачи, можно воспользоваться расчетом, выполненным в виде таблицы MS Excel , который можно найти на сайте www.al-vo.ru.

Подобный расчет в виде библиотеки существует и в КОМПАС-3D , с возможностью выбора электродвигателя в конце расчета из каталога соответствующей библиотеки:

Похожие документы:

расчет грузовых винтов

пример выполнения чертежа ходового винта