Система питания инжекторного двигателя современного автомобиля - это сложнейший «организм», состоящий из датчиков, исполнительных устройств и самого главного - блока управления. Не зря в народе его называют «мозги». Именно блок управления контролирует работу всей системы впрыска топлива.

С его помощью происходит нормальное функционирование двигателя, регулировка угла опережения зажигания, момента впрыска топливовоздушной смеси и многих других параметров.

Про инжекторные моторы

Когда давление упадет до 300 бар, включите секундомер и уделите время, необходимое для падения давления, когда давление открытия установлено на 350 бар. кончик инжектора очищается, чтобы выполнить второе испытание. для форсунок. После выполнения этого теста. мы продолжаем очистку испытательного оборудования. до 210 бар. Также рассмотрите следующие рекомендуемые данные от производителей для оценки. то вы увидите, что давление медленно падает.

После проведения теста регистрируются следующие данные. игла не перемещается свободно. давление открытия и - качество спрея в испытательном стенде для форсунок. инжекторы были откалиброваны при 175 бар. его качество спрея - это плохо, поэтому инъекция не очень хорошая. Инжектор 1 представил много утечек. Инжектор № 2 не показывал капель 7. Были проведены испытания герметичности. поэтому было установлено, что это не было, возможно, герметичным из-за износа сиденья и корпуса инжектора. Первый инжектор неправильно откалиброван. кроме отсутствия свободы передвижения - иглы.

Описание

За многолетнюю историю автомобилестроения появилось несколько типов впрыска топлива. И конструкции инжекторной системы бензинового двигателя различаются, причём существенно. Дизель достаточно схож в системе впрыска с инжектором.

Но есть огромные отличия в конструкции отдельных механизмов - степень сжатия в дизельном моторе во много раз выше. В целом же первые конструкции инжекторных систем очень сильно были похожи на дизельные.

Чем отличается инжекторный двигатель от карбюраторного

Состояние инжекторов, проверенных в банке, было проверено с помощью проведенных испытаний. Инжектор 1 находится в плохом состоянии и не может быть отремонтирован, поэтому его необходимо изменить. При давлении открытия 350 бар ожидалось до тех пор, пока оно не достигло 300 бар и не было обнаружено в линии точки возврата. не распыляется. таким образом, а также структуру и принцип их функционирования. Для испытания давления запуска впрыска. Для 175 бар он вводится плохо, и утечки наблюдаются по возвращении, разрезая цилиндрическую поверхность иглы по линии.

Центральный впрыск топлива

Моновпрыск - это самый простой механизм. Второе название - центральный впрыск. И он же был первым в истории. Массовое применение получил в США в начале 2 половины ХХ века. Как работает центральный впрыск? Простота - это именно то, что понравилось не только автовладельцам, но и производителям. Конструкция очень схожа с карбюратором, только вместо него применяется форсунка.

Расчет массы воздуха

Потому что инжектор мочится при давлении распыления. Был сделан вывод, что игла не поднимается на вершину. из-за производственных допусков всех компонентов системы высокого давления насоса. Это будет точно так же. - Никогда не открывайте давление форсунок двигателя. он не перемещается свободно. Неисправности инжектора напрямую влияют на работу двигателей.

Рисунок 3 - Покомпонентный вид инжектора шипов 9. 2 - Покомпонентное изображение форсунки с отверстиями Рис. Принцип действия Электромагнитные инжекторы, установленные на «общей шине», заменяют узлы инжекторов традиционных систем и устанавливаются на головке цилиндров с помощью фланцевых крепежных элементов. Эти инжекторы, контролируемые компьютером впрыска, являются кусками «высоких технологий».

Она устанавливается на впускном коллекторе - одна на все цилиндры двигателя, независимо от их общего количества. Топливо поступает в коллектор постоянно, как и воздух. В результате происходит образование топливовоздушной смеси, которая распределяется по цилиндрам.

Насос высокого давления общей системы рельсов предназначен для непрерывного направления на аккумуляторную рейку достаточного количества топлива без избытка при заданном давлении, во всех рабочих диапазонах двигателя и на протяжении всего срока службы двигатель. Кроме того, быстрое повышение давления в рельсе должно обеспечивать быстрый запуск двигателя.

Устройство и принцип работы инжекторных двигателей

На количество вводимого топлива влияют следующие параметры. - давление в аккумуляторной рейке; - Гидравлический поток инжектора - Время отклика инжектора - Длительность управления электромагнитом компьютером. Инжектор закрыт. Арматура электромагнита находится на шаре, обратный контур изолирован. Открытие инжектора Закрытие инжектора Высокое давление увеличивается в контрольном объеме и вызывает закрытие иглы инжектора.

Плюсы и минусы

Преимущества, которыми обладает центральная система впрыска:

- простота и дешевизна конструкции;

- для смены режимов работы достаточно провести регулировку одной форсунки;

- при смене карбюратора на инжектор (моновпрыск) существенных изменений в систему питания не производится.

К недостаткам относится то, что не выходит достигнуть высоких показаний экологичности. Поэтому на сегодняшний день автомобили с моновпрыском нельзя встретить в продаже и эксплуатации в развитых странах Америки, Европы и Азии. Разве что в странах третьего мира они будут беспрепятственно колесить по дорогам.

Открытие инжектора. Арматура поднимает и освобождает шар от сиденья, утечку топлива посредством калиброванное отверстие создается в обратном контуре. Вход топлива высокого давления через калиброванное отверстие меньше, чем, не компенсирует утечку, падение давления в верхней контрольной камере позволяет высокому давлению нижней камеры поднимать иглу из ее сиденье.

Какие транспортные средства заинтересованы?

Впрыск происходит и продолжается до тех пор, пока компьютер электропитания электромагнетика. Вместо того, чтобы смешивать воздух и топливо в входе в двигатель, топливо впрыскивается непосредственно в цилиндры. Все бензиновые двигатели могут быть оснащены системой непосредственного впрыска, но ее высокая стоимость по сравнению с косвенным впрыском в настоящее время ограничивает ее двигателями высокого класса.

И самое большое неудобство - это то, что при выходе из строя форсунки двигатель останавливается и запустить его невозможно.

Распределённый впрыск топливной смеси

В таких системах количество форсунок равно числу цилиндров. Все форсунки находятся на впускном коллекторе, топливовоздушная смесь подаётся при помощи общей для всех топливной рампы. В ней происходит смешивание бензина и воздуха. Режимы работы форсунок:

Нос инжектора открывается в цилиндр вблизи свечи зажигания, двигатель всасывает смесь воздуха и бензина, а только воздух, и топливо перед инъекцией впрыскивается. Экономия топлива обусловлена таким типом инъекции, который поддерживает более высокую степень сжатия и предотвращает контакт топлива со стенками на входе и в цилиндре. Это явление неизбежно при косвенной инъекции: часть бензиновых сжижений и не может гореть. Инъекторы могут быть соленоидным, наиболее часто используемым или пьезоэлектрическим, более эффективным, но также и более дорогим.

- Фазированный впрыск - самые современные системы работают именно с его использованием. Количество форсунок и цилиндров одинаковое, открытие и закрытие электроклапанов происходит в зависимости от того, какой такт проходит двигатель. Наилучшим режимом работы мотора считается такой, при котором открытие форсунки происходит непосредственно перед началом такта впуска. И двигатель работает устойчиво, и достигается высокая экономия бензина. Преимущества такой топливной системы очевидны.

- Одновременный впрыск топливовоздушной смеси - открытие форсунок не зависит от такта. Они все открываются одновременно, несмотря на то, что находятся на впускных коллекторах «своих» цилиндров. Это несколько модернизированный моновпрыск, несмотря на то, что форсунок несколько, управление ими происходит так, будто установлена всего одна. В общем, такие конструкции надёжны и работа их стабильна, но по характеристикам уступают более современным конструкциям.

- Попарно-параллельный впрыск топливной смеси немного отличается от предыдущего. Главное отличие - открываются не все форсунки разом, а парами. Одна пара открывается перед впуском, вторая - перед выпуском. Именно так обычно работает впрыск. Из употребления такие системы вышли давно, но, например, если выходит из строя датчик фаз, современные инжекторы переходят в аварийный режим (попарно-параллельный впрыск происходит вместо фазированного, так как без параметров этого датчика работа невозможна).

- Системы непосредственного впрыска топлива имеют высокую стоимость, но и надёжность у них завидная. Экономичность и мощность двигателя на высоком уровне, регулировка подачи топливовоздушной смеси максимально точная. Мотор может быстро изменить режим работы. Электромагнитные форсунки устанавливаются в ГБЦ, смесь распыляется непосредственно в камеру сгорания цилиндра (отсюда и название системы).

![]()

Но если прямой впрыск снижает потребление, более высокая степень сжатия может способствовать образованию частиц. Прямая инъекция снижает потребление двигателя в широком диапазоне ситуаций использования: городской вождения, автомагистрали или низких температур. Он принят большинством автомобилей высокого класса.

Основное различие между всасыванием и непосредственным впрыском топлива заключается в том, где образуется смесь. Раньше топливо впрыскивалось в поток всасывающего воздуха с непосредственным впрыском топлива, впрыскиваемого непосредственно в цилиндр. Поэтому бензиновые двигатели с прямым впрыском имеют некоторые отличия в дизайне.

В конструкции отсутствует впускной коллектор и клапан. Реализация конструкции довольно сложная, так как в ГБЦ на каждый цилиндр есть отверстия под свечи, клапаны (2 или 4, в зависимости от типа мотора). Элементарно не хватает места для установки форсунки.

Изначально такие системы впрыска устанавливались на габаритные и мощные двигатели, на бюджетных их не встретить. И ремонт таких систем выливается в круглую сумму.

▪ Всасывающий канал вертикален для оптимального направления потока воздуха и более эффективного заполнения цилиндра. ▪ сформировано дно поршня; форма поршня вместе с вертикальным каналом всасывания позволяет протекать поток смеси параллельно оси цилиндра.

Зачем нужны датчики?

В этом случае выход регулируется качественно, т.е. путем изменения состава смеси горения. Всасывающий воздух управляется байпасом вокруг дросселя, чтобы уменьшить потери энергии. Чтобы воспламенить плохую смесь, важно тщательно расслоить смесь. Топливо впрыскивается в воздушный поток в конце непосредственно перед тем, как смесь зажигается. Таким образом, можно также воспламенять общую очень плохую смесь со смешением до 40.

Система датчиков инжекторных двигателей

Без этих компонентов работа системы впрыска топлива невозможна. Именно датчики сообщают блоку управления всю информацию, которая необходима для работы исполнительных устройств в нормальном режиме. Неисправности системы питания инжекторного двигателя по большей части вызывают именно датчики, так как они могут неверно производить замеры.

Стехиометрическая однородная смесь - используется при полной нагрузке. Мощность контролируется дроссельным клапаном, который, однако, отклоняется в области максимального открытия и создает только небольшое сопротивление. Бензин впрыскивается в цилиндры во время такта всасывания с упором на поддержание стехиометрического соотношения смешивания. Впрыснутое топливо образует гомогенную смесь. Этому также способствует испарение впрыскиваемого топлива, которое дополнительно охлаждает воздух в цилиндре и позволяет ему быть высоким.

Высокий коэффициент сжатия помогает достичь более высокой тепловой эффективности и меньшей чувствительности двигателя к сжиганию детонации. Ускорение. При ускорении блок управления двигателем переключается на двухфазную подачу топлива. Сначала во время всасывания вводят небольшое количество пилотного количества газа, а основную дозу вводят непосредственно перед зажиганием. Это предотвращает горение детонации.

- Датчик расхода воздуха устанавливается после воздушного фильтра, так как в конструкции имеется дорогостоящая платиновая нить, которая при попадании мелких посторонних частиц может засоряться, отчего показания окажутся неверными. Датчик считает, какое количество воздуха проходит через него. Понятно, что взвесить воздух не представляется возможным, да и объем его измерить проблематично. Суть работы заключается в том, что внутри пластиковой трубки находится платиновая нить. Она нагревается до рабочей температуры (более 600º, именно это значение закладывается в ЭБУ). Поток воздуха охлаждает нить, блок управления фиксирует температуру и, исходя из этого, вычисляет количество воздуха.

- Датчик абсолютного давления необходим для более точного снятия показаний о количестве потребляемого двигателем воздуха. Состоит из 2 камер, одна из которых герметична и внутри у неё вакуум. Вторая камера соединена с впускным коллектором. В последнем при впуске разрежение. Между камерами устанавливается диафрагма с пьезоэлементом, который вырабатывает небольшое напряжение во время изменения давления. Это значение напряжения поступает на вход блока управления.

- Датчик положения коленвала располагается рядом со шкивом генератора. Если присмотреться, то можно увидеть, что на шкиве есть зубья, причём они расположены на одинаковом расстоянии друг от друга. Суммарное число зубьев - 60, оси соседних расположены на расстоянии 6º. Но если присмотреться ещё внимательнее, то можно увидеть, что 2-х не хватает. Этот промежуток необходим, чтобы датчик фиксировал положение коленвала максимально точно. Датчик вырабатывает напряжение, которое тем больше, чем выше частота вращения.

- Датчик фаз (распредвала) работает на эффекте Холла. В конструкции есть диск с вырезанным сегментом и катушка. При вращении диска вырабатывается напряжение. Но в момент, когда прорезь находится над чувствительным элементом, напряжение снижается до 0. В этот момент первый цилиндр находится в ВМТ на такте сжатия. Благодаря датчику фаз точно подаётся искра на свечу и открывается своевременно форсунка.

- Датчик детонации расположен на блоке ДВС между 2 и 3 цилиндрами (чётко посередине). Работает на пьезоэффекте - при наличии вибрации происходит генерирование напряжения. Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания.

- Датчик дроссельной заслонки представляет собой переменный резистор, на который подаётся напряжение 5 В. В зависимости от того, в каком положении находится заслонка, напряжение уменьшается. Иногда случаются поломки - в начальном положении показания датчика прыгают. Стирается резистивный слой, ремонт невозможен, эффективнее установить новый.

- Датчик температуры ОЖ, от него зависит качество воспламенения топливовоздушной смеси. С его помощью не только происходит коррекция угла опережения зажигания, но и включение электровентилятора.

- Лямбда-зонд расположен в системе выпуска отработанных газов. В современных системах, которые удовлетворяют последним экологическим стандартам, можно встретить 2 датчика кислорода. Лямбда-зонд отслеживает количество кислорода в выхлопных газах. У него есть внешняя часть и внутренняя. За счёт напыления из драгметалла можно оценить количество кислорода в выхлопных газах. Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев.

Технически можно использовать катализатор для хранения или селективного восстановления. Первый, например, захватывает оксиды азота из выхлопных газов только в течение периода времени, после которого его нужно «очистить». работа при лямбде = катализатор селективного восстановления не достигает такой эффективности, но работает без очистки.

Первые попытки прямого впрыска бензина начались в конце 1930-х годов. Шведский инженер Хессельман создал двигатель внутреннего сгорания для бензина и дизельного топлива. Из-за высоких издержек производства и эксплуатации это решение было отменено и переведено более рентабельным образом.

Исполнительные механизмы инжекторных систем

По названию видно, что эти устройства выполняют то, что им скажет блок управления. Все сигналы от датчиков анализируются, сравниваются с топливной картой (огромной схемой работы при тех или иных условиях), после чего подаётся команда на исполнительный механизм. Следующие исполнительные механизмы входят в состав инжекторной системы:

Прямое означает, что топливо под высоким давлением впрыскивается непосредственно в камеру сгорания цилиндра последовательным образом. В настоящее время большинство производителей, производящих автомобили, используют этот тип инъекций, однако каждый производитель называет его по-другому и имеет имя, зарезервированное для него.

Если вам интересно, есть ли прямая инъекция в вашем автомобиле. Все, что вам нужно сделать, это проверить, что ваш автомобиль не имеет одного из признаков, описанных ниже. Хотя их развитие в буквальном переводе имеет разные значения, они всегда означают одно и то же: двигатель питается от прямого впрыска топлива.

- Электрический бензонасос, установленный в баке. Он нагнетает в рампу бензин под давлением около 3,5 Мпа. Вот какое давление в топливной системе должно быть, при нем распыление смеси окажется наиболее качественным. При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега.

- Электромагнитные форсунки устанавливаются в рампе и предназначены для подачи топливовоздушной смеси в камеры сгорания. Чем дольше открыт клапан форсунки, тем больше смеси поступит в камеру сгорания - именно такой принцип дозирования лежит в основе.

- Дроссельный механизм приводится в движение педалью из салона. Но в последние годы набирает популярность электронная педаль газа. Это означает, что вместо тросика используется потенциометр на педали и небольшой электродвигатель на дроссельной заслонке.

- Регулятор холостого хода предназначен для контроля количества воздуха, поступающего в топливную рампу при полностью закрытой дроссельной заслонке. На карбюраторных моторах аналогичную функцию выполняет «подсос». Несмотря на то, что топливная система отличается, суть работы остаётся той же - подача смеси и её сгорание.

- Модуль зажигания - короб, в котором находится 4 высоковольтные катушки. Хорошая конструкция, но крайне ненадёжная - высоковольтные провода имеют свойство портиться. Намного эффективнее окажется использование для каждой свечи отдельной катушки, выполненной в виде наконечника.

В случае системы впрыска с непосредственным впрыском топливо подается непосредственно в камеру сгорания при гораздо более высоком давлении, чем в случае с непрямым впрыском, когда топливо подается во впускной коллектор при давлении порядка 3 бар. Эти системы требуют прецизионных компонентов, поэтому инжекторы, полосы и насосы часто изготовлены из высококачественной нержавеющей стали. Когда спрос на топливо увеличивается, инжектор все еще остается открытым в течение 5 мс, а давление топлива увеличивается.

Как все работает

Инжектора, используемые в системах с непосредственным впрыском, должны соответствовать самым строгим параметрам, следовательно, допуск соответствующих компонентов, обработка материалов и их качество должны быть на самом высоком уровне. Они доставляют инъекции до 99% автомобилей, которые в настоящее время выпускаются в этой системе. Система требует дозирования точного количества топлива при высоком давлении и за очень короткое время, когда время открытия форсунки не может превышать даже доли миллисекунды.

Работа двигателя с инжекторной системой впрыска

А теперь можно рассмотреть и принцип работы системы питания инжекторного двигателя. При включении зажигания происходит переход в рабочий режим всех механизмов и устройств. Первым делом насос нагнетает бензин в рампу до минимального давления, которого хватит для запуска.

А дальше все ждут, когда провернётся коленвал, и с его датчика пойдёт сигнал на блок управления о положении поршней в цилиндрах. Одновременно с этим датчик фаз выдаёт сигнал о том, какой такт совершается. После анализа данных блок управления даёт команду на форсунки (в зависимости от того, в каком цилиндре происходит впуск).

Режим работы со стратифицированной инъекцией

Чтобы обеспечить надлежащий контроль системы, компьютер управления в автомобиле требует лучших параметров. Это происходит в два этапа, что лучше всего видно на рисунке. Режим работы при стратифицированной и гомогенной инъекции. Работа в этом режиме направлена на максимальное снижение сжигания топлива. Работа двигателя над смесью, которая настолько низка для топлива, возможна из-за расслоения топливной дозы в коксовом топливе, которая богаче вокруг свечи зажигания и обеспечивает ее легкое зажигание.

При вращении коленвала постоянно снимаются данные с датчиков и, исходя из них, происходит открывание нужных электромагнитных форсунок на определённый промежуток времени. Смесь воспламеняется, отработанные газы выходят через выпускной коллектор. По тому, какое содержание кислорода в них, можно судить о качестве сгорания топлива.

Но вот во время прогрева некоторые датчики не влияют на работу системы управления. Это датчики расхода воздуха, детонации и абсолютного давления. При достижении рабочей температуры включаются они в работу. Причина - во время прогрева невозможно соблюсти все условия, в частности, соотношение бензина и воздуха. Уровень СО в выхлопных газах тоже будет зашкаливать, поэтому контроль всех этих параметров не следует производить.

На всех современных автомобилях с бензиновыми моторами используется инжекторная система подачи топлива, поскольку она является более совершенной, чем карбюраторная, несмотря на то, что она конструктивно более сложная.

Инжекторный двигатель – не новь, но широкое распространение он получил только после развития электронных технологий. Все потому, что механически организовать управление системой, обладающей высокой точностью работы было очень сложно. Но с появлением микропроцессоров это стало вполне возможно.

Инжекторная система отличается тем, что бензин подается строго заданными порциями принудительно в коллектор (цилиндр).

Основным достоинством, которым обладает инжекторная система питания, является соблюдение оптимальных пропорций составных элементов горючей смеси на разных режимах работы силовой установки. Благодаря этому достигается лучший выход мощности и экономичное потребление бензина.

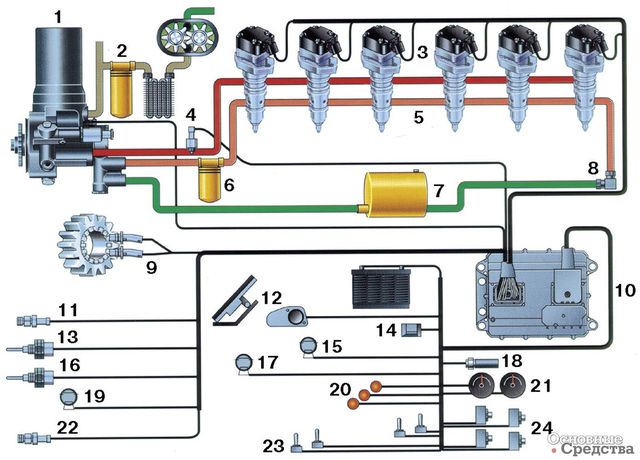

Устройство системы

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

- положения коленвала;

- массового расхода воздуха;

- положения дроссельной заслонки;

- детонации;

- температуры ОЖ;

- давления воздуха во впускном коллекторе.

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

Что касается механической части, то в ее состав входят такие элементы:

- электрический топливный насос;

- топливные магистрали;

- фильтр;

- регулятор давления;

- топливная рампа;

- форсунки.

Простая инжекторная система подачи топлива

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Виды и типы инжекторов

Инжекторы бывают двух видов:

- С одноточечным впрыском. Такая система является устаревшей и на автомобилях уже не используется. Суть ее в том, что форсунка только одна, установленная во впускном коллекторе. Такая конструкция не обеспечивала равномерного распределения топлива по цилиндрам, поэтому ее работа была сходной с карбюраторной системой.

- Многоточечный впрыск. На современных авто используется именно этот тип. Здесь для каждого цилиндра предусмотрена своя форсунка, поэтому такая система отличается высокой точностью дозировки. Устанавливаться форсунки могут как во впускной коллектор, так и в сам цилиндр (инжекторная ).

На многоточечной инжекторной системе подачи топлива может использовать несколько типов впрыска:

- Одновременный. В этом типе импульс от ЭБУ поступает сразу на все форсунки, и они открываются вместе. Сейчас такой впрыск не используется.

- Парный, он же попарно-параллельный. В этом типе форсунки работают парами. Интересно, что только одна из них подает топливо непосредственно в такте впуска, у второй же такт не совпадает. Но поскольку двигатель – 4-тактный, с клапанной системой газораспределения, то несовпадение впрыска по такту на работоспособность мотора влияния не оказывает.

- Фазированный. В этом типе ЭБУ подает сигналы на открытие для каждой форсунки отдельно, поэтому впрыск происходит с совпадением по такту.

Примечательно, что современная инжекторная система подачи топлива может использовать несколько типов впрыска. Так, в обычном режиме используется фазированный впрыск, но в случае перехода на аварийное функционирование (к примеру, один из датчиков отказал), инжекторный двигатель переходит на парный впрыск.

Обратная связь с датчиками

Одним из основных датчиков, на показаниях которого ЭБУ регулирует время открытия форсунок, является лямбда-зонд, установленный в выпускной системе. Этот датчик определяет остаточное (не сгоревшее) количество воздуха в газах.

Эволюция датчика лямбда-зонд от Bosch

Благодаря этому датчику обеспечивается так называемая «обратная связь». Суть ее заключается вот в чем: ЭБУ провел все расчеты и подал импульс на форсунки. Топливо поступило, смешалось с воздухом и сгорело. Образовавшиеся выхлопные газы с не сгоревшими частицами смеси выводится из цилиндров по системе отвода выхлопных газов, в которую установлен лямбда-зонд. На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

Стоит отметить, что в процессе работы силовой установки существуют определенные режимы, при которых показания кислородного датчика будут некорректными, что может нарушить работу мотора или требуется смесь с определенным составом. При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

На разных режимах обратная связь работает так:

- Запуск мотора. Чтобы двигатель смог завестись, нужна обогащенная горючая смесь с увеличенным процентным содержанием топлива. И электронный блок это обеспечивает, причем для этого он использует заданные данные, и информацию от кислородного датчика он не использует;

- Прогрев. Чтобы инжекторный двигатель быстрее набрал рабочую температуру ЭБУ устанавливает повышенные обороты мотора. При этом он постоянно контролирует его температуру, и по мере прогрева корректирует состав горючей смеси, постепенно ее обедняя до тех пор, пока состав ее не станет оптимальным. В этом режиме электронный блок продолжает использовать заданные в картах данные, все еще не используя показания лямбда-зонда;

- Холостой ход. При этом режиме двигатель уже полностью прогрет, а температура выхлопных газов – высокая, поэтому условия для корректной работы лямбда-зонда соблюдаются. ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки;

- Движение с плавным изменением оборотов мотора. Для достижения экономичного расхода топлива при максимальном выходе мощности, нужна смесь со стехиометрическим составом, поэтому при таком режиме ЭБУ регулирует подачу бензина на основе показания лямбда-зонда;

- Резкое увеличение оборотов. Чтобы инжекторный двигатель нормально отреагировал на такое действие, нужна несколько обогащенная смесь. Чтобы ее обеспечить, ЭБУ использует данные карт, а не показания лямбда-зонда;

- Торможение мотором. Поскольку этот режим не требует выхода мощности от мотора, то достаточно, чтобы смесь просто не давала остановиться силовой установке, а для этого подойдет и обедненная смесь. Для ее проявления показаний лямбда-зонда не нужно, поэтому ЭБУ их не использует.

Как видно, лямбда-зонд хоть и очень важен для работы системы, но информация с него используется далеко не всегда.

Напоследок отметим, что инжектор хоть и конструктивно сложная система и включает множество элементов, поломка которых сразу же сказывается на функционировании силовой установки, но она обеспечивает более рациональный расход бензина, а также повышает экологичность автомобиля. Поэтому альтернативы этой системе питания пока нет.