При конструировании Slot Car (трассовой модели), когда дело доходит до выбора шестерн, то перед нами открывается большой ассортимент на современном рынке с основной величиной модуля 0.3, 0.35 и 0.4. Основными характеристиками шестерни является количество зубьев, модуль шестерни, передаточное число. Если с количеством зубьев и передаточным числом (отношением количества зубьев ведомой к ведущей шестерни) все понятно, то с понятием модуль шестерни не совсем. К сожелению, в школах уже давно не тот уровень преподавания предмета черчения, а в большенстве случаях этот предмент не преподается.

Угол давления представляет собой угол наклона зубчатого колеса, элемент, определяющий профиль зуба. В последнее время угол давления обычно устанавливается на 20 °, однако преобладают 5 ° передачи. Рис. 2 Нормализованный профиль профиля зубца. Исходная линия Угол давления Нормальная опорная линия Шаг Шаг поверхности зуба Корневая поверхность Верхняя поверхность. Количество зубьев обозначает количество зубьев шестерни. Они подсчитаны, как показано на рисунке. Число зубьев этой шестерни равно рис. 3 Количество зубьев.

Модуль, угол давления и количество зубьев, введенные здесь, являются тремя основными элементами в составе шестерни. Размеры этих передач рассчитываются на основе этих элементов. Глубина зубьев определяется по размеру модуля. Глубина зуба - расстояние между зубцом и корнем зуба.

И так, что такое модуль шестерни? Как вычисляется модуль шестерни и чем он обусловен? На этот вопрос нам помог учебник — Техническое черчение, изданный еще в 1972 году (как ни странно, на просторах современного интернета не так уж и много информации по данному вопросу).

Шестерни (на техническом языке — зубчатые колеса) служат для передачи движения от одного элемента машины к другому. Зубчатые колеса в зависимости от характера зацепления (внешнее или внутреннее), взаимного расположения вращающихся валов, способа передачи и т.д. могут быть самой различной конструкции. Наиболее распространенными являются цилиндрические и конические шестерни.

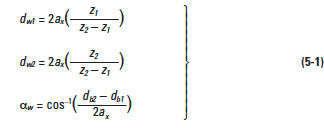

На предыдущих страницах мы ввели основы передач, в том числе «Модуль», «Угол давления», «Количество зубов» и «Глубина и толщина зубов». В этом разделе мы введем основные части и размерные вычисления. Рис. 6 Номенклатура рабочей шестерни. Таблица 1 Символы и номенклатура передачи.

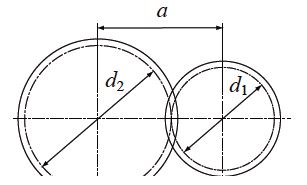

Когда пара зубчатых колес зацеплена так, что их опорные круги находятся в контакте, центральное расстояние составляет половину суммы их эталонных диаметров.

Механизмы могут иметь сетку, как показано на рисунке 6, однако важно учитывать надлежащую люфт, чтобы шестерни могли работать плавно. Зазор - это игра между поверхностями зубов парных передач в сетке. Спиральные зубчатые колеса также имеют зазор вертикально по отношению к глубине зуба.

Рисунок 1 - Элементы зубчатого колеса (шестерни)

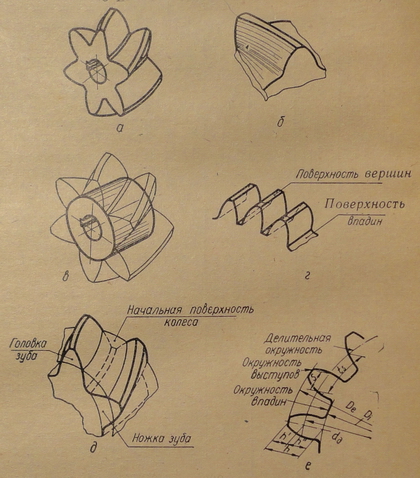

И так, из каких же элементов состоит шестерня (зубчатое колесо) изображенная на рисунке 1, а. Основным элементом шестерни является зуб (рисунок 1, б) — выступ определенной формы, предназначенный для передачи движения посредством воздействия на выступ другого элемента зубчатой передачи. Часть зубчатого колеса, в которую не входят зубья, называется телом зубчатого колеса (рисунок 1, в). Часть зубчатого колеса, состоящая из всех его зубьев и некоторой связывающей их части тела колеса, называется зубчатым венцом.

Рисунок 8 Совет и просвет. Круг окружения Круг изредка. . Примеры расчета: Практика расчета размеров зубчатых колес. Практический тест: расчеты размеров зубчатых колес. Шпунтовые шестерни с геликоидными зубами называются винтовыми шестернями. Большинство расчетов для цилиндрических зубчатых колес можно применять и для винтовых передач. Этот тип передач поставляется с двумя типами профилей зубьев в соответствии с поверхностью нулевых точек. Рисунок 9 Правая винтовая передача.

Нормальный модуль Поперечный модуль Угол спирали β. . Поперечная ось обозначает осевую линию шестерни. Опорный диаметр спиральной шестерни с поперечной системой можно рассчитать по формуле. Многочисленные параметры размеров определяют форму профиля зуба, определяют, как шестерни совмещаются, и определяют места, где силы действуют на зубцы шестерни. Два из наиболее важных параметров, часто путаемых друг с другом, - это диаметр шага, обычно обозначаемый как и модуль, обычно обозначаемый как.

Впадиной называется пространство, заключенное между боковыми поверхностями соседних зубьев и поверхностями вершин и оснований впадин (рисунок 1, г).

Начальной поверхностью зубчатого колеса (рисунок 1, д) называется соосная поверхность, по которой катится без скольжения такая же поверхность друого колеа, находящегося в зацеплении с первым. Начальная поверхность колеса делит зуб на две части — головку и ножку.

Диаметр шага, в простейших терминах, представляет собой диаметр невидимого цилиндра, который проходил бы примерно через середину зубьев шестерни, определяя то, что обычно называют «шагом окружности». Кроме того, этот круг основного тона определяется как окружность, центрированная на оси зубчатой передачи, которая проходит через точку тангажа на зубцах зубчатой шестерни. Эта точка тангажа расположена между корнем зуба зубчатой шестерни, который обозначает малый диаметр и гребень зубчатого колеса зубчатого колеса, что обозначает основной диаметр зубца зубчатой шестерни.

На рисунке 1, е показано изображение на чертеже некоторых основных элементов зуба. Проекция поверхности выступв на плоскость, перпендикулярную оси зубчатого колеса, называется окружностью выступов, поверхность впадин — окружностью впадин, поверхность делительной поверхности — делительной окружностью. На этом чертеже обозначены высота зуба — h , головки зуба — h" и ножки зуба - h" " .

Этот диаметр относительно легко обнаружить в типичных стандартных размерах коробки передач Американской ассоциации зубчатых колес, поскольку он указан как диаметр где-то между малым и основным диаметрами шестерни. Не становясь слишком подробным, диаметр тангажа также определяет приблизительную сопряженную оболочку из двух передач, что означает, что зубцы будут мешаться по диаметру тангажа. Таким образом, он также определяет важное понятие, называемое линией действия или линией давления. Эта линия определяет направление силы, действующей на каждый зуб.

Торцовым шагом t3 называется расстояние по делительной окружности между одноименными профилями смежных зубьев. Диаметр делительной окружности — dд , диаметр окружности выступов — Dе , впадин — Di .

Модулем шестерни m называется отношение диаметра делительной окружности к числу зубьев Z :

Диаметр шага также составляет основу, на которой определяются угол давления зуба, толщина зуба и угол спирали шестерни. К сожалению, диаметр шага нельзя измерить непосредственно на физической передаче. Как правило, адекватное приближение измерений диаметра тангажа может быть получено путем измерения с помощью суппортов через два дюбеля, расположенных между зубьями шестерни в противоположных положениях шестерни. Затем диаметр одного из штырей вычитается из измерения, полученного суппортами, чтобы получить оценку диаметра тангажа.

Это связано с тем, почему была введена концепция модуля шестерни. Проще говоря, это отношение диаметра тангажа к числу зубьев на передаче. В некотором смысле, это мера размера блока шестерни на основе количества зубьев, присутствующих на передаче. Полезной аналогией является то, что модуль определяет «размер» каждого зуба как часть диаметра «пива». Это действительно означает, что каждый зуб имеет «модульный» блок части полного диаметра тангажа. Например, механизм, который имеет модуль 10, буквально означает, что каждый зуб «использует» 10 от общего диаметра тангажа.

m= dд/Z.

Модуль шестерни (зубчатого колеса) можно выразить еще и как отношение торцового шага к числу π :

m= tз/π

Высота головки зуба нормального зубчатого колеса примерно равна модулю h"=m , а высота ножки h""≈1,25 m . В соответствии с этими соотношениями можно установить следующую зависимость диаметра выступов De от модуля m и числа зубьев Z зубчатого колеса:

Для очень небольших количеств зубов, таких как десять и меньше, и для высокоточных применений следует избегать подрезания. Это достигается путем увеличения шестерни, при этом зубцы шестерни, все еще генерируемые стандартным резаком, смещаются радиально наружу, образуя полный эвольвентный зуб без подреза. Зуб увеличен как радиально, так и по окружности. Показано сравнение формы зуба до и после увеличения.

Подрезание будет ухудшаться, если применяется отрицательная коррекция. Дополнительная подача режущего инструмента в и представляет собой величину сдвига или коррекции. А х - коэффициент сдвига. Условием предотвращения подрезания в цилиндрической передаче является. Количество зубов без подреза будет. Коэффициент без подреза.

De = m (z + 2) .

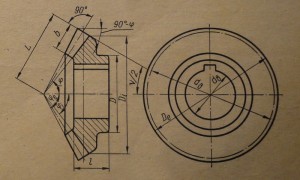

Для передачи движения между валами, оси которых пересекаются, применяются конические зубчатые колеса. Условное изображение конического зубчатого колеса показано на рисунке 2. В разрезе плоскостью, проходящей через ось колеса, зубья изображаются незаштрихованными. На виде, полученном проецированием на плоскость, перпендикулярную оси колеса, сплошными линиями изображаются окружности, соответствующие большому и малому выступу зубьев и штрих-пунктирной линией — окружность большого основания делительного конуса.

Сдвиг профиля не просто используется для предотвращения подреза. Его можно использовать для регулировки центрального расстояния между двумя передачами. Если применяется положительная коррекция, например, чтобы предотвратить подрезание в шестерне, толщина зуба на вершине становится тоньше.

Представляет расчет толщины верхней поверхности.

В зацеплении передач с измененным профилем, это круги рабочего шага, которые находятся в контакте и катятся друг на друга, что изображает передачу. Стандартные тональные круги больше не имеют значения; и значение угла рабочего давления имеет значение.

У конического зубчатого колеса имеются свои специфические элементы и соответствующие обозначения и размеры, отсутствующие у цилиндрического колеса:

Φ — угол делительного конуса;

Φе — угол конуса выступов;

Φi — угол конуса впадин;

L — конусное расстояние;

ν — угол внешнего дополнительного конуса.

Существует несколько теорий относительно того, как распределять сумму коэффициента сдвига профиля, в шестерню и шестерню отдельно. В приведенном выше примере зубчатая шестерня с 12 зубьями была дана достаточная коррекция для предотвращения подреза, а остаточный профиль сдвига был передан на сопрягаемую шестерню.

Один поворот цилиндрической шестерни будет смещать стойку на одну окружную длину окружности шага шестерни по формуле. Уравнение остается применимым для любого сдвига профиля.

Зубчатые резаки часто используются при резке внутренних зубчатых колес и внешних зубчатых колес. Фактическое значение глубины зуба и диаметра корня после резки будет немного отличаться от расчета. Это связано с тем, что резак имеет коэффициент сдвинутого профиля. Чтобы получить правильный профиль зуба, необходимо учитывать коэффициент резака.

Основные размеры некоррегированных конических зубчатых колес могут быть определены по следующим формулам.

Диаметр начальной окружности:

dд = m z.

Диаметр окружности выступов:

Dе = m (z + 2cos Φ).

Диаметр окружности впадин:

Di = m (z — 2,4cos Φ).

Конусное расстояние:

L= dд/(2cos Φ)

По материалам учебника «Техническое черчение» Авторы: Е.И Годик, В.М. Лысянский, В.Е. Михайленко, А.М. Пономарев. Киев. 1972г

Интрузионное вмешательство. Он распространен, когда количество зубьев внешней шестерни невелико. Нежелательные помехи можно избежать из-за условий, указанных ниже. Уравнение верно только в том случае, если наружный диаметр внутреннего зубчатого колеса больше, чем основной круг.

Этот тип помех может возникать в процессе резания внутренней шестерни с помощью режущей шестерни. Между внутренним зубчатым колесом и режущим механизмом будет возникать эвольвентная интерференция, если количество зубьев режущего диска колеблется от 15 до 22, показывает предел для режущего механизма с измененным профилем для предотвращения обрезки интерференции при разрезании стандартной внутренней шестерни.

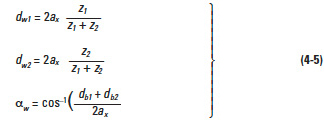

Если размер этой дуги взять столько раз, сколько имеется зубьев у колеса, т. е. z раз, то также получим длину начальной окружности; следовательно,

Π d = t

z

отсюда

d = (t / Π) z

Отношение шага t зацепления к числу Π называется модулем зацепления, который обозначают буквой m , т. е.

t / Π = m

Модуль выражается в миллиметрах. Подставив это обозначение в формулу для d , получим.

d = mz

откуда

m = d / z

Следовательно, модуль можно назвать длиной, приходящейся по диаметру начальной окружности на один зуб колеса. Диаметр выступов равен диаметру начальной окружности плюс две высоты головки зуба (фиг. 517, б) т.е.

Между внутренним зубчатым колесом и режущей шестерней будет возникать эвольвентная интерференция, если количество зубьев режущей шестерни колеблется от 15 до 19. Все вышеперечисленные комбинации не вызовут эвольвентных помех или помеховых помех, но вмешательство в обрезку все еще существует. Для успешной сборки внешняя шестерня должна быть собрана путем вставки в осевом направлении.

Прочность зуба улучшается благодаря удлиненной спиральной оберточной ножки зуба коэффициент поддержки Контакты увеличивается за счет осевого перекрытия зубьев. Таким образом, цилиндрические зубчатые колеса имеют большую грузоподъемность, чем цилиндрические шестерни одинакового размера.

- С другой стороны, шпоры имеют несколько более высокую эффективность.

- Применение параллельных валов, которое является самым большим использованием.

- Скрещенные винты для соединения косого вала, как правило, под прямым углом.

D e = d + 2h"

Высоту h"

головки зуба принимают равной модулю, т. е. h" = m

.

Выразим через модуль правую часть формулы:

D e = mz + 2m = m (z + 2)

следовательно

m = D e: (z +2)

Из фиг. 517,б видно также, что диаметр окружности впадин равен диаметру начальной окружности минус две высоты ножки зуба, т. е.

D i = d - 2h"

Высоту h" ножки зуба для цилиндрических зубчатых колес принимают равной 1,25 модуля: h" = 1,25m . Выразив через модуль правую часть формулы для D i получим

Опять же, концепция, аналогичная развитию зубьев зубчатой шестерни, заключается в том, чтобы представить, что тутая плоскость наматывается с одного базового цилиндра на другой, когда базовые цилиндры вращаются в противоположных направлениях. В результате образуется пара сопряженных спиральных эвольвент. Если предполагается обратное направление вращения, а вторая касательная плоскость расположена так, что она пересекает первую, образуется полный эвольвентный геликоидный зуб.

Направление вращения спирали обозначается как слева, так и справа. Направление определяется правым правилом. Для винтовых зубчатых передач имеются два смежных смолы - один в плоскости вращения, а другой - в плоскости, нормальной к зубу. Кроме того, имеется осевой шаг. Ссылаясь на то, что два круговых смолы определены и связаны следующим образом. В соответствии с этим нормальный модуль меньше поперечного модуля. Осевой шаг связан с круговым шагом выражениями. Спиральная передача, такая как показанная в, представляет собой цилиндрическую шестерню, в которой фланцы зубьев являются геликоидами.

D i

= mz - 2 × 1,25m = mz - 2,5m

или

Di = m (z - 2,5m)

Вся высота зуба h = h" + h" т.е

h = 1m + 1,25m = 2,25m

Следовательно, высота головки зуба относится к высоте ножки зуба как 1: 1,25 или как 4: 5 .

Толщину зуба s для необработанных литых зубьев принимают приблизительно равной 1,53m , а для обработанных на станках зубьев (например, фрезерованных) - равной приблизительно половине шага t зацепления, т. е. 1,57m . Зная, что шаг t зацепления равен толщине s зуба плюс ширина sв впадины (t = s + s в ) (Величину шага t определяем по формуле t/ Π = m или t = Πm ), заключаем, что ширина впадины для колес с литыми необработанными зубьями.

s в = 3,14m - 1,53m = 1,61m

A для колес с обработанными зубьями.

s в = 3,14m - 1,57m = 1,57m

Конструктивное оформление остальной части колеса зависит от усилий, которые испытывает колесо во время работы, от формы деталей, соприкасающихся с данным колесом, и др. Подробные расчеты размеров всех элементов зубчатого колеса даются в курсе «Детали машин». Для выполнения графического изображения зубчатых колес можно принять следующие приблизительные соотношения между их элементами:

Толщина ободаe = t/2

Диаметр отверстия для вала D в ≈ 1 / в D e

Диаметр ступицы D cm = 2D в

Длина зуба (т. е. толщина зубчатого венца колеса) b = (2 ÷ 3) t

Толщина диска К = 1/3b

Длина ступицы L = 1,5D в: 2,5D в

Размеры t 1 и b шпоночного паза берутся из таблицы №26 . После определения числовых величин модуля зацепления и диаметра отверстия для вала необходимо полученные размеры согласовать с ГОСТ 9563-60 (см таблицу №42) на модули и на нормальные линейные размеры по ГОСТ 6636-60 (таблица №43).