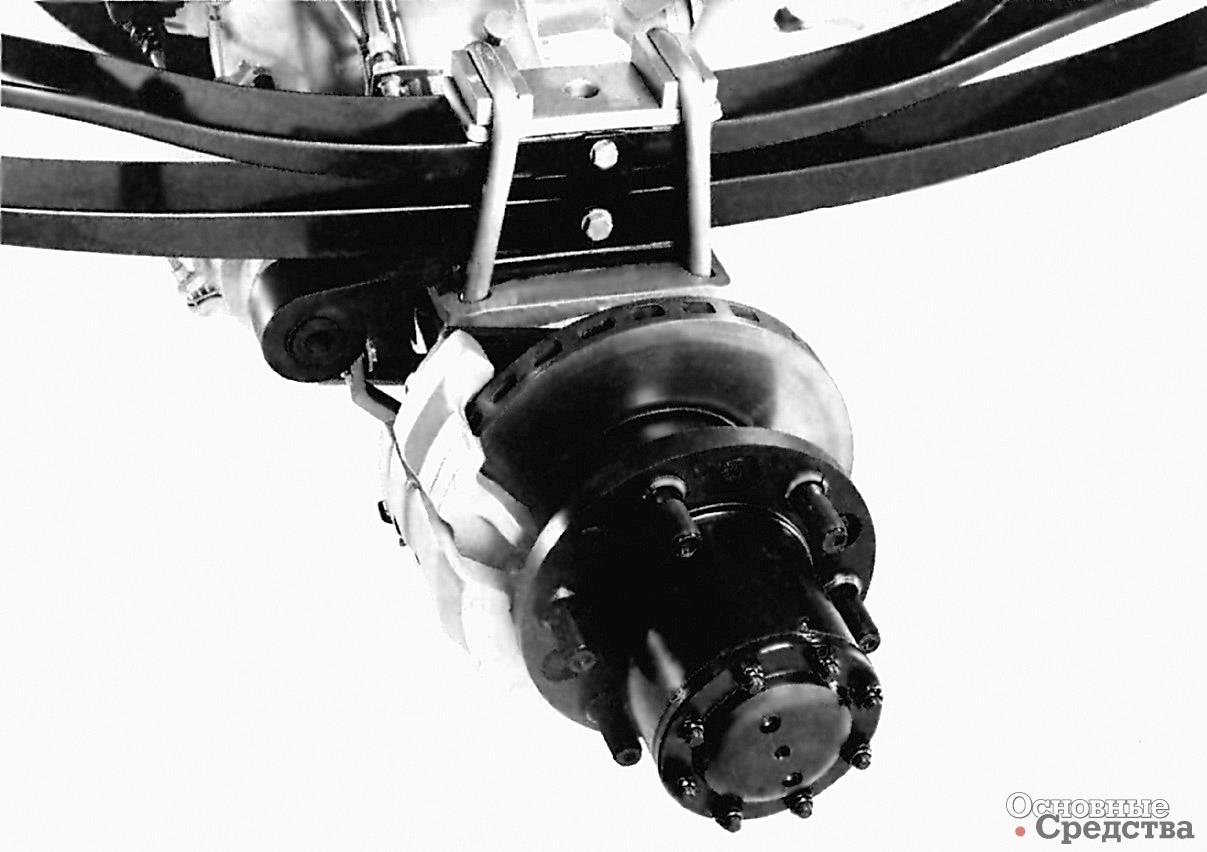

Простейшая рессорная подвеска

переднего моста грузового автомобиля

Подвески грузовиков

Подвески с металлическим упругим элементом

В. Мамедов

При создании грузового автомобиля подвеске уделяется все большее внимание. Ведь от ее совершенства зависят не только плавность хода, но и проходимость машины, безопасность движения, устойчивость, надежность, долговечность грузовика и даже расход топлива.

При установке ступицы колеса на гильзе оси подшипник, который гарантирует свободное вращение колеса и поглощает часть удара колеса, устанавливается между обоими компонентами. Гомокинетическое соединение проникает в ступицу, вставляя ее в канавки, конец которых навинчен и выходит за пределы ступицы. В этом завинчивается гайка, которая имеет функцию фиксации трех компонентов и применяет предварительную нагрузку ступицы колеса. Для этого применяется максимальный крутящий момент.

Ступица колеса с подшипником первого поколения. Есть несколько вариантов подшипников для ступиц колес. В большинстве распространенных применений подшипник имеет две внутренние дорожки, где в каждой дорожке размещаются рециркуляционные бусины. У этих треков есть разрыв между ними, но когда они применяются к предварительной нагрузке хаба, они становятся справедливыми. Этот тип подшипника характеризуется хорошей долговечностью и низкой себестоимостью, называется подшипником первого поколения.

Как известно, грузовые автомобили работают на дорогах разных категорий: от магистральных автострад до грунтовых дорог в строительных карьерах, не говоря уже о бездорожье. В зависимости от конкретных условий конструктор выбирает величину дорожного просвета машины между поверхностью дороги и нижними точками ходовой части и ее органов. Чем хуже условия, в которых предстоит работать машине, тем просвет должен быть больше, несмотря на некоторые негативные последствия, а именно: повышение центра тяжести, снижение устойчивости и т.д.

Ступица колеса с подшипником второго поколения. Появились еще два поколения подшипников ступицы колес, которые были разработаны для удовлетворения потребностей некоторых конструкций. Подшипник второго поколения представляет собой подшипник первого поколения с фланцем, прикрепленным к внутренней раме подшипника. Это также двойная внутренняя дорожка и шарик, но одна из дорожек прикреплена к фланцу, который соединяет подшипник с втулкой вала.

Ступица колеса с подшипником третьего поколения. Подшипник третьего поколения состоит из двух дорожек и рециркуляционных шариков, а также включает опорный фланец рядом с внешней дорожкой. Его основная особенность - компактность, узел ступицы колеса и подшипник более компактны, чем другие, кроме того, его прочность больше, и техническое обслуживание распределяется, потому что это уплотненный подшипник. Как для подшипников второго, так и для третьего поколения более дорогие в производстве, но снижают затраты на обслуживание за счет герметизации, компактности и простоты замены.

На современных грузовых автомобилях можно встретить как зависимые, так и независимые подвески колес. При этом в силу экономической целесообразности наибольшее распространение получили рессорные подвески жестких балок мостов и только на магистральных тягачах в качестве упругих элементов прижились пневмобаллоны. Большее разнообразие конструктивных схем наблюдается на специальных военных машинах, к стоимости которых не предъявляются столь жесткие требования, как у обычных коммерческих грузовиков. На военных машинах можно встретить пружины и торсионы, гидропневматические элементы и стеклопластиковые рессоры, однако не эти транспортные средства будут объектом нашего внимания. Для нас наибольший интерес представляют действительно массовые конструкции. Начнем знакомство с самых характерных из применяемых рессорных подвесок. Оценим их «плюсы» и «минусы».

Передняя подвеска разделяет пространство со многими другими системами, включая двигатель. Передняя подвеска автомобилей должна соответствовать определенным требованиям, главным из которых должно быть направление, то есть чтобы колеса могли ездить под управлением системы рулевого управления. Начиная с этого момента, следует подумать о конструкции передней подвески для типа моторизации транспортного средства. Если он оснащен переднеприводным приводом с передним приводом, передним приводом или мертвой передней осью.

Независимо от положения силовой передачи автомобиля передняя подвеска может иметь следующие типы. Каждый тип подвески адаптируется к расчетным условиям транспортного средства, причем разница между ними заключается в расположении компонентов на полу транспортного средства. Это определит пространство в каркасе двигателя, занятое амортизаторами, пружинами и подвесными рычагами. Кроме того, на аэродинамику транспортного средства также влияет положение этих компонентов.

Чем хороша рессора? Тем, что это уникальное устройство (оно, между прочим, в несколько раз старше самого автомобиля. – Ред. ) в подвеске играет сразу едва ли не все роли. Она и упругий элемент, и направляющий аппарат. Ее использование облегчает сборку и ремонт машины. Рессора проста по конструкции и в ремонте, но не лишена и целого ряда серьезных недостатков. К главным из них относятся: высокое межлистовое трение, способное сильно ухудшить плавность хода на хорошей дороге, а также большая материалоемкость в сочетании с технологической сложностью при производстве листов.

Когда передняя подвеска поддерживает приводной вал, конструкция последнего должна быть разработана с учетом положения амортизаторов и пружин относительно полуваров. Для этого нужно пересечь пространство, где будут буферы и пружины. Будучи необходимым перераспределить их, его позиционирование может помешать свободному пространству двигателя и конструкции фронта. В зависимости от типа суспензии могут применяться различные растворы, такие как перемещение амортизаторов и пружин назад или удаление их над верхней подвеской.

Задняя подвеска, когда она не приводится в движение, должна быть настолько компактной, насколько это возможно, чтобы сохранить внутреннее пространство автомобиля. Несмотря на то, что задняя подвеска не заботится о системе рулевого управления, ее конструкция также разработана с осторожностью, поскольку ее размеры оказывают большое влияние на внутреннее пространство в задней части автомобиля. Кроме того, в конструкции также учитывается возможность задней оси привода.

Листы для рессор изготавливают из дорогой, высокопрочной стали, содержащей кремний и марганец (55ГС, 55С2, 60С2), а также хром и никель (50ХГ). Чтобы рессоры могли выдерживать высокие, многократно повторяющиеся напряжения, возникающие во время прогиба, на поверхности листов после термообработки не должно быть обезуглероженных участков, трещин и других дефектов, а этого можно добиться только при довольно дорогом технологическом процессе. Предел текучести стали, идущей для изготовления листов рессоры, должен быть не менее 1 150 Н/см 2 . Отсюда и высокая стоимость рессоры.

Поэтому на задней оси могут быть использованы следующие типы подвески. Конструкция задней подвески связана с обеспечением устойчивости автомобиля в кривых и маневрах, гражданские автомобили предназначены для проявления замещающего поведения. Различные типы подвески, используемые в тылу, служат для самых разных целей дизайна. В случае независимой подвески сзади, в дополнение к выполнению этого, пространство, занимаемое этим, также должно быть задумано дизайнерами. Положение плеч, пружин и демпферов, а также использование или отсутствие подкассировки определяют внутреннее пространство задней части тела.

Рессоры стремятся делать возможно более длинными, поскольку возникающие в них напряжения обратно пропорциональны квадрату длины. При недостаточной длине в коренном листе могут возникнуть большие напряжения, для уменьшения которых кривизну остальных листов делают такой, чтобы они воспринимали часть нагрузки коренного и нескольких следующих за ним листов, разгружая их.

Кроме того, также учитывается тот факт, что подвеска будет разделять пространство с топливным баком и запасным колесом. Использование полунезависимых и зависимых подвесок, хотя и ограничено коммерческими и внедорожными транспортными средствами, все еще используется для малых и средних транспортных средств, когда задняя ось не приводится в движение. Эти приложения по-прежнему благоприятны, поскольку они гарантируют низкую стоимость производства и простоту адаптации в моноблочных телах.

Подвеска втулки уже в конце жизни. В общем, компоненты подвески являются прочными по своей природе, но опорные точки, являющиеся втулками и шарнирами, являются слабыми звеньями этой системы. Они называются «компонентами обслуживания», потому что они требуют периодической проверки и замены, когда это необходимо.

Несмотря на то, что рессоры известны уже несколько столетий, их долговечность, обусловленная начальными напряжениями, сложным напряженным состоянием, динамическим и повторяющимся воздействием разнообразных сил, остается невысокой. По сравнению с торсионами и пружинами рессора работает в менее благоприятных условиях; ее усталостная прочность в 4 раза меньше, чем у торсиона. В настоящее время при эксплуатации в хороших дорожных условиях (асфальтовое покрытие) долговечность рессор магистральных грузовиков составляет 100 – 150 тыс. км пробега, но в плохих условиях (грунтовые дороги, работа на стройках) она падает вдвое и доходит до 10 – 15 тыс. км в случае применения рессор, изготовленных ремонтными предприятиями.

Втулки, в частности, изготовлены из вулканизованной резины в металлической конструкции. Поэтому для резины характерна потеря ее эластичности либо интенсивностью нагрузок, наложенных на втулку, либо временем. Кроме того, внешние факторы, такие как загрязнение водой, нефтепродуктами и климатическими условиями, также способствуют деградации резины втулок даже в транспортных средствах с менее интенсивным использованием. По этой причине требуется периодическая проверка.

При износе втулки будут осаждаться под наложенными нагрузками и не будут держать колеса в правильном положении. Таким образом, при каждой передаче нагрузки, которую автомобиль испытывает на колесах, будет изменяться свое положение на дорожке, превышающей указанное, что поставит под угрозу маневренность транспортного средства.

Листы рессоры имеют в свободном состоянии разную кривизну, поэтому уже при сборке в них появляются начальные напряжения (наибольшие в коротких листах). Рессора, являющаяся упругим и направляющим элементом подвески, испытывает изгиб в вертикальной плоскости, прогиб от вертикальных сил, воспринимает продольные силы и их моменты, а также осевое сжатие от продольных сил, изгиб в горизонтальной плоскости от боковых сил и кручение от их моментов. Самым напряженным является коренной лист, поэтому его делают или толще остальных, или для усиления ставят два-три коренных листа.

Шарниры представляют собой жесткие соединения, которые соединяют втулку вала с рулевым рычагом. После истощения они препятствуют свободному движению этих. Они не требуют технического обслуживания, в случае отказа нет ремонта, просто обмен. Шумы и вибрации - это формы, которые подвеска информирует водителя об условиях его компонентов. Сухие удары назначаются амортизаторам, уже без каких-либо действий, они достигают конца своего хода, и они ударяются, затем раздаётся удар. Эта же проблема может возникнуть, когда амортизаторы изношены, что успокаивается и не поглощает ход заслонки в конце хода.

Для увеличения долговечности рессор применяют некоторые приемы, к которым относятся:

а) разгрузка рессоры от некоторых действующих сил. Для уменьшения скручивания рессоры концы ее заделывают в резиновые опорные подушки, а введением дополнительного упора ограничивают изгибающий момент, действующий на рессору при торможении. Дополнительные тяги (соединяющие мост и раму) в настоящее время устанавливаются на большинстве рессорных передних подвесок, концы рессор при этом крепят к кузову двумя стремянками;

Трещины и скрипы можно объяснить износом втулок в целом, потому что, когда они уступают место, они допускают не только изменение положения колеса, но в крайних случаях смещение рычагов подвески при спуске транспортного средства. Втулки стабилизирующих стержней, если они изношены, не способствуют надлежащей поддержке. Бар не может создать зависимость между колесами, и начнутся скрипы. Хуже того, это значительно улучшает управляемость автомобиля.

Подвески подвески являются частью системы подвески транспортного средства, и они являются одной из самых напряженных частей. Подвесные рычаги, также называемые качелями, используются для управления и поддержания сбалансированных колес. Треугольники передней оси отличаются от треугольников задней оси. С одной стороны, есть также треугольники, сделанные в одном куске из тех, что состоят из нескольких частей, а с другой стороны для той же оси - верхние плечи нижних плеч. основание рычага подвески остается неизменным независимо от типа подвески.

б) уменьшение напряжений в рессоре. Это достигается ограничением средних амплитуд колебаний колеса относительно кузова введением дополнительно упругих элементов (например, резиновых, работающих на старте) и достаточного увеличения сопротивления амортизаторов. Напряжения могут быть уменьшены изменением формы поперечного сечения листов, что вызывает перераспределение нормальных напряжений. Последнее требует пояснения.

Подвеска обеспечивает соединение между подвесной рамой и колесом. Большинство подвесных рычагов имеют форму треугольника, поэтому их равнодушно называют подвесными треугольниками. Самые простые варианты состоят из двух стальных стержней, лучшие из которых выполнены из литого алюминия, что позволяет колесу двигаться вертикально, когда шок возникает. Чтобы сделать это, треугольник гибко привязан к телу двумя бесшумными блоками. В зависимости от перемещения подвески, которую нужно компенсировать, безмолвные блоки фиксируются жестко или с гайками.

В напряженной рессоре верхняя часть сечения работает на растяжение, нижняя – на сжатие. При прямоугольном сечении рессоры расстояние от нейтральной линии до наиболее удаленных точек (верхних и нижних) одинаково, поэтому одинаковы и наибольшие рабочие напряжения – растягивающие и сжимающие. Поломки рессор чаще всего бывают усталостного происхождения. При переменных напряжениях пределы выносливости стали становятся разными: меньшими при растяжении и большими при сжатии. В связи с этим были предложены сечения листов, при которых наибольшие напряжения растяжения меньше, чем наибольшие напряжения сжатия. Если сечение имеет кромки или одну канавку, то нейтральная линия смещается вверх, расстояние до наиболее удаленных точек сечения уменьшается, соответственно падают напряжения расстояния;

На другом конце находится шаровой шарнир подвески, роль которого заключается в управлении ступицей колеса с помощью утопленного конуса. Шар также установлен с подвижным шарикоподшипником, позволяя ступице колеса иметь положение независимо от подвески. Вторая функция шарового шарнира - обеспечить вращательные движения ступицы.

Чтобы усилить рычаги подвески, правое и левое плечи соединены стабилизирующей стабилизатором поперечной устойчивости. Насадки стабилизатора находятся на обоих треугольниках. Кроме того, у большинства автомобилей по-прежнему имеется дополнительная стабилизирующая связь, которая также прикрепляется к треугольнику.

в) упрочнение рессоры. Усталостные разрушения рессорного листа начинаются с очагов, возникающих на поверхности, испытывающей растягивающие напряжения, или в углах сечения. В связи с этим широкое применение получило поверхностное упрочнение дробеструйной обработкой часто одного коренного листа со стороны, испытывающей растяжение. Эффект от обдувки значительно повышается при использовании межлистовых прокладок. Межлистовое трение приводит к появлению зон с высокими контактными напряжениями, что в условиях колебаний вызывает задиры на поверхности листов и в конечном счете появление очагов общего разрушения. Это явление ослабляется при введении межлистовых прокладок.

В последнее время все больше и больше транспортных средств оснащаются системой с несколькими рычагами. Это несколько колеблющихся рычагов, обычно двух нижних рычагов и двух верхних, для одного и того же колеса. Таким образом, колесо контролируется гораздо точнее. Эти типы подвески также имеют стабилизирующие стержни и стержни.

На некоторых моделях автомобилей безмолвные блоки могут быть заменены индивидуально. Шаровые шарниры также заменяемы. Износ этих деталей отражается на протяжении многих лет, когда заклинивание молниеносных швов или шаровых шарниров. Рычаги задней подвески работают по тому же принципу, за исключением того, что функция рулевого управления, конечно, не нужна, но эти поворотные рычаги также должны быть усилены стабилизаторами.

Коррозия в процессе эксплуатации автомобиля значительно ослабляет эффект поверхностного упрочнения. Именно это объясняет то, что некоторые владельцы «Волг» рессоры задней подвески заключают в чехлы. Срок службы рессорной подвески ограничивается в большой степени износом шарниров. Применение резиновых и пластмассовых втулок, устанавливаемых в шарнирах, способно эту проблему снять, но только для не тяжелой техники (обычно до 6 т полной массы).

Диагностика машины на шасси автомобиля с помощью тестера последнего поколения

Мы обнаруживаем все пробелы и сломанные элементы подвески вашего автомобиля

Диагностика натяжного устройства. Следуя концепции обслуживания полного комплекта оборудования и машин для всех видов испытаний, проверок и ремонта, мы завершили сборку новой машиной для тестирования и диагностики шасси автомобиля. Современные автомобили имеют довольно сложную, а иногда и многомерную подвеску, диагностика которой не всегда может быть найдена механиками, поэтому очень важна диагностика шасси с машиной. Никто не обращается к дантисту с жалобой, если нет боли в зубе.Недостатком рессор является их линейная характеристика жесткости (т.е. прогиб пропорционален прикладываемому усилию), в то время как желательно иметь прогрессивное увеличение жесткости по мере прогиба. Некоторого изменения жесткости рессоры можно достичь установкой серьги с наклоном (на легких и средних грузовиках) или за счет цилиндрической задней опоры (на тяжелых грузовиках). Но оба способа позволяют реализовать нелинейность лишь в очень малых пределах.

Изменение жесткости рессорной подвески чаще всего достигают введением подрессорника или нижней дополнительной (иногда однолистовой) рессоры, делающей характеристику подвески прогрессивной (жесткость ступенчато увеличивается при ходе колеса вверх).

Трение в рессоре в прошлом позволяло обходиться без специальных амортизаторов в подвеске грузовых автомобилей, что удешевляло машину и упрощало уход за ней. В настоящее время скорости движения грузовиков выросли настолько, что для обеспечения безопасности движения и плавности хода установка амортизаторов стала необходима, так же, как и борьба с трением в листах рессор. Причин две: из-за неблагоприятного закона изменения трения и нестабильности его величины при эксплуатации. При малых толчках, когда сила, передающаяся через рессору, меньше силы трения между листами, рессора «блокируется», неровности компенсируются только шинами, и плавность хода значительно ухудшается. Те же силы трения при колебаниях большой амплитуды не способствуют достаточному их затуханию. У рессор, работающих без смазки, сила трения может достигать 25% от упругой силы рессоры. Для обеспечения хорошей плавности хода автомобиля сила трения не должна превышать 5 – 8%. Замечено, что в грузовых автомобилях с высокой посадкой водителя силы межлистового трения вызывают крайне неприятные колебания головы водителя вдоль продольной оси машины.

Для уменьшения межлистового трения изготовители применяют малолистовые рессоры (в том числе однолистовые переменной толщины и ширины), листы специальной формы, вводят смазку и вставки между листами.

На грузовых автомобилях встречаются несколько видов подвески. Для каждого вида подвески характерны свои конструкционные особенности и характеристики эксплуатации. Подвеской называется комплект деталей, которые крепят колеса автомобиля к кузову. Сам механический узел включает в себя несколько элементов. За счет элементов подвески снижается уровень вибрации при пересечении автомобилем дороги с неровностями. От эффективности работы подвески зависит не только гашения вибрации, но и уровень гашения шума извне, который возникает при вождении автомобиля.

Особенности конструкции подвески грузовых авто

Подвеска грузового автомобиля эталонного типа должна иметь облегченную конструкцию и должна быть выполнена из прочных материалов. Основная задача подвески заключается в недопущении крена, который превышает уровень предельного наклона автомобиля. Раскачка кузова не должна превышать предельных значений при экстренном торможении и преодолении поворотов.

Кинематические характеристики колес и рулевое управление должны соответствовать эксплуатационным характеристикам подвески грузового автомобиля. За счет качества подвески обеспечиваются оптимальная регуляция углов колес. Все автомобильные подвески для грузовых автомобилей делятся на:

- Зависимые;

- независимые.

При выборе подвески для установки на грузовой автомобиль необходимо учитывать упругость основного элемента. Встречаются также пружинные подвески и рессорные, гидропневматические и пневматические, торсионные подвески для грузовых автомобилей.

У всех перечисленных видов подвесок для грузовых автомобилей имеются свои преимущества эксплуатации. Но в зависимости от дорожных условий и особенностей автомобиля могут встречаться и недостатки эксплуатации подвески.

При создании модификации автомобиля все достоинства и недостатки подвески учитываются конструкторами. На сегодняшний день можно отметить, что производители грузовых автомобилей используют разные типы подвесок на передние и задние колеса автомобилей. Наиболее удачным видом подвески считается конструкция Макферсона. Эта конструкция подвески используется еще с 50-х годов прошлого столетия.