Разборку двигателя рассмотрим на примере двигателя мотоцикла

«Урал» М67-36. Ее проводят в следующем порядке: снимают коробку передач, для

чего отворачивают гайки шпилек и болт крепления коробки передач к картеру

двигателя; отсоединяют всасывающий патрубок и снимают карбюратор с прокладкой,

головку крышки цилиндра и ее прокладку, предварительно поставив под разъем

ванночку для слива масла, оставшегося в крышке головки цилиндра.Для дальнейшей разборки устанавливают поршень в разбираемом

цилиндре в в. м. т. так, чтобы оба клапана были закрыты, проворачивают

коленчатый вал - можно специальной рукояткой (см. приложение рис. 2).Отвернув гайки крепления кронштейнов, снимают коромысла с

кронштейнами оси, вынимают штанги толкателей. После этого сдвигают с места

прилипшую к цилиндру прокладку и головку цилиндра легким ударом молотка по

приложенному к головке деревянному бруску или оправке из цветного металла.

Отделяя головку от цилиндра, нужно следить за отделением прокладки. Если одна

часть прокладки отходит вместе с головкой, а другая остается в цилиндре, то

ножом отделяют ее от цилиндра. При снятии головок, особенно одновременно обеих,

следует пометить детали, чтобы не перепутать их при сборке.Отвернув гайки крепления цилиндра, легким покачиванием осторожно

сдвигают его без рывков, чтобы не порвать бумажную прокладку, и снимают

цилиндр.При снятии поршня пользуются приспособлениями, представленными

на рисунке 15.Для снятия толкателей с направляющими отворачивают стопорные

винты и вынимают толкатели с направляющими. Затем вынимают толкатели и

помечают их, чтобы не перепутать при сборке.Отворачивают винты крепления передней крышки и снимают ее.

Отсоединяют провода от клемм катушки зажигания, снимают крышку прерывателя и

вынимают провода высокого напряжения вместе с резиновыми втулками. Отворачивают

болт крепления автомата опережения зажигания и снимают его вместе с кулачками

прерывателя. Отвернув винты крепления и сдвинув легкими ударами, снимают крышку

и вынимают сапун. Если прокладка повредилась, то ее снимают. При необходимости

осмотра и разборки перепускного сма-зочного клапана следует иметь в виду, что он строго

тарирован на давление в смазочной линии 70...90 кПа.Перед снятием распределительного вала замеряют зазор в зацеплении

и торцовое биение зубчатых колес газораспределения. Для этого, отвернув гайки

крепления, снимают генератор. Устанавливают на верхнее правое резьбовое

отверстие приспособление и замеряют боковой зазор в зацеплении зубчатых колес,

который не должен превышать 0,3 мм (рис. 31). При повышенном зазоре зубчатые

колеса заменяют. Закрепляют в правое резьбовое отверстие приспособление

(рис. 32) и замеряют торцовое биение зубчатых колес, которое не должно быть

более 0,04 мм.

Для снятия распределительного вала выворачивают винты

крепления фланца через отверстия ведомого зубчатого колеса распределения. Для

снятия вала следует пользоваться выколоткой и молотком (см. рис. 21) или

специальной оправкой-съемником, которую вставляют в отверстие вынутой

направляющей втулки впускного клапана левого цилиндра. Подведя оправку под

кулачок распределительного вала, ее поворотом выпрессовывают вал и вынимают

его из картера.Перед снятием маховика отгибают стопорную шайбу болта маховика

и устанавливают ключ 19X22 в распор между отверстием под пружину в маховике и

приливом под шпильку крепления картера двигателя. Ключом отворачивают болт

крепления маховика, снимают замочную шайбу и убирают ключ. Закрепляют

приспособление (см. рис. 19, а) на маховике и, ввертывая центральный винт

приспособления, снимают маховик с конуса коленчатого вала.Для извлечения коленчатого вала из картера предварительно

снимают ведущее зубчатое колесо (см. рис. 19,6) и вынимают шпонку. Перед

извлечением коленчатого вала отворачивают болты крепления корпуса переднего

подшипника, снимают шайбы и крышку, затем расшплинтовывают и отворачивают болты

крепления корпуса заднего подшипника, снимают шайбы и корпус заднего

подшипника (рис, 33, а) и выпрессовывают съемником коленчатый вал из переднего

подшипника (рис. 33,6). После этого

поворачивают левой ру-

кой коленчатый вал в картере двигателя до отказа,

приподнимая его кверху, а правой рукой передвигают шатун в направлении левого

отверстия картера и вынимают из картера коленчатый вал. Если не требуются

проверка и замена деталей, передний корпус подшипника не снимаютПодшипник с шейки задней цапфы коленчатого вала снимают

съемником. Если подшипник снялся с шейки коленчатого вала вместе с задним

корпусом, то подшипник выпрессовывают на ручном прессе оправкой. При

необходимости выпрессовывают из картера передний корпус с подшипником и затем

подшипник из переднего корпуса на ручном прессе, пользуясь оправкой и кольцом.У двигателей мотоциклов «Урал» и «Днепр-12» после выемки

кривошипного механизма из картера замеряют индикатором радиальный зазор в

нижней головке шатуна, он не должен превышать

кой коленчатый вал в картере двигателя до отказа,

приподнимая его кверху, а правой рукой передвигают шатун в направлении левого

отверстия картера и вынимают из картера коленчатый вал. Если не требуются

проверка и замена деталей, передний корпус подшипника не снимаютПодшипник с шейки задней цапфы коленчатого вала снимают

съемником. Если подшипник снялся с шейки коленчатого вала вместе с задним

корпусом, то подшипник выпрессовывают на ручном прессе оправкой. При

необходимости выпрессовывают из картера передний корпус с подшипником и затем

подшипник из переднего корпуса на ручном прессе, пользуясь оправкой и кольцом.У двигателей мотоциклов «Урал» и «Днепр-12» после выемки

кривошипного механизма из картера замеряют индикатором радиальный зазор в

нижней головке шатуна, он не должен превышать

0,1 мм. В случае большего зазора кривошипный механизм

подлежит разборке.У двигателей мотоциклов «Днепр» К-650, МТ-9 и МТ-10-36 отворачивают

болт крепления центрифуги, снимают шайбу, а также бумажную и резиновую

прокладки, а в отверстие торца коленчатого вала заворачивают наконечник-пробку.

Снимают универсальным съемником корпус центрифуги с крышкой (рис. 34).

Отсоединяют крышку от корпуса центрифуги и вынимают экран. Остальные операции

аналогичны.Для снятия цилиндров у двигателей К-750 выворачивают винты

крепления крышек клапанных коробок, убирают крышки и их прокладки.

Отворачивают гайки крепления цилиндров и снимают осторожно цилиндры с

клапанами и прокладками. Затем снимают поршни, толкатели с направляющими и

генератор. Снимают переднюю крышку картера, отводят в сторону держатель крышки

прерывателяс планкой, снимают крышку распределителя. Отворачивают винт

крепления ротора и снимают его с распределительного вала. Дальнейший процесс

разборки двигателей К-750 не представляет трудностей.После разборки детали промывают, очищают от нагара, тщательно

осматривают и делают необходимые замеры. При необходимости изношенные детали

заменяют или ремонтируют.

0,1 мм. В случае большего зазора кривошипный механизм

подлежит разборке.У двигателей мотоциклов «Днепр» К-650, МТ-9 и МТ-10-36 отворачивают

болт крепления центрифуги, снимают шайбу, а также бумажную и резиновую

прокладки, а в отверстие торца коленчатого вала заворачивают наконечник-пробку.

Снимают универсальным съемником корпус центрифуги с крышкой (рис. 34).

Отсоединяют крышку от корпуса центрифуги и вынимают экран. Остальные операции

аналогичны.Для снятия цилиндров у двигателей К-750 выворачивают винты

крепления крышек клапанных коробок, убирают крышки и их прокладки.

Отворачивают гайки крепления цилиндров и снимают осторожно цилиндры с

клапанами и прокладками. Затем снимают поршни, толкатели с направляющими и

генератор. Снимают переднюю крышку картера, отводят в сторону держатель крышки

прерывателяс планкой, снимают крышку распределителя. Отворачивают винт

крепления ротора и снимают его с распределительного вала. Дальнейший процесс

разборки двигателей К-750 не представляет трудностей.После разборки детали промывают, очищают от нагара, тщательно

осматривают и делают необходимые замеры. При необходимости изношенные детали

заменяют или ремонтируют.

Замена лампы в передней лампе

Второй недостаток заключается в том, что мы должны попрощаться с первоначальным индикатором зарядки и предохранитель. К сожалению, эта замена необходима благодаря различным держателям ламп. Оптический элемент заменяется на изгиб трех пружин внутри хромированной слезы и переход на новый. Действительно, он слегка выступает наружу, как показано на рисунке ниже, но не влияет на качество света.

Многие мифы распространяются в онлайн-форумах об адаптации автомобильных оттенков к мотоциклам. Поэтому каждый должен получить свое мнение по этому вопросу. Советские инженеры не указали указатели направления в базовой версии. Если вы можете представить себя на своем обновленном велосипеде, размахивая руками влево и вправо, перейдите к следующей главе. Установка направлений в том виде, как вы видите на картинке выше, должна быть предусмотрена уже на стадии мигания.

>> Устройство двигателя ИМЗ

И. М. Кошелев

Устройство двигателя ИМЗ

Цилиндропоршневая группа (ЦПГ) предназначена для преобразования тепловой энергии топлива в механическую работу. В ЦПГ входят цилиндр, поршень, поршневые кольца, поршневой палец (рис.3). Сюда же относится и головка цилиндра, но, поскольку в ней расположены детали механизма газораспределения, конструкция головки цилиндра будет рассмотрена отдельно.

Другие изменения, а именно полиуретан, силикон и эпоксидные смолы в действии

Поскольку типичное рулевое колесо имеет диаметр 22 мм, а наш боксер на 24 мм немного больше работает с файлом. Если бы сорок лет назад называть эти три имени Рускиу, точнее, украинца, собравшего наш мотоцикл, это, вероятно, был бы стакан из его руки, выпавший с его ценным содержанием. Сегодня эти пароли говорят нам немного больше, мало, если мы хотим создать наш мотоцикл без него.

У Сэма было сомнительное удовольствие увидеть, к чему советские ученые подошли к ржавчине железного оксида ржавой Руды. По их мнению, ржавчина была не идеальной советской автомобильной. В результате внутренняя часть топливного бака, скорее всего, ржавая, и частицы ржавчины постоянно блокируют карбюраторы. Чтобы этого не случилось, мы должны сначала ржаветь интерьер. Чтобы облегчить место после снятия штепсельной вилки фильтра, это может быть из укупоривающего масла в корпусе двигателя или сундука.

Условия работы деталей ЦПГ очень напряженные. При сгорании топ-ливовоздушной смеси температура пламени достигает 2000-2500 С. Большинство металлов не может выдержать такого нагрева, поэтому для нормальной работы двигателя необходимо обеспечить отвод тепла от деталей ЦПГ. В результате охлаждения температура цилиндра и головки составляет лишь 150-250 °С, температура поршня 300-400 °С. Но даже при таких температурах прочность многих металлов снижается. Поэтому очень важно не перегревать и не перегружать двигатель

Затем мы устанавливаем выравнивающие шланги в бак и зажимаем полосы. Теперь у нас есть два варианта очистки центра. Пойдем в острую измельченную измельченную известь и «бейб-шекель», которая трясется. Второе решение - простое шлифование, но вы должны убедиться, что это хорошо сделано.

Гравийный песок или гравий может иметь пагубное влияние на двигатель, если он попадает в камеру сгорания. Если у нас есть очищенный и обезжиренный резервуар посередине, и перед окраской наружной оболочки мы можем сохранить внутреннюю часть бака. Для нашего бака мы покупаем самую маленькую доступную упаковку, смешиваем полстакана, а затем наливаем все в бак. Заткните крышку наполнителя, например, пластиковый пакет и ластик, и снова перемешайте. После смешивания и равномерного распределения смолы внутрь мы удаляем фольгу и выливаем избыток.

Поршень совершает в цилиндре возвратно-поступательные движения с довольно большой скоростью (до 20 м/с), поэтому детали ЦПГ необходимо изготовлять из таких материалов, которые имеют малый коэффициент трения и не подвержены большому износу Кроме того, поршень должен обладать малой массой для уменьшения сил инерции. Необходимо также учитывать плохие условия смазки, так как смазывающие свойства масел при больших температурах ухудшаются.

Как только мы прекратим расточительствовать, мы помещаем резервуар в естественное положение и ожидаем 24-часовой минимум, чтобы затвердеть смола. Через год в баке нет никаких изменений. Оригинальный масляный поддон на самом деле не чаша, а мемориальная доска с вогнутым мениском. Что мы можем сделать по этому поводу? Мы можем купить общедоступную алюминиевую масляную поддон. Дополнительным обновлением будет завинтить неодимовый магнит на дне чаши перед ним. Задачей магнита будет захват частиц стали, особенно сильный в фазе притирки двигателя.

Рассмотрим конструкцию деталей ЦПГ, исходя из этих противоречивых требований.

Цилиндр отлит из специального чугуна Внутреннюю поверхность цилиндра, по которой перемещается поршень, при окончательной обработке хонингуют, обрабатывают специальным инструментом - хоном. В результате достигается высокая, почти зеркальная чистота поверхности, в связи с чем ее принято называть "зеркалом цилиндра". Для уменьшения износа "зеркала" состав чугуна подбирают таким, чтобы он имел повышенную твердость. Для отвода и рассеивания теплоты в окружающую среду снаружи на цилиндре имеются ребра охлаждения.

Недостатком этого решения является значительное снижение более низкого зазора мотоцикла, что весьма важно для внедорожных мотоциклов. К преимуществам относятся повышенная смазочная способность в системе смазки, что приводит к лучшему охлаждению двигателя. Кроме того, алюминиевая чаша ребристая, что улучшает рассеивание тепла от масла. Если вы хотите избавиться от оригинального, влажного воздушного фильтра.

Мы срезали губу в середине фильтра, который был «стороной» масла. На стороне разреза мы придерживаемся силиконового санитарного разреза картона. Как только силикон высохнет, у нас есть практически готовый современный воздушный фильтр. Оригинальная советская тепловая прокладка - это искренний кусок «бумаги», который может и уплотняет и предотвращает попадание влево-вправо, но, конечно же, не защищает карбюратор от тепла. Было бы идеально, если бы карбюратор имел температуру окружающей среды и не нагревался от цилиндра.

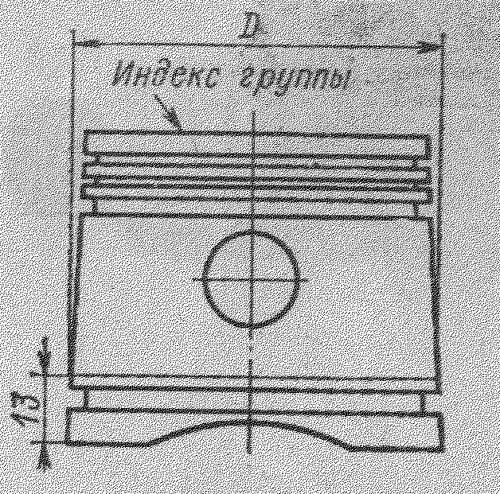

Цилиндры разбивают на группы в зависимости от размера внутреннего диаметра D. Индекс группы наносится на верхнем торце цилиндра.

|

Внутренний диаметр, мм |

|||

Рис. 4. Маркировка поршня

Чтобы предотвратить это явление, нам нужно переместить карбюратор с цилиндра. Слишком далеко не может отойти, так как это может повлиять на работу нашего двигателя. Разумеется, оригинальная «бумажная» прокладка также оставила, чтобы обеспечить хорошую печать.

Уплотнительная головка цилиндра

Может потребоваться удлинение карбюраторов. Плоскость между цилиндром и головкой 40-летнего мотоцикла может быть немного дряблой. Это не было бы проблемой, если бы не головная форма двигателя с низким клапаном, в котором у нас есть выступающая «последняя» в промежуточной камере на высоте поршня. Когда мы добавляем оригинальную алюминиевую прокладку к вышеуказанному, у нас есть утечки масла и регулярные удары во время работы двигателя.

Поршень отлит из алюминиевого сплава Сплав имеет малую плотность и хорошую теплопроводность, вследствие чего поршень получается легким, хорошо охлаждается и не создает больших сил инерции. С чугунным цилиндром повышенной твердости алюминиевый поршень образует хорошую антифрикционную пару, в результате чего уменьшается износ деталей ЦПГ Однако коэффициент линейного расширения алюминиевого сплава в два раза больше, чем коэффициент линейного расширения чугуна. К тому же температура поршня примерно вдвое выше температуры цилиндра. Поэтому при перегреве двигателя поршень иногда расширяется настолько, что его заклинивает в цилиндре. Происходит так называемый "прихват". Во избежание "прихвата" следует исключить возможность перегрева двигателя.

Поршень имеет днище, боковую поверхность - юбку и бобышки под поршневой палец. На поршне выполнены четыре канавки под поршневые кольца. В процессе работы верхняя часть поршня нагревается сильнее и расширяется больше, нежели нижняя. Для того, чтобы в рабочем состоянии поршень имел цилиндрическую форму, его изначально делают конусным, т. е. диаметр головки поршня, где расположены поршневые кольца, и верхней части юбки меньше нижней части юбки. При подборе поршня к цилиндру определяющим является наибольший диаметр юбки поршня.

Из-за тех же причин поршень делают элипсным в сечении. Большая ось эллипса перпендикулярна оси поршневого пальца. Для предотвращения заклинивания поршня часть металла вокруг торца поршневого пальца снимается, получаются так называемые "холодильники".

Поршни, как и цилиндры, разбивают на группы в зависимости от диаметра юбки Dю, замеренного по большой оси эллипса на расстоянии 13 мм от нижнего торца. Индекс группы поршня выбивают на его днище (рис.4).

Кроме того, поршни различают по диаметру отверстия под поршневой палец и делят на четыре группы согласно табл. 1.1. Отверстия в поршне, как и поршневой палец, маркируют краской.

Поршневой палец установлен в поршне с натягом 0,045-0,095 мм, однако при нагревании поршень расширяется больше, чем палец, и последний свободно вращается и в поршне, и в шатуне. Такая посадка поршневого пальца называется "плавающей". За счет плавающей посадки палец изнашивается меньше и более равномерно по всей окружности.

Кривошипно-шатунный механизм (КШМ) предназначен для преобразования поступательного движения поршня во вращательное движение коленчатого вала. В КШМ входят коленчатый вал и шатуны.

Коленчатый вал состоит из двух коренных шеек, двух шатунных шеек и трех щек (рис. 5). Передняя и задняя коренные шейки выполнены заодно с передней и задней щекой соответственно. Эти детали иногда называют "цапфами". Шатунные шейки расположены на пальцах, которые запрессованы в переднюю, среднюю и заднюю щеки. Для сборки и разборки коленчатого вала требуются большие усилия и высокая точность. Без специального оборудования выполнить эти операции невозможно, поэтому ремонт криво-шипно-шатунного механизма производят, как правило, в специализированных мастерских.*

Нижняя головка шатуна неразъемно соединена с коленчатым валом с помощью роликового подшипника с сепаратором. Это создает неудобство при ремонте, однако роликовый подшипник менее требователен к условиям смазки,качеству масла и его очистке. Преимуществом коленчатого вала с роликовыми подшипниками в нижней головке шатуна является и то, что двигатель с таким валом легче запускается в холодное время.

Кривошипно-шатунный механизм вращается в двух коренных подшипниках, которые испытывают преимущественно радиальную нагрузку. Однако при выключении сцепления возникает и осевая нагрузка, поэтому в качестве коренных используют ра-диально-упорные шариковые подшипники, которые могут воспринимать как радиальную, так и осевую нагрузки.

Механизм газораспределения (рис.6) служит для своевременного впуска горючей смеси в цилиндры двигателя и выпуска из них отработавших газов в соответствии с диаграммой газораспределения. Диаграмма газораспределения показывает продолжительность процессов рабочего цикла двигателя (впуск, сжатие, рабочий ход, выпуск) в зависимости от угла поворота коленчатого вала.

Рис. 5. Схема устройства кривошипно-шатунного механизма: 1 - шатун; 2 - шатунная шейка; 3 - коренная шейка, 4 - щека

Рабочий цикл двигателя - это совокупность процессов, периодически повторяющихся в определенной последовательности Работа механизма газораспределения должна быть согласована с работой кривошипно-ша-тунного механизма

От коленчатого вала через зубчатые колеса получает вращение распределительный (или кулачковый) вал, в результате чего его кулачки в определенной последовательности воздействуют на толкатели, которые перемещают штанги Штанги поворачивают двуплечие рычаги - коромысла, а те, преодолевая усилие пружин, открывают клапаны При дальнейшем вращении распределительного вала кулачки перестают давить на толкатели, усилия на клапаны от толкателей не передаются и под действием пружин клапаны закрываются Одновременно с закрытием клапанов под действием пружин занимают исходное положение и остальные детали коромысла, штанги, толкатели

Ряд деталей механизма газораспределения, в частности клапаны, совершают возвратно-поступательное движение со значительными ускорениями

При частоте вращения двигателя более 6500 об в мин силы инерции могут стать настолько большими, что вызовут соударение клапанов с поршнями В результате повреждаются не только оба клапана, но нередко еще поршень, цилиндр и головка цилиндра Поэтому в процессе эксплуатации важно "не перекручивать" двигатель

Для согласованного движения поршней и клапанов зубчатые колеса привода распределительного вала устанавливают по меткам, которые нанесены на торцы колес Колеса сделаны косозубыми - это позволяет снизить шум от их работы Из тех же соображений колеса подбирают селективно, попарно, в зависимости от межосевого расстояния отверстий в картере

Индекс комплекта зубчатых колес наносится электрографом на их торцы, а группа картера выбивается в районе генератора справа

На всех моделях двигателей вплоть до М67-36 применялись плоские толкатели

Рис 6 Механизм газораспределения двигателя.

1 штанга 2 кожух штанги 3 толкатель 4 направляющая толкателя 5 ведомое зубчатое колесо распределительного вала 6 поводок сапуна 7 - сапун 8 сальник, 9 распределительный вал 10 выпускной клапан, 11 направляющая клапана 12 выпускной патрубок 13- нижняя тарелка 14 - пружина клапана наружная, 15 - пружина клапана внутренняя, 16 верхняя тарелка клапана, 17 сухарь клапана 18 - коромысло 19 - регулировочный болт, 20 - контргайка регулировочного болта, 21 - ось коромысла 22 впускной клапан

На модели ИМЗ-8.103 внедрены вращающиеся толкатели, которые более долговечны, не требуют частой регулировки зазора в приводе клапанов. Вращающиеся толкатели можно устанавливать на двигатели предыдущих моделей только в комплекте с соответствующим распределительным валом.

Система смазки выполняет несколько функций: уменьшает трение между деталями, охлаждает наиболее нагретые детали, выносит продукты износа трущихся деталей и защищает детали от коррозии. Из этих функций первостепенное значение имеет снижение трения между деталями, поскольку трение вызывает износ, а следовательно, преждевременное разрушение деталей. Кроме того, трение увеличивает механические потери.

Однако все эти функции связаны между собой, поэтому надо обеспечить хорошие охлаждение (картер и поддон должны быть чистыми) и очистку масла. При перегреве вязкость масла уменьшится, оно будет выдавливаться из зазора между трущимися деталями, произойдет непосредственный контакт деталей (а не через масляную пленку), что может привести к образованию задиров и к разрушению.

При плохой очистке масла мельчайшие частицы продуктов износа, попав на трущиеся детали и действуя как абразивный порошок, могут вызвать повышенный их износ.

Масло к трущимся деталям может подводиться несколькими способами: под давлением, разбрызгиванием и самотеком.

Наилучшие результаты дает первый способ. Масло подводится к трущимся деталям под давлением, заполняет самые труднодоступные места и мельчайшие зазоры, что обеспечивает эффективную смазку, Однако для этого способа требуется масляный насос, причем тем большей производительности, чем больше объектов смазывания. Кроме того, необходимы каналы, по которым масло подводится к трущимся деталям.

Смазывание разбрызгиванием и самотеком, как правило, не требует дополнительных конструктивных решений. Масло, подводимое к вращающимся деталям под давлением, вытекает из зазоров и под действием центробежных сил разбрызгивается. Образовавшийся масляный туман покрывает все детали, обеспечивая их смазку. Часть масляного тумана оседает в специальных карманах, а затем самотеком поступает к трущимся деталям, где вновь разбрызгивается (от карманов у толкателей масло самотеком поступает в головку цилиндра и разбрызгивается коромыслами и пружинами).

Различают системы смазки с "сухим" картером и с "мокрым" картером. В системе с "сухим" картером имеется отдельный масляный резервуар, из которого масло нагнетающей секцией насоса подается в двигатель для смазки. После смазки деталей масло стекает в нижнюю часть двигателя, откуда откачивающей секцией насоса подается обратно в масляный резервуар.

В смазочной системе с "мокрым" картером масляным резервуаром являются нижняя часть картера двигателя и поддон. Оттуда масло насосом подается в двигатель, после чего стекает обратно. Эта система проще, однако лучшие возможности для охлаждения масла создаются в системе с "сухим" картером.

На двигателях ИМЗ применяется система с "мокрым" картером (рис.7). Снизу к картеру крепится шестеренный масляный насос, который получает вращение через зубчатые колеса и штангу от распределительного вала. Масляный насос закрыт сеткой, которая защищает его и смазочную систему от попадания крупных частиц примесей.

Давление, которое создает масляный насос, зависит от сопротивления масляной магистрали. При увеличении сопротивления (например, при засорении маслофильтра) давление может значительно повыситься, что приведет к разрушению маслофильтра. Чтобы это не произошло, а также, чтобы двигатель не остался без смазки, параллельно фильтру установлен перепускной клапан.

Если фильтр чистый, то масло, проходя через него, почти не встречает сопротивления и давления перед фильтром и за ним почти одинаковы. Перепускной клапан при этом закрыт, так как на шарик действуют с двух сторон почти одинаковые давления, и за счет усилия пружины шарик перекрывает канал. При засорении фильтра масло, проходя через него, встречает большое сопротивление, поэтому давление перед фильтром возрастает, а за фильтром падает. За счет разности давлений шарик преодолевает усилие пружины и открывает канал для прохода масла, минуя фильтр.

Поскольку при чистом фильтре весь масляный поток проходит через фильтр - такой фильтр называется полнопоточным.

Картер является основным силовым узлом двигателя и предназначен для размещения остальных узлов (кривошипно-шатунного механизма, механизма газораспределения, цилиндропоршневой группы, сцепления).

К картеру крепятся приборы электрооборудования. В нем выполнены каналы маслосистемы и элементы крепления двигателя к раме мотоцикла.

Для обеспечения сборки и разборки двигателя картер выполнен из нескольких частей: собственно картера, корпуса заднего подшипника, корпуса переднего подшипника, крышки распределительной коробки, передней крышки, поддона.

При движении поршней к НМТ давление внутри картера может повыситься и под его воздействием может произойти выдавливание масла через сальники наружу. Для предупреждения этого с помощью сапуна осуществляется вентиляция картера.

В крышке распределительной коробки соосно с кулачковым валом выполнено глухое отверстие, которое радиальным каналом сообщается с атмосферой. В отверстие с малым зазором помещен цилиндрический золотник - сапун, который получает вращение от распределительного вала.

Сапун имеет два радиальных отверстия, которые при движении поршней к НМТ периодически сообщаются через канал в крышке распределительной коробки с атмосферой.

Избыток газов по радиальным пазам, расположенным на заднем торце сапуна, устремляется от периферии внутрь, а затем в атмосферу.

При этом частицы масла, взвешенные в воздухе, как более тяжелые, отбрасываются обратно под действием центробежных сил, а воздух как более легкий выходит в атмосферу. Далее при движении поршня сапун перекрывает канал в крышке распределительной коробки, за счет чего в картере поддерживается некоторое разрежение, препятствующее вытеканию масла.

Картер крепится к раме двумя шпильками. Через отверстие для передней шпильки, в случае образования сквозных литейных пор, возможно вытекание масла. Для предотвращения этого в отверстие вставляют алюминиевую трубку. При снятии и установке передней шпильки надо быть осторожным, чтобы не повредить трубку.

Рис. 3. Двигатель (поперечный разрез):

1-генератор 2 - вал распределительный, 3 - толкатель, 4 - направляющая толкателя, 5 - колпак уплотнительный, 6 - штанга толкателя, 7 - кожух штанги, 8 - цилиндр, 9 - поршень, 10 - головка цилиндра, 11 - клапан, 12- пружины клапана, 13 - болт регулировочный, 14 - кронштейн оси коромысла, 15 - контргайка регулировочного болта, 16-коромысло, 17 - ось коромысла, 18 - крышка головки, 19 - шпилька крепления головки цилиндра, 20 - прокладка, 21 - стойка оси коромысла, 22 - канал стока масла из головки цилиндра, 23 - прокладка, 24 - трубка цилиндра сливная для масла, 25 - кольца компрессионные, 26 - палец поршневой, 27 - кольца маслосъемные, 28 - шатун, 29 - подшипник роликовый, 30 - палец коленчатого вала, 31 - картер двигателя, 32 - поддон, 33 - насос масляный, 34 - щека коленчатого вала, 35 - маслоуловитель, 36 - гайка крепления цилиндра, 37 - карбюратор, 38 - наконечник свечи, 39 -провод высокого напряжения, 40 - пробка наливного отверстия со щупом, 41 - зубчатое колесо ведомое привода масляного насоса, 42 - пробка привода масляного насоса, 43 - зубчатое колесо ведущее привода масляного насоса

Рис. 7. Система смазки двигателя;

1 - масляный шестеренный насос; 2 - карман для сбора масла и канал для прохода масла к заднему подшипнику распределительного вала, 3 - канал в корпусе заднего подшипника для прохода масла в маслоуловитель, 4 - калиброванное отверстие для прохода масла, 5 - маслоуловители кривошипного механизма, 6 - вертикальный канал для прохода масла в корпус заднего подшипника, 7 - поддон картера, 8 - канал прохода масла в маслофильтр, 9 - перепускной клапан, 10 - масляный фильтр, 11 - главная магистраль, 12 - маслосъемные поршневые кольца, 13-отверстия в верхней головке шатуна для смазки поршневого пальца, 14 - отверстие в бобышках поршня для смазки поршневого пальца, 15 - отверстие в пальце коленчатого вала для смазки подшипника нижней головки шатуна, 16 - канал подвода масла к левому цилиндру, 17 - внутренняя полость пальца коленчатого вала для смазки подшипника нижней головки шатуна, 18 - кольцевая проточка и выемка в корпусе для прохода масла, 19 - трубка для смазки зубчатых колес газораспределения, 20 - канал для прохода масла для смазки трущихся частей в головке цилиндра, 21 - внутренняя полость кожуха штанг для прохода масла, 22 - канал для стока масла из головки цилиндра, 23 - пробка наливного отверстия со щупом, 24 - соединительная штанга и зубчатое колесо привода масляного насоса, А - подвод масла к зубчатым колесам привода газораспределения, В - выход газов из картера двигателя, С - слив масла из двигателя